AI人工智能在采煤废水重介速沉工艺中的应用

智能加药系统实现节能降耗与水质稳定,助力绿色矿业发展

编者按:在科技快速发展的背景下,人工智能(AI)正深度赋能传统工业领域。标志卓信科技基于多年工业信息化服务经验,联合合作伙伴开展技术实践,探索AI在煤炭行业废水处理中的创新应用。本文节选并优化自其发表于核心期刊的论文《AI人工智能在采煤废水重介速沉工艺中的应用》,聚焦AI加药技术如何提升重介速沉工艺的智能化水平,推动煤炭开采向绿色、高效、可持续方向转型。

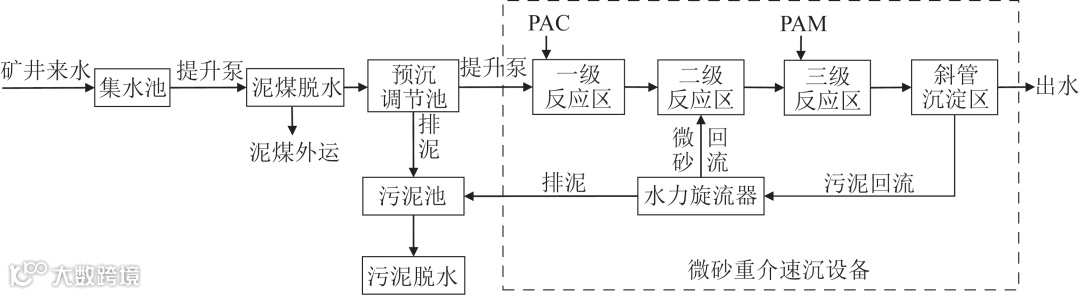

煤炭是我国能源体系的重要支柱,但其开采过程中产生的大量采煤废水对环境构成挑战。重介质悬浮液(重介)速沉工艺作为新型煤水分离技术,虽具备处理效率高、资源可循环等优势,但在实际运行中仍面临出水水质波动大、药剂投加依赖人工经验、运行成本高等问题。传统PLC控制系统因缺乏对多变量、非线性、时变性工艺的精准建模能力,难以实现动态优化控制。

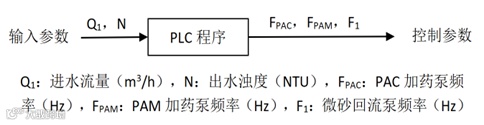

为此,项目团队引入AI人工智能加药系统,通过数据驱动方式替代“人为经验+直觉”的传统模式,构建集预测、分析与调控于一体的智能控制体系。该系统以随机森林回归模型与深度学习相结合的集成学习算法为核心,结合现场实时监测数据(如进水流量、出水浊度、设备电流等),建立高精度出水水质预测模型,并实现药剂投加量的动态优化。

项目位于国内某大型煤矿,设计处理规模为3万m³/d,采用3套AGPW-5型微砂重介速沉设备并联运行。系统配置在线浊度仪、电磁流量计及远程监控平台,具备自动化控制基础。研究重点在于利用AI技术解决传统控制中存在的响应滞后、数据记录模糊、调节精度低等问题。

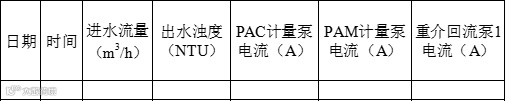

在数据采集阶段,除常规进出水参数外,系统还采集了PAC/PAM加药泵、重介回流泵的运行电流数据,通过电流-流量映射关系反推瞬时加药量,构建包含水量、水质、药剂、回流等多维度的动态训练集。

经数据分析发现,影响出水浊度的关键因子依次为:进水流量、重介回流泵1电流、PAM计量泵电流、PAC计量泵电流。其中,当进水量处于400~450 m³/h区间时,出水浊度超标风险显著上升,达20%以上,成为控制难点。

模型构建采用“随机森林+深度学习”组合算法,并通过集成学习提升泛化能力。最终模型自动评分为94分(R²=0.94),测试集准确率达98.33%,误差均值仅为0.82 NTU,验证了模型的高度可靠性。

模型投入使用后,系统可提前预测出水浊度变化趋势,结合SPC判定机制与外部调优程序,动态调整PAC、PAM加药量及微砂回流量,确保出水浊度稳定控制在7~8 NTU目标区间内,既满足《煤炭工业污染物排放标准》(GB20426—2006)要求,又避免过度加药造成的浪费。

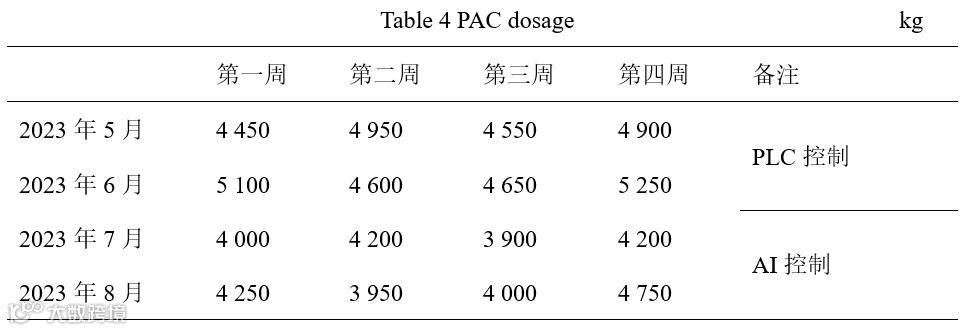

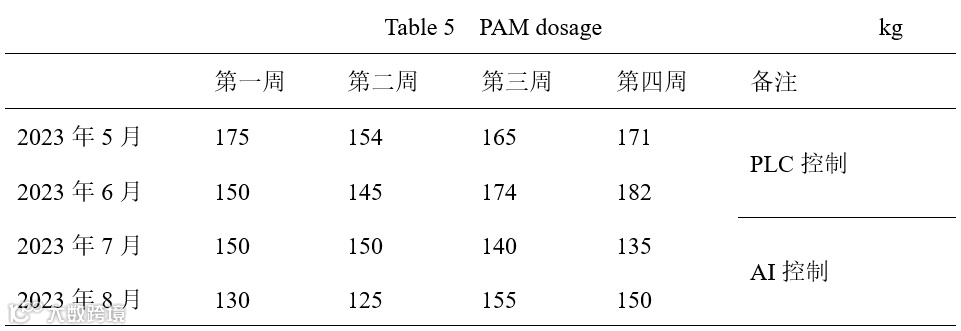

运行对比数据显示,AI控制下出水浊度曲线平稳、波动小,显著优于传统PLC控制。在同等工况条件下,AI系统平均节省PAC和PAM药剂量达13.5%。按年药剂费用87.28万元计算,年节约成本约11.78万元,同时降低了加药泵能耗,进一步实现节能降耗。

结果表明,AI加药系统具备五大优势:

- 出水浊度稳定可控,波动显著减小,具备预测能力;

- 面对原水水质水量突变,系统响应迅速,保障出水达标;

- 相较传统加药方式,药剂节省率达13.5%,有效降低运营成本;

- 操作简化,仅需设定目标范围,系统自动完成参数调控;

- 支持持续深度学习,随运行数据积累不断优化模型精度。

本案例证明,AI技术在复杂工业水处理场景中具有强大适用性与经济价值,不仅提升了重介速沉工艺的智能化水平,也为煤炭行业绿色转型提供了可复制的技术路径。未来,随着AI算法与工业控制系统的深度融合,环保治理将迈向更高阶的“自感知、自决策、自优化”阶段。