蓝色字关注“光伏研习社”

集成电路是推动现代信息技术产业发展的动力,对经济社会发展和保障国家安全具有重大意义,其制造水平决定了新一代移动通信、物联网、云计算、大数据等新兴战略产业的发展,已成为衡量一个国家产业竞争力和综合国力的重要标志。光伏发电因其清洁、安全、便利、高效等特点,已成为世界各国普遍关注和重点发展的新兴产业,在国家长期能源战略中具有重要地位。单晶硅由于其优良的半导体性能而在集成电路产业和光伏产业中得到广泛应用。

全球以单晶硅片作为衬底材料的集成电路占比高达90%以上;同时,单晶硅型太阳能电池板的出货量已超过多晶硅型太阳能电池板。其中,集成电路产业对单晶硅片加工的质量要求更高,单晶硅晶圆衬底上任何质量的缺陷都会对集成电路造成严重影响,晶圆衬底表面必须满足超平整、超光滑、低损伤等高质量要求。以目前主流的300mm 单晶硅晶圆衬底为例,先进制程的晶圆衬底要求纯度达到99.999999999%,总厚度变化不超过0.3μm,平整度要低于40nm 等。

单晶硅晶圆衬底制备需要经过拉单晶、切片、研磨、抛光等主要加工工序,其加工过程如图1所示。单晶硅切片加工是晶圆衬底制造的粗加工工序,是在力、热的作用下实现脆性单晶硅材料的切片加工,获得有一定表面粗糙且表层残留裂纹损伤的单晶硅晶片。切片后的晶片表面及亚表面质量直接决定了后续研磨和抛光加工的成本和效率。此外,切片加工的晶片 表 层裂纹损伤降低了晶片的断裂强度,限制了晶片厚度的进一步减薄。

因此,切片加工作为晶圆衬底机械加工的第一步,对晶圆衬底和芯片制造总成本影响显著,其加工工艺和设备受到了国内外学者的广泛关注且发展十分迅速。早期的单晶硅切片加工主要为内圆切片技术和外圆切片技术,随着单晶硅尺寸的增大,内、外圆切片技术逐渐被线锯切片技术所取代。因此,开 展 单晶硅切片加工技术研究,实现单晶硅高效、精密、低裂纹损伤的切片加工,对提高单晶硅的晶片出片率、降低晶圆衬底和太阳能电池板的制造成本、增强我国集成电路产业和光伏产业的国际竞争力具有重要意义。

1 线锯切片技术分类

目前,单晶硅的主流切片加工技术为线锯切片技术,其切片加工过程示意图如图2所示:将锯丝以一定的方式缠绕并张紧在导轮上,从而组成相互平行的线网,在切片加工过程中,导轮及收、放线轮驱动锯丝进行往复运动,工件垂直于线网进给,从而实现单晶硅的多片切割。

根据磨粒施加方式不同,线锯切片技术分为游离磨料线锯切片技术和金刚石线锯切片技术,如图3所示。

1.1 游离磨料线锯切片技术

游离磨料线锯切片技术主要靠光滑的金属丝驱动研磨液中的磨粒(金刚石或碳化硅微粉)对单晶硅做滚压钎入作用从而实现材料去除,如 图3a所 示,此 时 材料的去除机理是三体磨粒磨损。磨粒的滚压钎入会在晶片表面造成大量的裂纹和凹坑,加工后的硅片面型精度难以保证;且磨粒对单晶硅滚压钎入的同时,对金属丝(锯丝)也具有相同的材料去除作用,严重影响锯丝的使用寿命。当锯切大尺寸工件时,锯 缝 深、窄,磨粒难以进入参与硅片去除,使锯切加工效率降低;且磨粒在锯切加工区域分布不均,易引起较大的晶片厚度偏差。此外,游离磨料线锯切片技术还存在磨料 回收困难,容易造成环境污染等缺点。

1.2金刚石线锯切片技术

金刚石线锯切片技术是将金刚石磨粒固定在高强度金属丝表面,形成固结磨粒线锯,通过线锯上固结的磨粒对单晶硅进行刮擦、耕犁来实现其材料去除,如图3b所示,此时材料的去除机理是二体磨粒磨损。金刚石线锯切片技术切缝小、晶体材料的出片率高、切片表面质量好,其锯切加工效率大约是游离磨料线锯切片技术的2.5倍。同时,水基切削液的使用也使其对环境更友好。因此,金刚石线锯切片技术是目前应用最广泛的单晶硅切片加工技术。

按照磨粒在锯丝基体(高强度金属丝)上固结方式的不同,工程上常用的线锯分为电镀金刚石线锯和树脂金刚石线锯,2种线锯的表面形貌如图4所示。

电镀金刚石线锯是采用复合电镀方法,通过镀镍层将金刚石磨粒固结在高强度金属丝基体上,其具有镀镍层耐磨性好、磨粒把持力大、锯切能力强、使用寿命长等优点。树脂金刚石线锯是利用树脂作为黏结剂,将金刚石磨粒黏结在高强度金属丝基体表面。与电镀金刚石线锯相比,树脂金刚石线锯的制造工艺简单,磨粒出露高度的一致性较好。由于树脂结合剂 具有一定弹性,在切片加工中,磨粒受到较大锯切力时会产生弹性避让,因而其晶片创成表面更光滑,凹坑数量更少,表层裂纹损伤深度也更小,切片加工的晶片断裂强度更高。

为减少由切片加工造成的锯缝损耗,提高晶体的出片率,进而降低硅片的制造成本,金刚石线锯正不断向着细线化方向发展。由于电镀金刚石线锯的耐磨性强,磨粒把持力大,其在细线化方面具有较好的发展潜力,电镀金刚石线锯的芯线直径已经降至50μm。在光伏硅晶体切片加工中,已开始使用芯线直径为47μm 的电镀金刚石线锯。

2 金刚石线锯切片加工机理研究

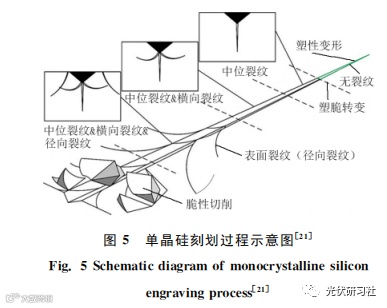

单晶硅的金刚石线锯切片加工是分布在金刚石线锯表面上的多磨粒对单晶硅的复合刻划过程。因 此,通常采用纳米刻划试验来探究金刚石线锯切片加工的材料去除机理及晶片创成表面的裂纹损伤机制。纳米刻划试验的原理是利用金刚石磨粒或具有一定形状的标准压头在试件表面沿着一定方向刻划,分析刻划过程中材料的脆塑转变机制、刻划力和刻划深度变化及刻划后划痕的形貌和亚表面损伤等。

2.1 标准压头刻划加工研究

标准压头刻划被广泛应用于超精密加工机理的探究中,标准压头可以分为玻式压头、维式压头、圆锥形压头和球型压头等。在脆性材料的纳米刻划试验中,通常采用玻式压头和圆锥形压头。

图5为单晶硅刻划过程。随刻划深度的增加,单晶硅的材料变形和去除机制会经历图5中的不同 阶段。当刻划深度较小时,材料表面仅产生弹性变形,不会形成材料的去除;增大刻划深度,材料产生塑性变形,此时单晶硅在磨粒或压头的耕犁作用下形成塑性切屑,表现为材料的塑性域去除;当刻划深度超过单晶硅塑脆转变的临界深度时,中位裂纹开始产生,磨粒或压头划过加载区域后,横向裂纹和位于硅片表面上划痕两侧的径向裂纹开始出现;当刻划深度继续增大,横向裂纹将扩展到硅片 表 面,产生脆性切屑从 而实现材料的脆性去除。采用玻式压头并保持棱边向前,在单晶硅(100)晶面上沿着[010]晶向方向,开展刻划速度为1μm/s的变法向载荷刻划加工试验,发现其脆塑转变的临界载荷为26mN,对应的临界刻划深度为353nm。由于玻氏压头是正三棱锥结构,沿三棱锥不同方向刻划,可以体现刀具结构对刻划加工的影响。

2.2 高速刻划加工研究

传统的纳米刻划试验大多是在纳米压痕仪上进行,由于试验装置的限制,只能实现较低速度的刻划,刻划速度与切片加工中的走丝速度(20~30m/s)相差较大。因此,为分析刻划速度对单晶硅刻划加工的影响,开展单晶硅的高速刻划研究是十分必要的。

在一定条件下,单晶硅脆塑转变的临界切削深度受刻划速度影响,在较低的刻划速度(0.5~4.0mm/s)下,单晶硅的临界切削深度为358.75nm,在中等刻划速度范围(0.1~0.3m/s)下,临 界 切 削 深 度 下 降 为198.75nm,当刻划速度处于较高范围(1.88~22.60m/s)时,临界切削深度又增大为437.00nm。

此外,刻划速度会影响刻划过程中单晶硅的相变机制及其对应的材料体积变化。当刻划速度为 1mm/min时,划痕表面存在Si-Ⅲ相和 Si-Ⅻ相;当刻划速度更高时,划痕表面只存在a-Si相和 Si-Ⅳ相;在划痕中心处,a-Si相和Si-Ⅳ相的拉曼强度比随刻划速度的增大而增大,由于a-Si相变伴随材料的体积膨胀,在相同的刻划深度下,残余划痕深度随着刻划速度增大而呈现减小的趋势。

2.3 多磨粒复合刻划加工研究

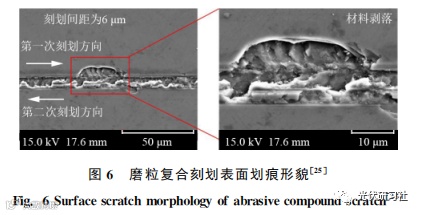

在金刚石线锯切片加工过程中,金刚石 线 锯 表 面的多个磨粒会同时参与切片加工,最终的晶片创成表面是在多道划痕的相互作用下形成的。为了更真实地反映切片加工过程,需要对不同划痕之间的相互作用进行探究。

图6为磨粒复合刻划表面划痕形貌。当划痕间距较小时,2道划痕形成的横向裂纹和径向裂纹会互相干涉,从而加剧材料的脆性剥落,使材料去除率大大增加。划痕间的相互干涉程度受刻划深度和刻划间距影响,刻划深度越大,由划痕产生的横向裂纹和径向裂纹越密集,裂纹间的干涉越频繁;随着刻划间距的增大,划痕间的材料去除量先增大后减小,当刻划间距足够大时,划痕间的相互作用消失。

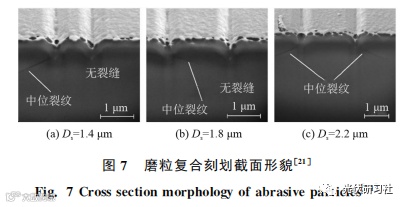

图7为磨粒复合刻划截面形貌,Ds 为间隔距离。单磨粒2次刻划时,第1道划痕会对第2次刻划中位裂纹的产生起到抑制作用;以中位裂纹产生的临界载荷进行刻划时,第1次刻划能够产生中位裂纹,与其相邻的第2次刻划却没有中位裂纹形成,直到2次刻划的间距足够大时,该抑制作用才会失效。

3 金刚石线锯切片加工过程分析

将单磨粒和多磨粒刻划的材料去除机理和裂纹损伤机制应用到金刚石线锯切片加工中,需要对金刚石线锯切片加工过程进行分析,得到切片加工时金刚石线锯上磨粒的刻划加工深度,并进一步分析切片加工质量。

3.1 金刚石线锯三维形貌建模

对金刚石线锯的切片加工过程进行准确的分析,首先需要建立综合考虑磨粒形状、大小及位置分布的金刚石线锯三维形貌模型。图8为金刚石磨粒尖端形貌。

对金刚石磨粒尖端的三维形貌扫描结 果表明:94%的磨粒尖端为三棱锥形,如图8所示,中心线与棱边夹角均值α为76°,中心线与面的夹角均值β为66°,棱边之间的夹角均值γ为112°。在建模时,磨粒尖端通常被等效简化为圆锥形,圆锥半锥角大小为45°~85°。对于确定粒度的金刚石磨粒,其粒径尺寸在一定的范围内变化,且服从正态分布。

磨粒在金刚石线锯上的位置服从均匀分布,其 在三维形貌模型中的常用分布有2种,如图9所示。图9a的横截面法是根据磨粒密度,用若干个横截面将金刚石线锯沿轴向等间距划分,令每个横截面上仅存在1个磨粒,磨粒在截面上的位置随机且可以用极坐标来描述;图9b的网格划分法是对金刚石线锯表面进行网格划分,然后根据磨粒密度随机选取相应数量的网格节点位置作为磨粒位置,并且使轴向和径向上的单位网格长度相等,从而保证磨粒在2个方向上分布概率相同。与第1种建模方法相比,第2种建模方法能够更好地反映金刚石线锯的真实形貌。

3.2 金刚石线锯的磨粒刻划加工深度

假定磨粒刻划加工深度沿锯丝圆周严格遵循正弦函数分布以及材料被塑性去除,利用磨粒刻划的材料去除量与锯丝进给量的平衡关系,可得到金刚石线锯切片加工过 程 中 磨 粒 的 最 大 刻 划 加 工 深 度[30]。最大刻划加工深度值随着磨粒密度和走丝速度的增大而减小,随着进给速度的增大而增大。利用金刚石线锯三维形貌模型,结合刻 划 过 程 中材料的脆性、塑性去除机理,可对切片加工过程中磨粒的刻划加工深度进行精准分析。金刚石线锯表面参与加工的有效磨粒数占比极小,且越靠近锯缝底部,有效磨粒数越多,磨粒的刻划加工深度越大。当进给速 度和走丝速度成比例增大时,可以在保证切片加工表面质量的前提下,提高切片加工效率。

3.3 金刚石线锯的锯切力

金刚石线锯的法向锯切力直接决定了磨粒的刻划加工深度,对材料去除方式、锯丝磨损和锯切热的产生有重要的影响。此外,张紧在导轮上的金刚石线锯具有很好的柔性,受法向锯切力作用时会产生挠曲。

通过对切片加工过程中单颗磨粒的受力分析,将磨粒的刻划力叠加即可得到其法向和切向锯切力。理论分析表明:金刚石线锯的锯切力与进给速度、工件接触长度和锯丝直径成正比,而随着走丝速度的增大,锯切力呈减小趋势。此外,锯切力受进给速度的影响最大,走丝速度对锯切力的影响大于锯丝张紧力。

4 切片加工裂纹损伤及其抑制措施

切片加工过程产生的裂纹损伤残留在晶片表层,会降低晶片的断裂强度,导致破片率增大。晶片 的 裂纹损伤需要通过后续的磨抛加工去除,这不但降低了晶圆衬底的加工效率,也增加了晶圆衬底的制造成本,因此控制切片加工裂纹损伤十分关键。

在切片加工过程中,金刚石线锯上不同位置、尺寸、形状的磨粒刻划加工深度不同。在理想情况下,锯缝底部位置的磨粒刻划加工深度最大,更容易引起材料的脆性去除,而在锯缝两侧的磨粒加工深度最小,更容易实现材料的塑性域去除。单晶硅切片加工裂纹损伤形成机理如图10所示。

当磨粒所在位置角θ值较大时,由磨粒脆性去除引起的裂纹位于待加工区,这部分裂纹会在后续的切片加工中去除,不会对切片加工的创成表面产生影响;而当磨粒位置θ值较小时,该区域的磨粒脆性去除引起的横向裂纹和中位裂纹将扩展到晶片的创成表面,从而导致晶片表层的裂纹损伤。

大量理论分析与试验研究表明,减小进 给 速 度 与走丝速度的比值可以降低晶片表层的裂纹损伤;与电镀金刚石线锯相比,使用磨粒出露高度更好的树脂结合剂金刚石线锯,更易获得较浅的裂纹损伤层;在相同切片工艺参数下,适当增大磨粒密度,使得更多磨粒参与切片加工,能够减小单颗磨粒的刻划加工深度,有利于减小切片加工的裂纹损伤深度。

5 结语

单晶硅切片加工是集成电路产业和光伏产业的重要环节,其加工方式和加工质量直接影响到晶体的出片率、晶圆衬底和太阳能电池板的生产成本。目前,单晶硅的主流切片加工技术为线锯切片技术,与游离磨料线锯切片技术相比,金刚石线锯切片技术由于其独特的优势,具有更好的发展潜力。当前对金刚石线锯切片技术的研究多基于纳米刻划试验结果,分析了切片加工过程中金刚石线锯上磨粒的刻划加工深度、锯切力及其相关的切片加工质量。其中,切片加工引起的裂纹损伤问题仍是当前的研究热点。

未来,单晶硅片将向着大尺寸和薄型化的趋势发展,这一发展趋势对单晶硅切片加工技术提出了更高的要求,深入研究单晶硅低裂纹损伤甚至无裂纹损伤的精密切片加工技术,具有十分重要的理论和实用价值。此外,为提高硅晶体的出片率、减少锯切加工的材料损耗,单晶硅的窄缝、薄片切片加工是金刚石线锯切片加工技术面临的挑战。