项目背景

得益于全球节能减排趋势及新能源汽车、3C电子等储能市场的快速发展,新能源锂电池市场需求增长迅速,预计2023年市场规模达到3294.8亿元。作为其细分领域的锂电材料行业,其市场竞争也日趋白热化。

而不断上涨的原材料价格、复杂的生产工艺、高昂的用工成本、繁多的物料搬运管控,锂电材料行业急需数智化转型升级,实现物料生产、存储的自动化、智能化、柔性化管理,以降低成本、提升发展空间,满足产量、效率、品质一致性等市场需求。因此,建设一套自动化、智能化的智慧生产物流系统已成为锂电材料行业标配。

德力集团为锂电材料行业打造的“智能堆垛机自动化解决方案”在某锂电池生产材料厂家成功落地应用。该公司拥有20000吨/年锂离子动力电池三元正极材料和20000吨/年前驱体生产规模,既是陕西省目前最大的动力锂电三元正极材料锂电正极智能工厂,也是我国锂电材料行业首家智能工厂,资产总值20亿元。

客户公司平面布局图

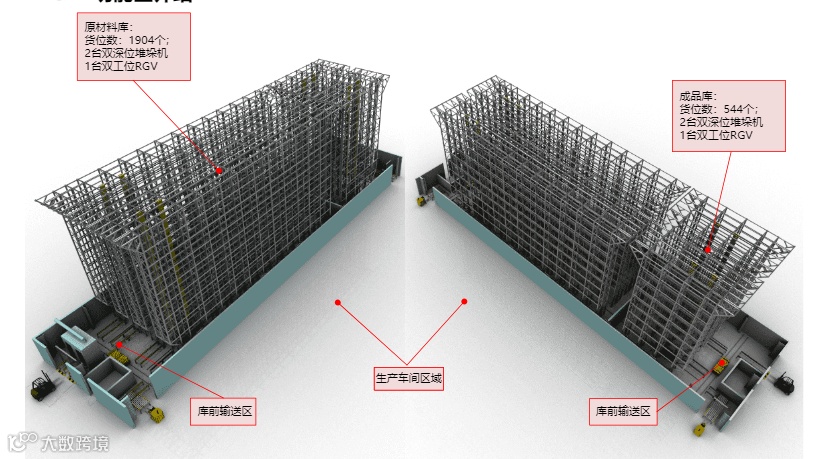

德力集团为该公司承建的“智能堆垛机自动化存取项目”,主要涉及到三个库:前驱体库和正极材料二期库的智能存储和正极材料一期堆垛机立库的升级改造。三个库由双伸位堆垛机、(横梁式)自动化立体库、智能调度与监控系统、输送系统等软硬一体化系统结合而成,集自动化入库、存储管理、出库、运营可视化、增值服务等多种业务于一体,易用柔性大,实现堆垛、存储、搬运、配送等复合作业功能下的无人化、智能化、24h全天候作业场景新应用。

锂电材料智能堆垛机自动化立库

其中前驱体库最先交付,实现2600多个储位的自动存储和智能管理;正极材料二期库为增加其灵活性,在双工位RGV的基础上叠加拆码盘机,1600个储位的仓储作业更加高效;正极材料一期库进行升级改造,纳入供应链整体管理体系中,实现生产和存储的统一管理。

本次项目涉及的设备主要有:(横梁式)自动化立体库、双深位堆垛机、双工位定制RGV穿梭车搬运系统、出入库输送系统及软件控制系统。

智能堆垛机自动化立库功能布局

正极材料二期库和前驱体库均采用独立式、组合式横梁货架立库,不与建筑物相连,总高度均为23米多,实现了4200个货位物资的密集存储。

项目应用双深位堆垛机4台,既能实现运行状态的实时监控与数据通讯,又具备故障定位自诊断功能。其最大走行距离70米,提升高度22米,75%系统效率下复合循环堆垛机处理能力为98托/小时,高效可靠。

双工位定制RGV穿梭车搬运系统,满足同时运输托盘货物和运转空托盘的要求,与堆垛机实现自动无缝对接,在优化流程的同时获得更高流转效率,效能达到47托/小时。

双工位RGV

输送系统布置在立体库的两端,同时进行出入库作业。每个巷道口各设2台链条输送机,与辊筒式输送机以及顶升移载机紧密配合,满足整个堆垛机操作的出入库、拣选、回库作业。

软件控制系统集成信息管理层、调度控制层、设备执行层,集可操作性、扩展性、易维护性于一体,既能兼容不同厂家生产的同类设备,也能通过修改添加系统模块及时响应客户需要,是该项目圆满交付的关键。

软件控制系统

锂电材料对铅、锌、铜等元素极为敏感。为避免金属异物和粉尘影响产品的稳定性,德力集团针对该项目总结出锂电材料行业集成项目防磁性物质技术措施点16条,为以后更好的服务锂电行业积累了宝贵经验。

在双工位RGV穿梭车基础上定制化增加拆/码盘机,在设备稳定运行的同时,实现自动化码垛拆零,既减少了十多万元设备投资,又优化了作业流程,提高了拣选作业效率,方案更加灵活高效。

锂电材料生产工艺复杂,对安全和精细化管理的要求极高,所以在设计物流动线时要充分考虑安全和各工序的节拍需求,合理布局,人、物分流。该项目入库区、缓存区、出库区设计科学、动线清晰,既避免和减少了交叉污染,又达到了仓储拣选、上架路径的最优化,锂电材料生产更高效、更安全、更可靠。

该项目软件系统通过统一的接口组件实现各个子系统间数据无缝集成,借助三维可视化中央控制系统,实现了出入库、库存、物料等数据和全景看板的三维展示,能够实时监控和直观展现现场设备运行状态和物流全过程,发现问题及时响应,出现故障及时切换,物动账动、清晰可见。

德力集团深耕新能源行业,以全局最优方案设计、产品性能高效稳定、丰富的现场经验、保质保量的交付以及配套售后支持等一体化服务内容,为客户公司提供全流程场内智慧物流转型升级服务,帮助客户实现锂电材料从生产到存储的全流程统一管理,在空间更有价值、管理更加高效的基础上奠定客户公司在新能源锂电材料领域的领先地位,助力其快速延拓新市场,加速数字化转型升级进程,全面提升行业竞争力。

联系方式:18088255869

宁夏德力智能仓储设备有限公司

贵阳德力智能仓储设备有限公司

沈阳德力智能仓储设备有限公司