当前,生产企业对产品质量要求持续提升,不仅需满足功能性能,更强调外观质量——即产品表面的完整性与一致性。然而,在实际制造过程中,表面缺陷的产生难以完全避免。

传统人工检测方式存在抽检率低、准确性差、实时性弱、效率低下及劳动强度大等问题,且易受检验人员经验与主观判断影响。随着计算机技术与人工智能的发展,基于机器视觉的自动化表面缺陷检测技术应运而生,显著提升了检测精度、速度与稳定性,有效规避人为因素干扰,实现高效、精准、可重复的表面质量管控。

表面缺陷检测内容

1. 表面检测:涵盖污点、划痕、浅坑、浅瘤、边缘缺陷、图案缺陷等。

2. 尺寸测量:包括内圈/外圈直径、偏心度、高度、厚度等。在快速准确识别缺陷类型基础上,克服人眼疲劳、误判率高、效率低等局限,全面提升生产效率与质量保障能力。

主流表面缺陷检测方法

1. 激光检测法

采用非接触式在线检测,适用于圆钢、方钢、螺纹钢、T型钢等长材轧制过程。系统由四个均匀分布的二维激光传感器组成,可实现全向、无盲区扫描,实时识别划痕、折叠、凸起、凹坑等典型缺陷。通过横截面轮廓监测生成高分辨率表面图像,精准识别局部及周期性缺陷,并同步检测尺寸偏差。对材质、温度无特殊要求,可检出≥0.5mm的表面缺陷。

2. 漏磁检测

广泛应用于钢铁类产品的无损检测。原理为:利用磁源对材料局部磁化,当表面存在裂纹、坑点等缺陷时,该区域磁导率下降、磁阻增大,部分磁场外泄形成可测漏磁信号,从而实现缺陷定位与评估。

3. 红外线检测

通过高频感应线圈在连铸板坯表面激发感应电流。受集肤效应影响,电流穿透深度<1 mm;缺陷区域因电阻增大导致单位面积能耗升高,引发局部温升,通过红外热像即可识别表面异常。

4. 超声波探伤检测

利用超声波在工件内部传播时遇缺陷发生反射、散射或衰减的特性进行检测。反射波的时间与形态可在荧光屏呈现,据此判断缺陷位置、大小及性质,常用于金属管道等厚壁构件的内部缺陷检测。

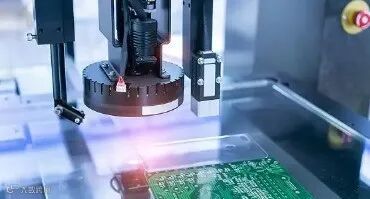

5. 光学机器视觉智能检测

以特定光源照射待测金属表面,高速CCD相机采集图像,经图像处理提取特征向量,再由分类算法完成缺陷识别与类型判定,具备高精度、高效率、可追溯等优势。

压力容器产品检验要点

压力容器是承受一定压力的密闭设备,广泛应用于化工、石化、能源、军工及科研等领域。其中,化工与石化行业用量最大,约占总量的50%。其主要功能涵盖传热、传质、反应及有压气体/液化气体的贮存与运输等。常见设备包括冷却器、缓冲器、油水分离器、贮气罐、蒸发器、液体冷却剂贮罐等。

外部检查

亦称运行中检查,重点观察:容器外表面是否存在裂纹、变形、泄漏或局部过热;安全附件是否齐全、灵敏、可靠;紧固螺栓是否完好并全部旋紧;基础有无下沉、倾斜;防腐层是否破损等。该检查既是检验人员职责,也属操作人员日常巡检内容。发现危及安全的问题(如承压元件裂纹、严重泄漏等),须立即停运并上报。

内外部检验

需在停车、清空、清洗后实施。除覆盖外部检查全部项目外,还需:评估内外表面腐蚀与磨损情况;用肉眼及放大镜重点检查焊缝、封头过渡区等应力集中部位有无裂纹,必要时辅以超声波或射线探伤;实测壁厚,若低于设计最小值,须重新校核强度并提出降压或修复建议;对可能影响金相组织的容器开展金相检验;高压/超高压容器主螺栓需进行磁粉或着色探伤。检验周期一般为每3年一次;含强腐蚀、剧毒介质,或运行中发现严重缺陷、焊缝质量差、材质耐蚀性不明者,应缩短周期。

全面检验

在内外部检验基础上,增加耐压试验(通常为水压试验),并对主要焊缝进行无损探伤抽查或100%检测。对于低压、非易燃、无毒、无腐蚀性介质容器,在确认无缺陷且具备使用经验后,可豁免无损探伤。全面检验周期一般不少于每6年一次;盛装空气或惰性气体的合格容器,在内外检确认无腐蚀后,周期可适当延长。