本文是永鑫方舟团队第62篇原创行研

接上篇:永鑫行研|光伏行业研究(上)(点击链接阅读原文)

三

各环节简介及展望

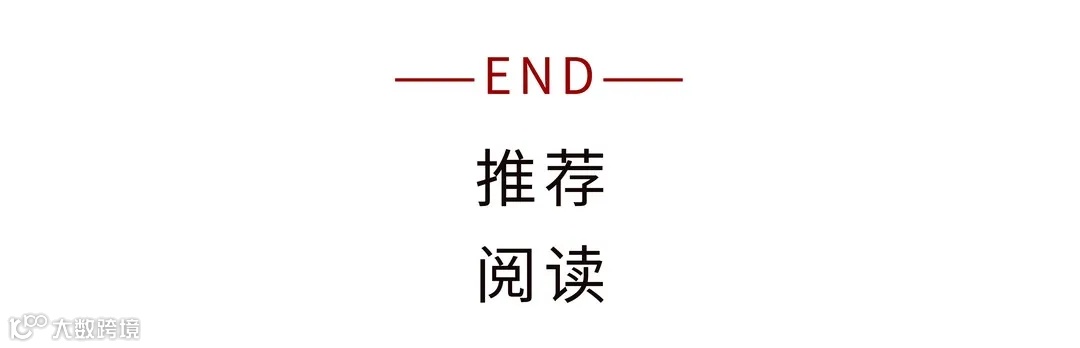

单位:亿元

图1 光伏主产业链主流企业的财务状况

资料来源:wind,截止2024Q2财报数据

1、主产业链环节1——硅料:价格波动大

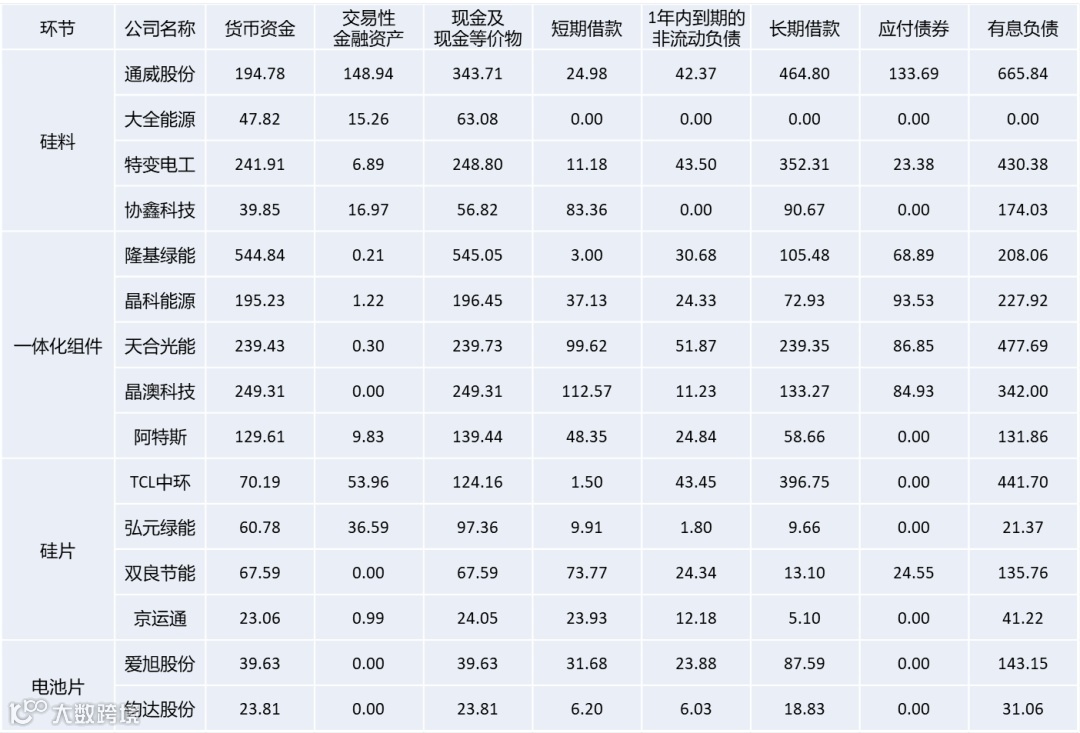

技术路线。目前多晶硅环节主要有改良西门子法(产物为棒状硅)和硅烷流化床法(产物为颗粒硅)。其中,改良西门子法是当前主流路线,硅烷流化床法随着保利协鑫等国内企业兴起市占率亦有望提升。具体来看:

(1)改良西门子法:在1100℃左右的高纯硅芯上用高纯氢还原高纯三氯氢硅,生成多晶硅沉积在硅芯上。改良西门子法基于传统西门子工艺,生产过程中伴随产生的大量H2、HCI、SiCI4等副产物。目前国内包括国内通威、大全、新特、东方希望等多晶硅企业均采用改良西门子法,目前产出硅料品质已经能够满足光伏级、电子级需求,但电耗相对较高(约55,000-60,000度/吨);

(2)硅烷流化床法:主要包括3个单元:1、四氯化硅转化为三氯氢硅;2、三氯氢硅转化为硅烷;3、将硅烷分解产生硅。与西门子法相比,硅烷法依旧需要将四氯化硅氢化获得高纯度的三氯氢硅,包括:1)三氯氢硅——二氯二氢硅;2)二氯二氢硅——硅烷,在还原方面与改良西门子法有所不同,通过二氯二氢硅来替代西门子法的还原炉,再将硅烷通至流化床炉裂解形成颗粒硅。相对改良西门子法电耗优势明显(约15,000-18,000度/吨),尽管品质与块状硅仍有差距,但2021年以来技术快速迭代,差距逐步收窄。

图2 改良西门子法生产流程示意图、硅烷流化床法生产流程示意图

资料来源:长江证券研究所

硅料的价格波动大。硅料具有初始投资额高(9亿元/吨)、扩产周期长(1.5-2年)、选址要求高(电耗较大因此主要分布在新疆、四川、云南、内蒙古等低电价地区)等特征,投资壁垒较高,因此硅料行业产能的释放节奏主要取决于供应商对未来几年光伏行业需求的预期以及当前硅料的盈利水平,由于在过去的20年中,光伏需求经常出现非线性变化,导致硅料价格、盈利能力也出现周期性波动。

从2010年开始,硅料环节只有两波较大的行情,分别从中获利较丰的两家企业分别是:2010-2011年的协鑫科技和2020-2022年的通威股份(行业龙头),第二波行情很多硅料企业也赚到了钱。

图3 光伏硅料价格复盘

资料来源:PVinfolink,中信建投

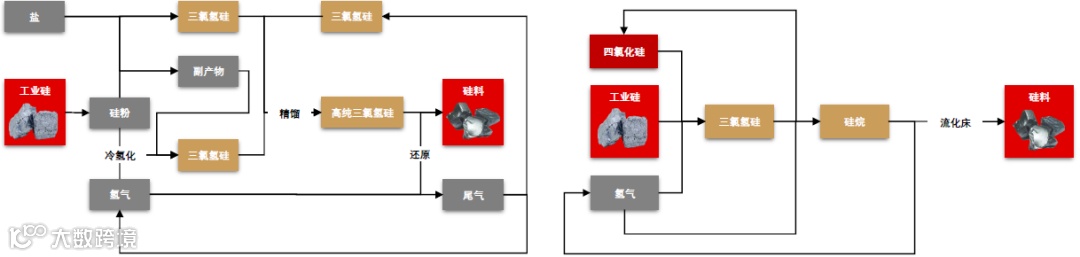

硅料成本差异主要来源于电力成本,包括电耗和电价两个方面,工业硅、制造成本尽管也有差距,但影响相对较小。

(1)电耗的影响:参考中国光伏行业协会数据,2023年硅料平均综合电耗为57度/kg,其中颗粒硅由于电耗仅15-18度/kg,位于成本曲线最左侧,块状硅企业中,通威、大全电耗显著低于行业平均成本,因此位于成本曲线左侧。

(2)电价的影响:国内来看,新疆、四川、云南、内蒙古是主要的低电价地区,因此位于此类地区的硅料产能成本较低,全球来看,海外电价显著高于国内,因此Waker、Hemlock、OCI位于成本曲线最右侧。

图4 光伏硅料价格复盘

资料来源:Wind、PVinfolink,中信建投、BNEF、公司公告

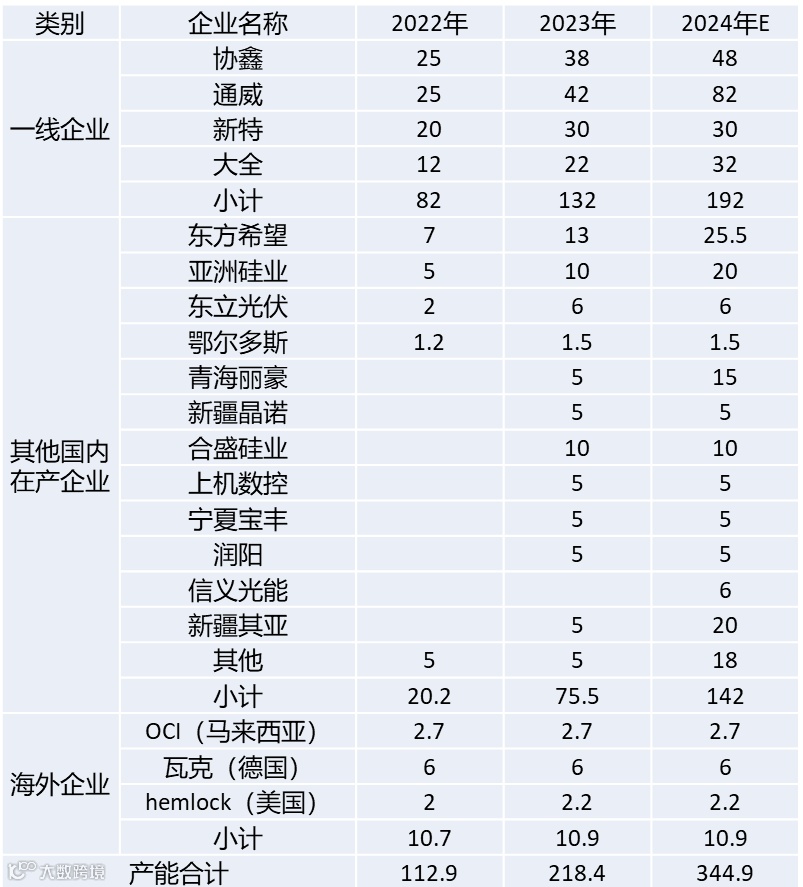

根据行业预测,全产业链2024年组件需求为540GW(对应新增光伏装机量450GW),考虑库存后硅料预计实际需求产量在150-160万吨。而2023年底全行业产能就超过200万吨,预计2024年底/2025年底全行业产能接近350万吨/420万吨,可以支撑光伏组件产能1.38TW/1.68TW,行业供给大幅过剩。

根据中信建投的预测,光伏行业需要砍掉1/3的落后产能,硅料子行业才有望于2026-2027年达到供需平衡(还需要2026-2027年新增产能较少)。

单位:万吨

图5 硅料行业产能及供给情况(按产能)

资料来源:PVinfolink,硅业分会,东吴证券

按照Q2的情况,一体化企业1GW要亏4300万;而且Q3单价还在下行,组件的报价已经进入6毛时代。目前属于行业价格筑底阶段,需要跌破现金成本后出清落后产能。

2、主产业链环节2——硅片:单晶、大尺寸成为主流技术路线

硅片:晶硅薄片,是太阳能电池的基底。

分类:根据晶体生长方法不同,分为单晶和多晶。1)工艺上,多晶铸锭成本低,单晶拉棒成本高。2)结构上,多晶晶格无序,单晶晶格连续。单晶导电性能更好,单片功率高。3)外观上,多晶为直角边角,单晶为圆角边角。

图6 硅片的分类

资料来源:solarzoom,中信建投

图7 单晶硅片生产流程

资料来源:CPIA,长江证券研究所

2016年起单晶硅片得益于成本下降(金刚线切割)、效率优势扩大(PERC导入)份额开始逐步提升,2018至今单晶硅片成为主流。

从成本端来看,2015-2017年单晶硅片凭借率先导入金刚线切割,成本接近砂浆切割的多晶硅片。2014年隆基加速推广金刚线切片技术,金刚线切割使单晶硅片成本下降0.6-0.8元/片,2015年全面完成金刚线切片对传统砂浆切片的替代,同时其他单晶大厂启动金刚线切割规模化应用,2016年单晶产品中金刚线渗透率达到80%以上,而多晶产品中金刚线渗透率不到6%。

从终端来看,PERC出现拉大单晶硅电池和多晶硅电池效率差。单晶硅电池本身转换效率高于多晶硅电池1.5%左右,2017年PERC单晶电池片效率实现21.2%,较黑硅多晶电池片效率高2.1%,进一步拉大差距。

图8 单晶硅片2017年起逐步替代多晶成为主流(左)

PERC进一步拉开单多晶电池转换效率差距(右)

资料来源:CPIA,中信建投

单晶、大尺寸成为主流技术路线。凭借大尺寸硅片在成本和效率上的优势,2020年起大硅片(182mm及以上尺寸)逐渐成为行业主流。硅片尺寸的增大能持续提升功率、降低成本。2021年5月,晶澳、晶科、隆基联合发布182组件产品白皮书,根据白皮书,72c-182组件的BOS成本较72c-166组件下降0.055元/W,而55c-210组件的BOS成本较72c-166组件下降0.048元/W。

2023年矩形片快速兴起。原因是1)矩形片不同于方形片,有助于硅料的充分利用,可以降低成本。2)矩形片相较方形片用有一定(5-10W)的功率优势。但目前来看,各家矩形片尺寸差异较大。

图9 硅片技术发展路径

资料来源:互联网

图10 大尺寸硅片在硅片市场中的占比

资料来源:CPIA,中信建投

根据东吴证券的统计,目前硅片厂2023、2024年底硅片产能分别为848GW、1042GW,硅片环节由于同质化严重,产能过剩问题十分严重,全行业亏损。

按照中信建投的预测,硅片是全行业最过剩的环节,(假设后续无新增产能)行业需要砍掉1/3的落后产能,硅片子行业才有望于2027年达到供需平衡。

硅片环节产生过剩有一些历史原因。2019年前硅片环节为隆基、中环双寡头格局,两家掌握核心技术,盈利性较好。而2020年后设备公司推动长晶自动化,导致工艺know-how在行业中快速传播,降低了硅片行业的技术壁垒。技术壁垒的降低吸引了诸多跨界玩家和上下游企业进入,硅片产能已连续5年处于持续过剩的状态。

3、主产业链环节3——电池片:存在技术变革,新技术贡献超额收益

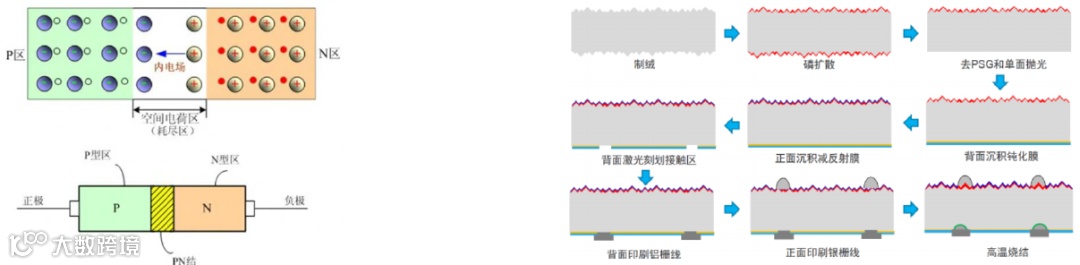

太阳能电池环节是太阳能转化为电能的核心环节。晶硅电池发电原理在于硅材料的PN结,PN结由一个N型掺杂区(硅中掺磷,磷原子外层的五个外层电子其中四个与周围的硅原子形成共价键,多出的一个电子形成自由电子)和一个P型掺杂区(硅中掺棚,硼原子外层的三个外层电子与周围的硅原子形成共价键时会产生一个空穴,成为P型硅)构成。在太阳光照射到PN结上时,PN结吸收光能激发出电子和空穴,在PN结中产生电压,从而产生电流。

太阳能电池的生产流程主要包含制绒、磷扩散、刻蚀抛光、正反面钝化膜沉积、丝网印刷、高温烧结等步骤。

图11 光伏电池主要基于PN结的光生伏特效应(左)

太阳能电池生产工艺流程(右)

资料来源:中科院电工所、长江证券研究所

电池片存在技术变革,新技术贡献超额收益。转换效率、成本是电池片核心指标。电池片计价单位为“元/W”,转换效率越高,单片功率越高,分母越大,单位成本越低。电池片技术发展的核心是提升转换效率+降低成本,电池片技术的迭代取决于终端度电成本的下降,在转换效率提升的同时还需要控制成本。

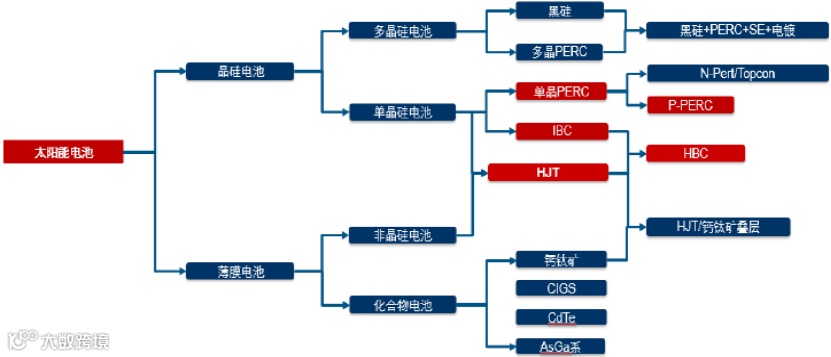

太阳能电池技术路线的发展包括:传统BSF——单晶PERC——HJT/TOPCON/IBC。

1)铝背场BSF——在p-n结制备完成后在硅片的背光面沉积一层铝膜,制备P+层,称为铝背场电池(量产效率<20%);

2)单晶PERC(发射极钝化和背面接触)——在电池片背面形成钝化层作为背反射器增加长波吸收同时增大电势差,降低复合并提高效率(当前量产效率23-23.5%);

3)TOPCON(隧穿氧化层钝化接触)——在电池背面制备一层超薄氧化硅,然后沉积一层掺杂硅薄层,二者共同形成钝化接触结构(量产转换效率~24-24.5%);

4)HJT(异质结电池)——在电池片里同时存在晶体和非晶体级别的硅,非晶硅的出现能更好地实现钝化效果(量产转换效率~24-24.5%);

5)IBC(交指式背接触)——把正负电极都置于电池背面,减少置于正面的电极反射一部分入射光带来的阴影损失(目标转换效率~25%)。

图12 光伏电池的技术路线

资料来源:长江证券研究所

电池片子行业已发生过两次大的技术变革。2015年开始PERC电池逐步取代铝背场电池成为主流。2015年之前PERC电池处于酝酿期,2015年光电转换效率突破BSF瓶颈(20%)。2015-2017年间,PERC成本优势逐渐显现:非硅成本下降,经济效益优势逐步显现。2018年PERC电池已经具备明显成本优势。根据中国光伏协会数据,2018-2020年PERC电池单GW设备投资额分别约4.2、3.0、2.3亿元,分别同比下降约26%、29%、23%,而2018年BSF电池单GW平均设备投资为约为5.4亿元。2018年起进入爆发期,产能快速提升同时单位投资额大幅下降,市场份额逐步提升至33.5%、65%、85.4%。

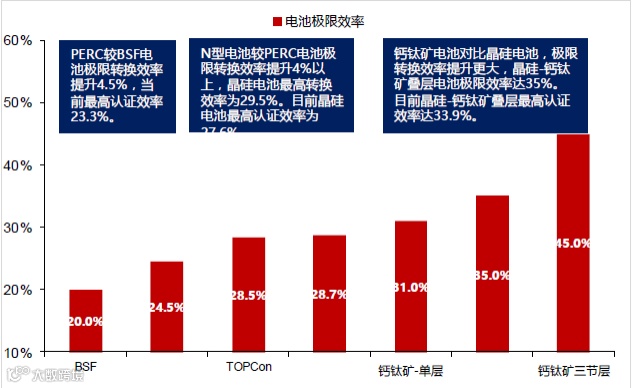

TOPCon效率显著高于PERC且成本接近,2023年以来TOPCon电池成为主流。1)从效率来看,BSF电池极限效率为20%,PERC电池为24.5%,而N型电池较PERC电池的极限转换效率高4个百分点以上。目前TOPCon电池主流量产效率25.5%,头部厂商达26%,24年年底头部厂商有望将量产效率提升至26.5%-27%,而PERC量产效率为23.5%(理论极限24.5%);2)从成本来看,目前TOPCon一体化成本约0.84-0.85元/W,接近PERC一体化成本。

图13 不同技术路线电池片理论转换效率比较

资料来源:中国能源网、ISFH、NREL、中信建投

图14 不同电池技术路线市场占比

资料来源:CPIA、中信建投

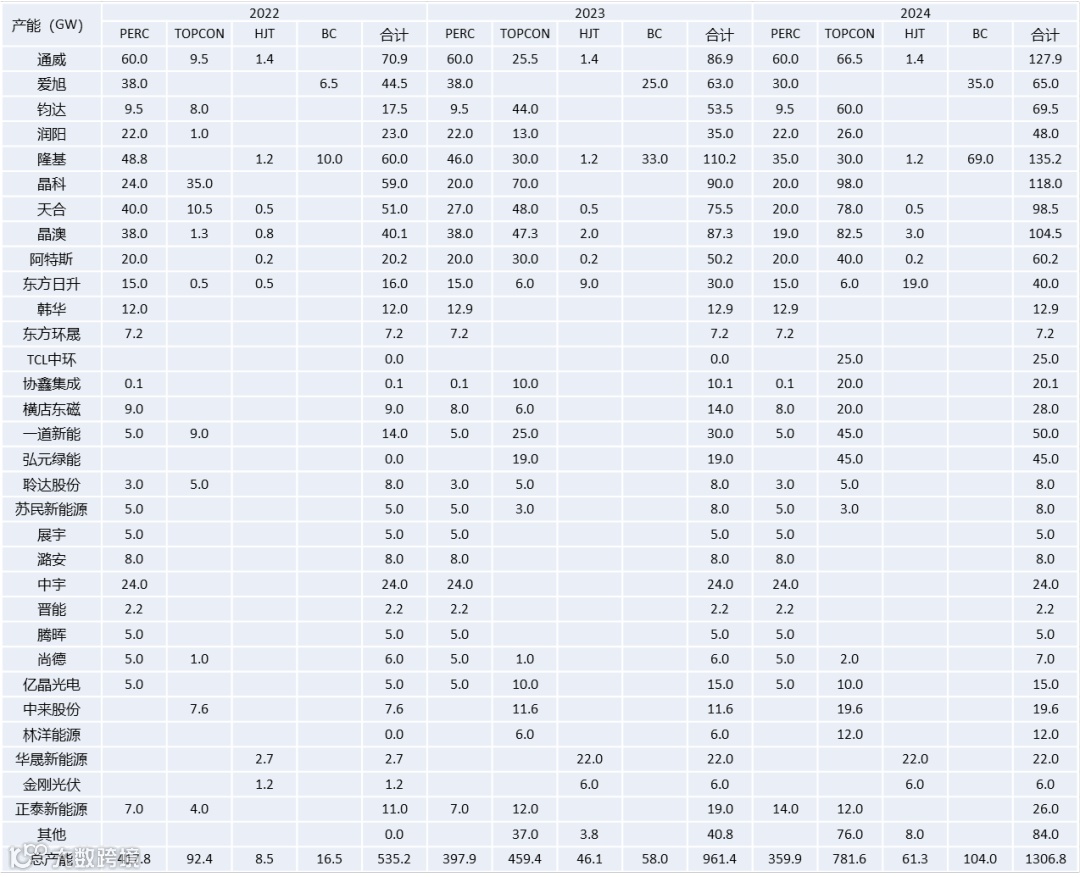

根据东吴证券的统计,目前电池片厂2023、2024年底产能分别为961GW、1306GW,供给过剩。目前,TOPCon大规模扩产导致溢价消失,TOPCon电池在出货占比不高时可凭借性能优势维持较高溢价,随着23Q4各厂商TOPCon电池扩产项目陆续建成爬产,同质化竞争加剧,TOPCon电池溢价持续下降,盈利能力由正转负,当前部分企业面临投产即亏损的情况。目前部分电池厂选择停产或下调开工率。

由于存在技术进步,PERC产能大概率将在2025年大规模被淘汰,所以产能过剩倒没有供给表格显示的那么严重。按照中信建投的预测,电池片是全行业最容易出清的环节之一(有技术进步),行业需要砍掉1/3的落后产能,电池片子行业才有望于2026年达到供需平衡(假设后续新增产能较少)。

图15 主要厂商电池新技术扩产规划(GW)

资料来源:Wind

4、主产业链环节4——组件:关注竞争格局

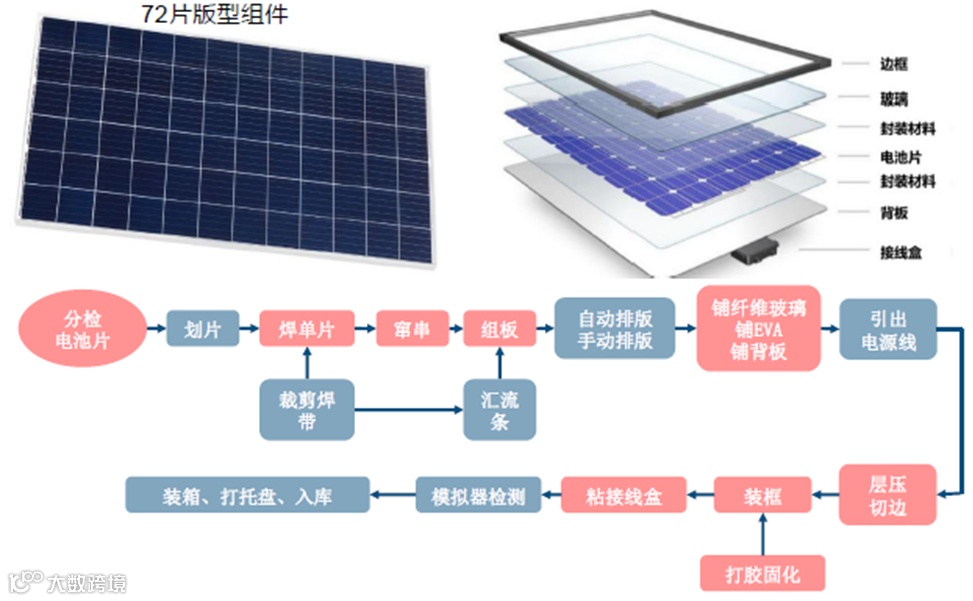

组件指外部封装、内部连接、独立供直流电的太阳能电池组合装置。生产工艺流程包括材料裁剪→电极焊接→叠层→层压→焊接→装边框。以182mm硅片为例,组件尺寸规格分为54/60/72/78片电池片等。不同类型电池制作的组件功率差异较大,其中182mm72片PERC组件、TOPCon组件功率分为为555W、580W。

图16 组件由电池片、背板、玻璃、封装材料、边框、接线盒等组成

资料来源:索比光伏网、中信建投

图17 不同类型电池制作的组件功率差异较大

资料来源:CPIA、中信建投

注:均以采用11BB的PERC电池片、采用16BB的TOPCon电池片的单玻单面组件为基础

组件是光伏产业链的价值输出端,手握终端客户资源。组件是上游各产品的集成,直接面向开发商,是产业链的价值输出端。

组件环节资产轻,但资金占用高,供应链管理能力要求高;下游市场分散,对销售渠道的依赖性高。组件单GW设备投资在0.6亿元左右,但组件集合了光伏中游制造各环节产品,单瓦价值量最大,同时地面电站投标时需要一定比例的保证金,组件交付后需要一定比例的质保金,因此资金占用高;并且上游材料价格均为市场化定价、价格波动大,因此需要有比较强的现金支撑和供应链管理能力。同时分散的下游市场需要在组件销售环节铺设渠道。

可靠度认证和高效产品迭代能力直接影响组件获单能力。组件使用寿命在25年以上,其功率衰减对电站长期收益影响重大。海外项目融资条款向优质龙头品牌提供优待条件,使用优质组件厂商产品更易获得无追索权融资。

图18 光伏组件的行业壁垒

资料来源:互联网

由于组件环节技术壁垒较低,且投资强度较其他环节小,因此随着下游光伏需求快速发展,组件产能快速扩张。组件产能从2018年的175GW增长至2023年的1174GW。预计2024年的组件产能将超过1300GW。由于组件扩产周期短,开工率灵活,行业开工率长期处于40%-80%区间内波动。

头部效应显著,组件第一梯队较为稳定。终端出货量是评判组件公司是否有投资价值的重要标准,组件企业核心竞争力在于销售端,主要体现在企业的品牌、渠道布局,以及供应链管理能力,并且最终会反映在各家企业的出货量上。从近几年各家组件企业的出货量可以看出,目前原来的5大厂商(隆基、晶科、天合、晶澳、阿特斯)+通威已经形成目前的第一梯队,并且与其他企业正逐步拉开差距。

从目前的出货预期来看,预计2024年组件主要厂家较年初有所下修、合计400GW+。其中晶科100GW、隆基80-85GW、晶澳80-85GW、天合75-80GW、阿特斯32-36GW,通威45-50GW。

图19 组件的竞争格局

资料来源:Wind,各公司公告,容配比按照1:1.2计算

图20 组件的开工率

资料来源:SMM、华泰研究

5、其他环节——逆变器:海外市场

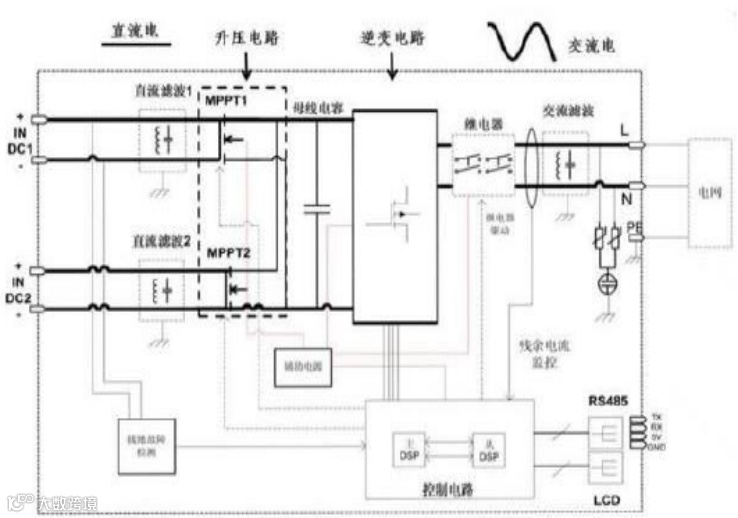

以光伏发电为例,光伏逆变器是连接太阳能电池板和电网之间的电力电子变换装置,主要功能是将太阳能电池板产生的直流电通过功率模块转换成可以并网的交流电。从逆变器的必要性来看,光伏阵列所发电能为直流电,但直流供电系统存在较大局限性,不便于变换电压且负载应用范围十分有限,逆变器可以将电池板产生的直流电转换为生活所需的交流电,除了将直流电转换成交流电外,该设备还能够控制光伏组件的最大功率点追踪,提高光伏发电效率,故逆变器是光伏发电系统中必不可少的核心部件。

图21 光伏逆变器结构图

资料来源:锦浪科技、中信建投

图22 逆变器在光伏发电中的位置

资料来源:华冠储能公众号

逆变器本质是一个光伏增强型的行业。逆变器结合光伏+储能需求,行业增速较纯光伏增速更强。逆变器不仅应用于光伏系统中将直流电转换为交流电;还可应用于储能系统中用于交直流电的转换,增强了能源的稳定性和可靠性。储能加持使得逆变器需求增长较纯光伏环节增速更强。

逆变器按用途分为并网逆变器、离网逆变器、微网储能逆变器三大类,并网逆变器按照功率和用途可分为微型逆变器、组串式逆变器、集中式逆变器、集散式逆变器四大类。而离网逆变器相当于一个独立的小电网,是停电应急电源和户外供电首选电源产品。

当前光伏逆变器市场以组串式为主,2023年市占率约为80%,集中式逆变器市占率为20%。从调研了解到的情况:储能逆变器因其高技术含量和新型产品特性,目前拥有较高的单价和毛利率,高于并网逆变器。

图23 逆变器产品分类对比

资料来源:阳光电源、禾望电气、昱能科技、固德威、中信建投

从出货量角度来看,2023年全球十大光伏逆变器公司中阳光电源和华为再次领跑,产品规模约占全球市场的接近一半,呈现出两强的格局。

从产品上来看,阳光电源的产品包括户用、组串式、集中式、集散式、模块化等几大类,产品功率范围领先行业;华为、锦浪、固德威产品主要包括户用和组串式;上能电气、禾望电气主要覆盖大功率户用、组串式、集中式和集散式;德业、禾迈、昱能则在微型逆变器上优势明显。

图24 2023年光伏逆变器供应商出货量市场排名

资料来源:S&P Global、东吴证券研究所

图25 主要光伏逆变器企业产品布局

资料来源:CPIA、中信建投

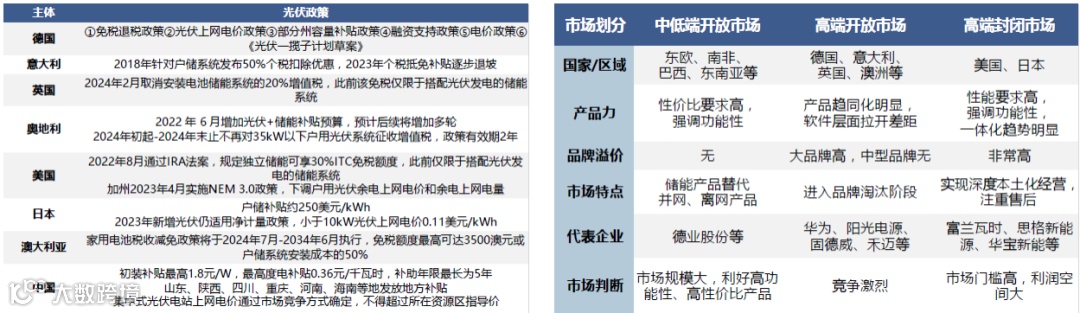

逆变器的高增长主要在海外市场。其中,

(1)北美市场:大型地面电站+集中式逆变器为主,超过500kW产品市占率近80%,也是全球最大微逆市场。

(2)欧洲市场:组串式逆变器为主,500kW以下产品市占率超过75%。俄乌冲突下户储需求高增,各国多类型政策积极推进装机。

(3)南非、拉美市场:经济条件落后,电力供应严重恶化,用电刚需自发配储。户储产品更注重性价比。

(4)东南亚市场:脆弱电网+极端天气激化用电矛盾,储能市场方兴未艾。以屋顶市场为主,人口分散,适宜分布式光储发展。

(5)日本市场:以户用和工商业市场为主,500kW以下功率等级产品市场占有率近70%。

图26 2023年光伏主要国家政策、户储市场划分和特点

资料来源:BNEF,Energy trend,PV-magzine,各地方政府网站,中信建投、集邦新能源网

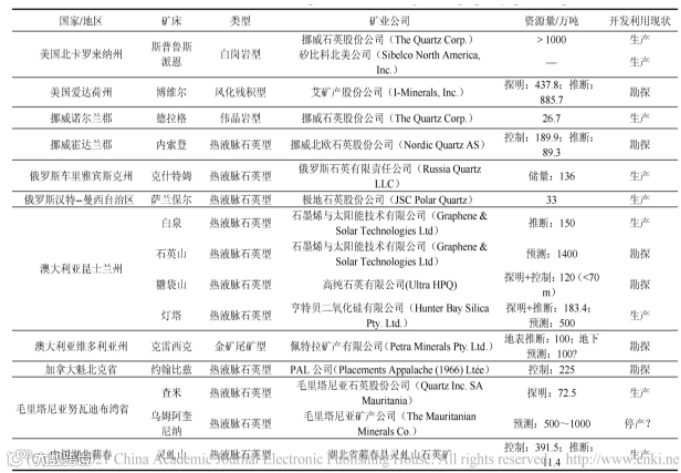

6、其他环节——高纯石英砂:细分市场

石英砂是地球上最常见的矿物之一,根据不同的属性,广泛应用与玻璃、建筑、装饰等领域。石英砂根据其中二氧化硅的含量,可以分为不同的产品类别。当二氧化硅含量高于99.9%(3N)时称为高纯石英砂。

高端石英砂通过制备成石英坩埚、石英套管等中间产品,应用于光伏、电光源、半导体等应用领域。全球高纯石英原料矿床分布于美国、挪威、澳大利亚、俄罗斯、毛里塔尼亚、中国、加拿大、印度、巴西等9个国家。原料矿有一定的稀缺性。

图27 全球高纯石英砂资源分布情况

资料来源:《High purity quarz supply& demand》MurrayLines 2019,中泰证券研究所

图28 全球高纯石英原料矿床的资源分布与开发现状

资料来源:《全球高纯石英原料矿的资源分布与开发现状》王九一2021,中泰证券研究所

图29 高纯石英砂的供需关系表格

资料来源:太平洋研究所、石英股份公告、网易号、中泰证券研究所

市场容量。根据上表计算,2022-2024年石英坩埚需求分别是69、102、126万只,对应高纯石英砂需求总量分别为7万-14万吨。根据网上公开资料查询,2021年下半年进口高纯度石英砂平均价格约为5万元/吨,对应2022-2024年高纯石英砂市场需求总量分别为35亿、53亿、70亿元。

市场增量依据。高纯石英砂需求增量主要来自于:

(1)光伏新增装机量持续上升带动需求总量增加;

(2)N型硅棒生产过程中对坩埚品质要求更高,坩埚寿命更短增加使用数量;

(3)坩埚大型化发展,单只坩埚所用石英砂用量有所增加;

(4)由于进口内层砂紧缺,部分国产砂用于内层砂减少坩埚寿命。

供需缺口。据产业调研了解,美国尤尼明及挪威TQC短期内没有扩产计划,国外厂商短期产能将维持在2.5万吨左右。2021年石英股份产能为1.4万吨。预计2022-2024年石英砂供需缺口分别为7.09/10.77/14.01万吨,或推动石英砂价格进一步上涨。

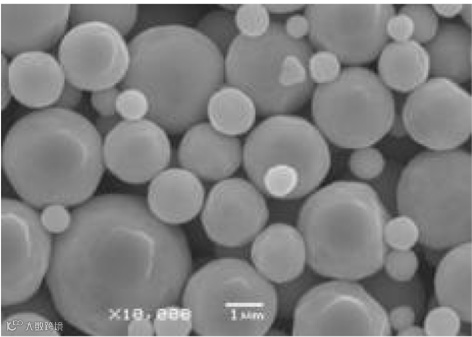

7、其他环节——银浆与银粉:进口替代

光伏银浆属于电子导电浆料的一种,是以高纯银粉为导电相、玻璃氧化物为粘结相及有机载体组成的混合物,经搅拌、轧制后制成的粘稠膏状物。通过丝网印刷工艺附着在光伏电池片,烘干烧结后形成光伏电池的金属电极,可收集和传导光伏电池表面电流。光伏银浆是光伏电池最重要的辅料,直接影响光伏电池光电转换效率。在光伏电池片中,银浆是除硅片外,成本占比第二的材料,约占光伏电池片成本的10%。

光伏银浆主要有两种分类方法,其中按照银浆在电池片的位置,可分为正面银浆和背面银浆,目前正面银浆是主导产品;按照银浆烧结成形在基板导电的温度,光伏银浆又可分为高温银浆和低温银浆,目前高温银浆是主流产品。

银是导电性最好的金属,且化学性质稳定,在电子导电浆料中起重要作用,对光伏银浆性能影响较大,形态和一致性要求较高。目前约80%电子浆料以银粉为导电相,目前银金属电极在光伏电池电极占比高达99.9%。

银粉作为光伏银浆中的导电相,技术水平主要从形貌、粒径、振实密度以及分散性等4方面体现,具有一定技术壁垒,其性能对银浆的电性能、流动性和粘附性等性质起着关键作用。

图30 太阳能电池片成本构成

资料来源:华经情报网、平安证券研究所

图31 光伏银浆分类

资料来源:聚合股份招股说明书,CNKI,平安证券研究所

图32 银粉产品

资料来源:湖北银科商业计划书

在考虑了新技术(TOPCon导入0BB,HJT导入银包铜+0BB)的导入情况下(会导致到位银耗量逐年下降),银浆的需求还是呈现出稳定增长的情况(光伏行业总体增量和新技术带来的增量是正向贡献)。

目前各类正银银浆价格在5,000-6,000元/KG,保守计算取0.05亿元/吨,再加之银浆98%的成本是银粉(聚合材料招股书),银粉24-26年市场规模分别为350亿元、415亿元和468亿元。

图33 2022A-2026E光伏银浆需求结构拆分

资料来源:CPIA、InforLink Consulting、中泰证券研究所测算

四

行业的未来

1、光伏公司成长路径——新技术

在光伏行业的历史上,代表性的重大技术迭代如下:

(1)硅料的改良西门子法、

(2)硅片由单晶替代多晶、

(3)PERC电池替代传统BSF电池、

(4)TOPCon电池替代PERC电池。

未来可能出现的重大技术迭代还包括:

(1)HJT电池替代TOPCon电池、

(2)BC电池、

(3)钙钛矿电池、

(4)硅料颗粒硅替代棒状硅。

2、光伏公司成长路径——新市场

从目前来看,光伏的需求按照区域可以分解为:

(1)国内市场。当前光伏装机已经来到一定规模,预计未来几年增速中枢在10%-15%。

(2)海外市场。欧美成熟市场预计增速稳定在10%-15%左右,印度、中东、拉美、非洲等新兴市场预计维持高增长,预计海外市场整体增速维持在25%左右。

3、光伏公司成长路径——新定位

光伏是一个极其内卷的赛道。所以各个公司对自己的定位就非常关键。

2020年以前,光伏是一个分工协作的行业(每个环节的专业性强,定位是专业性公司),举例来说,当时硅料、电池片的龙头是通威股份;硅片的龙头是隆基股份,组件是隆基、晶科、天合、晶澳几家龙头瓜分市场。

随着行业补贴政策的退出和技术革新降价,产业链的单位毛利不断压缩;2015年-2020年6月产业链四个环节整体单位毛利由1.43元/W降至0.26元/W,降幅达到82%。所以,从2020年开始,垂直一体化布局硅片、电池片、组件成为各家厂商的头等大事。

对于逆变器公司而言,由于逆变器不仅可以应用于光伏系统中将直流电转换为交流电;还可应用于储能系统中用于交直流电的转换,用于增强了能源的稳定性和可靠性。所以以阳光电源为代表的公司基本都抓住了储能发展的第二曲线(2020年以来),而对于自己的定位也变成了光储一体化的公司。

从光伏过剩到光储耦合制氢(定位变成光储氢一体化的公司)。主要思路是利用“无成本”的电(弃风弃光)带来发展氢能产品。同时,也有将氢能等同于储能设备的思路。