搜索公众号:宝壳压辊环模

环模颗粒机是生产颗粒物料的主要机械,在现代社会中被广泛应用于生物质燃料颗粒和饲料颗粒加工等行业中。

电机驱动环模以一定的速度顺时针旋转,物料经过调质后由导料机构送入模辊间的工作区,在离心力和摩擦力的作用下物料紧贴环模内壁,压辊借助物料与压辊之间的摩擦力随着环模和物料一起旋转。随着环模和压辊的旋转,物料被打攫入并不断压紧、挤压,当压力增大到足够克服物料与模孔内壁的摩擦力时,物料以一定的密度被压入模孔。随着模辊的不断旋转,物料从模孔中挤出,经切刀切断形成所需颗粒状物料。

由于环模是生物质颗粒机的关键零件,同时它也是最主要的易损件之—,环模的好坏会直接影响颗粒的质量和产量。如何选用环模和延长环模的使用寿命?今天宝壳从颗粒机环模常用材质等方面来分析环模的耐磨耐蚀。

在定制环模时我们要先了解一下决定环模性能与使用寿命的因素,折中地运用这些因素来选择环模。

1、耐磨性:多数环模的损坏是由于磨耗。压模会因使用而引起表面磨损和模孔的增大,它的耐磨性随着它的表面硬度、显微结构和化学成分而变化。它主要由材料和热处理的方法而决定。

2、耐腐蚀性:某些添加在高温、高压下会引起点蚀,从而腐蚀压模材料。抗腐蚀是影响压模性能的最关键因素,高碳、高铬的压模具有很好的耐腐蚀能力。

3、韧性:在制粒过程中压模承受着巨大的冲击力,可引起压模及时损坏;超过工作时间也造成压模的疲劳损伤。压模的材料选择、热处理的方法、开孔率都是影响韧性的重要因素。

三者之间的关系:

耐磨性和韧性:提高压模硬度能增强耐磨性,但会降低压模的韧性,增加其脆性,因此必须将压模的硬度限制在能保持使用所需限度的结构水平上。

耐磨性、耐腐蚀性和韧性:压模的金属结构差和耐腐蚀性差会降低其耐磨性,压模的抗冲击能力也差,较容易开裂。

韧性与开孔率:增加开孔率可能导致压模易开裂。

国内环模材质主要有碳素结构钢、合金结构钢和不锈钢三类。

碳素结构钢,如45钢,其热处理硬度一般为45~50HRC。它属于比较低档的环模材料,其耐磨性和耐腐蚀性都较差,现基本被淘汰。

合金结构钢,如40Cr、35CrMo等,热处理硬度在50HRC以上,并具有良好的综合力学性能。由此类材料制造的环模强度高,耐磨性也好,但缺点是耐腐蚀性不好,特别用在鱼饲料、万寿菊颗粒、木屑颗粒、秸秆颗粒等的吨料环模,价格比不锈钢高得多。

20CrMnTi和20MnCr5都是低碳渗碳合金钢,两者都一样,只不过前者是中国的钢种,后者是德国的钢种。因为国外很少有Ti这种化学元素,所以采用中国的20CrMnTi或20CrMn替代德国的20MnCr5,所以不属于合金结构钢范围。但是这种钢的淬硬层,受到渗碳工艺制约,淬硬层只能达到最深1.2mm,这也是这种钢价格低的优势。

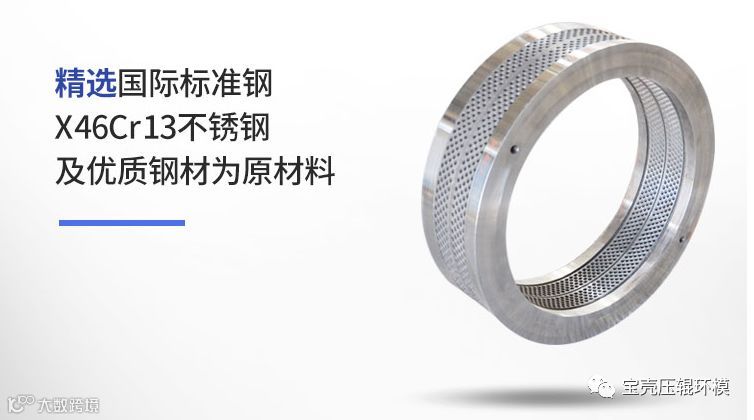

不锈钢材料有德国不锈钢X46Cr13、国内不锈钢4Cr13等。这些材料的刚度和韧性都较好,热处理硬度高于渗碳钢,淬硬层也大于渗碳钢,并具有良好的耐磨性和耐腐蚀性,使用寿命较长,吨料环模费用最低。

6、回火

以下是一些不锈钢X46Cr13实验研究数据,对于环模的使用和设计都有很好的应用价值和参考价值。

淬火温度对X46Cr13环模硬度的影响

(红色表明最佳)

淬火温度(℃) |

1010 |

1030 |

1040 |

1050 |

1065 |

硬度(HRC) |

55,56,57 |

57,58 |

57,59 |

58,59 |

58.5,60 |

回火温度对X46Cr13环模硬度的影响

(红色表明最佳)

回火温度(℃) |

淬火硬度(HRC) |

回火硬度(HRC) |

回火硬度下降(HRC) |

效果 |

350 |

57-59 |

53 |

4-6 |

较软 |

310 |

54-59 |

48-52 |

6-7 |

较软 |

230 |

56-59 |

52-54 |

4.5-5.5 |

最佳 |

200 |

57-60 |

54-57 |

3 |

最佳 |

180 |

56-60 |

55-58 |

1-2 |

较脆 |

宝壳环模是中国第一家采用X46CR13国际标准钢的环模生产厂家,全部选用一线大厂钢材,一体化锻造成型;均匀的炉温,合适的加热时间保证环模的锻件质量;宝壳采用意大利进口枪钻打孔,环模模孔分度均匀,模孔间壁厚均匀;先进的真空热处理工艺避免了模孔的氧化,模孔内壁光洁度可高达0.8微米,用户初次安装即可直接生产,免洗出粒快生产效率大幅提高。

宝壳从源头保证颗粒机环模的硬度和耐磨性,环模的使用寿命是国内市场普通环模的2倍。

上期回顾:颗粒机主轴晃动问题不可小觑,这份解决方法一定要收藏!

猛戳“阅读原文”,立享“66元优惠”!