点击上方蓝字·关注我们

01

技术背景

在日常驾驶时,难免会遇到轮胎被钉子等尖锐物刺扎的情况,严重的在被刺扎后因漏气造成胎压不平衡引发爆胎,而大部分驾驶者缺乏应对爆胎的经验,很可能因处置不当造成无法挽回的损失。

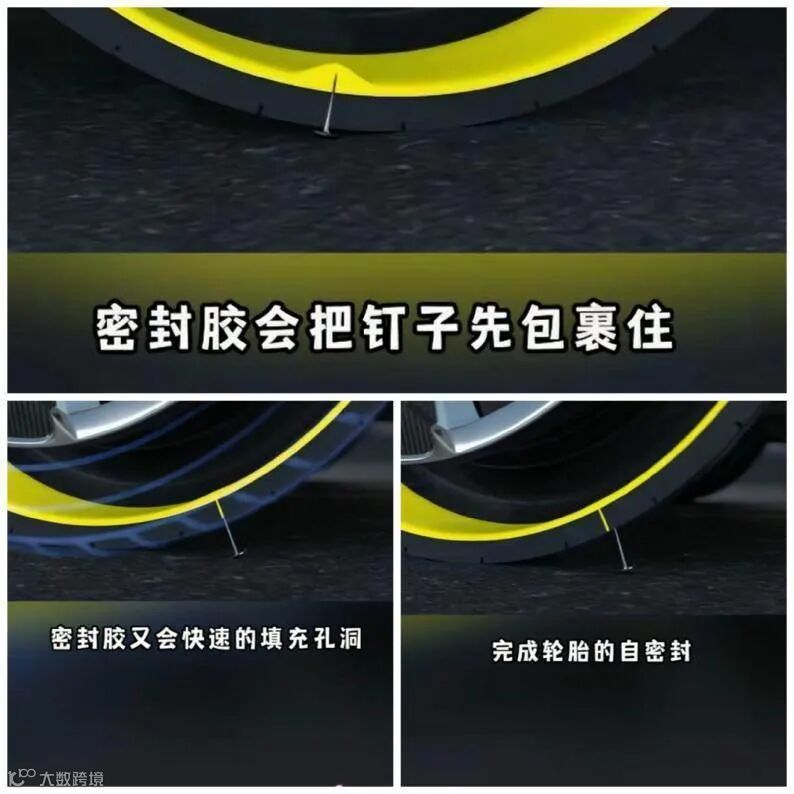

为了解决这一问题,各大轮胎企业都在研发轮胎自修复技术。自修复轮胎通常在轮胎内部涂有一层高分子复合材料或密封胶。当轮胎被异物刺穿时,这些材料会迅速包裹住破损部位,防止漏气。

例如,米其林的Selfseal 技术和德国马牌的 ContiSeal 技术都是在轮胎内侧气密层喷涂特殊配方的密封胶,当异物扎入时,密封胶会在胎内压力作用下迅速包裹异物,防止漏气。

但现有自修复轮胎并没有在轮胎市场得到大规模推广和应用。主要原因如下:

(1)影响车轮的动平衡。密封胶为沥青状,粘度低,常温就处于软化状态,具有一定的流动性。高温条件下容易流动和脱胶,会对车轮的动平衡产生影响,影响车辆行驶的稳定性和安全性。

(2)修补范围限制:自修补轮胎主要针对微小穿孔进行修补,对于较大的穿孔或面积较大的划痕,其修补效果有限。

(3)价格较高。由于技术成本较高,自修复轮胎的价格通常比普通轮胎更贵。

02

技术简介

氢键键能略强于分子间作用力,但比共价键和离子键弱,没有共价键和离子键稳定,且氢键的形成是可逆的。

氢键根据两个结构单元形成氢键数目,可分为单重氢键、多重氢键。

单重氢键键能低,无法形成较强的物理交联网络,制得的聚合物通常力学性能较低,而多重氢键由多个氢键叠加组成,能够形成较稳固的交联网络,不仅使得聚合物具有优异的力学性能,还可赋予聚合物自修复性能。

本技术采用可形成多重氢键(4-6)的功能单体,通过扩链的方式,直接引入到 TPU 分子链的硬段,赋予TPU在热刺激(室温到100度)作用下自修复性能,其中 TPU 的自修复温度和自修复能力可通过配方进行灵活调节。

同时,考虑到 TPU 抗老化的性能要求,本技术同时还将具有抗紫外和抗氧化等抗老化性能的功能单体,通过扩链的方式,直接引入到 TPU 分子链中,保持 TPU 抗老化的基本性能要求。

通过这种技术途径得到的 TPU 既具有自修复性,同时也具备抗老化的基本性能。

本技术研发的自修复 TPU 耐热温度大于 100 度,在常温到100 度范围内可自动实现自修复,修复能力强,可应对各种损伤。

汽车行驶过程中轮胎的温度范围为室温到100 度,与本技术自修复 TPU 的修复温度区间基本一致。

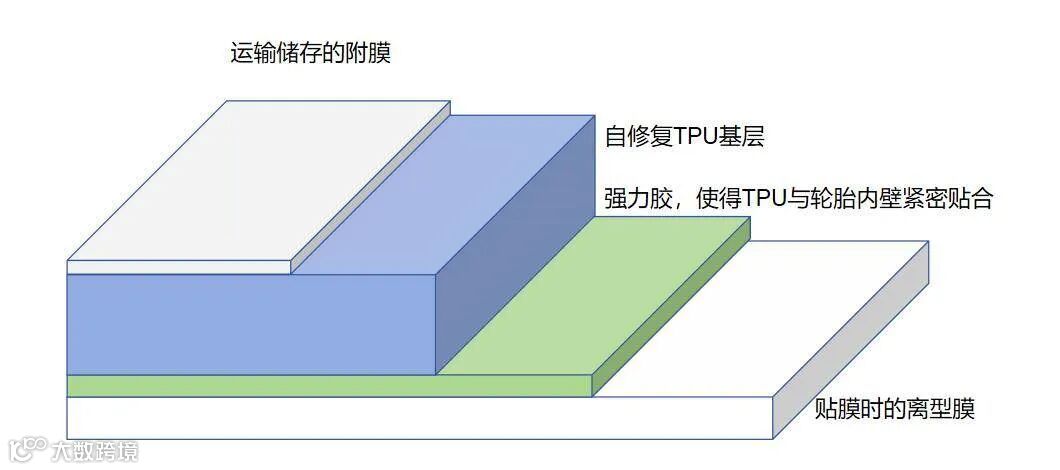

将自修复 TPU 制成一定厚度应用于轮胎内壁(图1,图 2),可克服现有自修复轮胎的不足,市场前景广阔。

本技术已经获得具有自修复性能的系列化 TPU 配方,不同的配方样品在热刺激(部分配方还可通过紫外刺激/光照实现自修复)作用下具有优异的自修复性(图3和图4),其中样品的自修复温度和自修复能力可根据配方进行调节,同时样品的抗老化性能和力学性能良好。

03

技术优势

1)通过本技术制得的 TPU 在常温到100 度范围内可自动实现自修复,修复能力强,可应对各种损伤。同时也具备抗老化的基本性能。

2)合成工艺简单,工艺可重复性高;

3)成本适中。自修复 TPU 总成本相对于常规 TPU 提高约 20%。

04

技术成熟度

05

合作方式

校企合作模式➕顾问,具体面谈