1. 半导体微观理论

半导体材料是导电介于导体和绝缘体之间的材料,其特点在于,外界物理量(如光照、温度、电压等)发生变化时,其导电性能会发生显著的变化。另外,微量杂质的掺杂可以显著影响半导体的导电能力。对于这些现象的成因,从微观结构出发,人们提出了许多理论。例如,人们最早认为,金属可以导电是因为金属晶体内部晶格排列有序,其中大量自由移动的电子可以作为载流子,在电场作用下自由地发生定向移动。随着半导体更多现象的发现及量子力学理论的发展,这种金属自由电子模型的局限性逐渐显现。

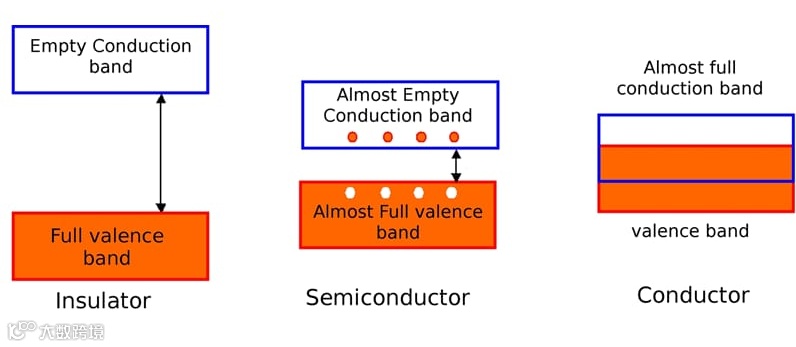

图1:绝缘体、半导体和导体的能带(资料来源:叶堉,北大凝聚态研究所)

目前较为主流的理论是能带理论,这是基于量子力学描述大量原子中电子运动的一个简化模型。原子中不同的电子轨道拥有不同的能级,大量原子互相影响后,电子轨道会发生分裂。我们可以简化地认为这些轨道根据能级高低排列,组成了不同的带状区域。能量处于价带上的电子能量较低,被束缚在原子中,而导带上的电子则可以自由移动,导带上的电子需要进入价带才能自由移动从而导电。在绝缘体中,电子完全填满价带,而导带中的能级则是空的,且其通常具有较高的带隙(bandgap,又称禁带宽度,通常>5eV)。因此,即便受到热能或外加电场能量,价带中的电子也很难激发至导带处。对于金属,电子已经部分填充在导带中自由移动,无需克服带隙。对于半导体而言,未激发状态下和绝缘体类似,即导带全空,价带全满,但带隙小于绝缘体。然而当温度升高或受到光照激发获得能量,部分电子获得足够的能量,由价带激发至导带,而价带因为有电子的逸出而空出空轨道(空穴)。附近的电子依次填充进空穴,好像空穴本身也在移动,此时空穴也是一种载流子,在价带中运动。此时我们会发现,半导体成为了导体。

电子或空穴移动的速率可以用迁移率描述。迁移率能决定半导体材料的电导率和工作频率。迁移率越高的半导体材料,其载流子运动更快,也就能适合更高频率的通断,同时电阻更低,效率更高。因此,带隙和载流子迁移率(含电子迁移率、空穴迁移率)都是衡量半导体性能的重要的物理量。

2. 半导体的掺杂

不含掺杂的纯净半导体被称为本征半导体,其中的电子的数量和空穴的数量完全相等,如纯净的硅(Si)、锗(Ge)等。当然,现实中往往很难找到没有晶格缺陷的完美晶体。然而,人们常常对本征半导体故意进行人工掺杂,利用缺陷来制造具备特殊目标性能的新型半导体材料,这种掺有杂质的半导体称为杂质半导体。例如在Si中掺入氮(N)、磷(P)等,由于一个氮原子外围有5个电子,而硅仅有4个电子参与成键,因此这种半导体内会拥有更高的电子浓度,由于电子带负电,我们一般称之为N(Negative)型半导体。类似地,掺入硼(B)等价电子少于3个的原子,我们会得到空穴浓度高于电子浓度的材料,由于空穴可以看成是正电荷,这类材料一般被称为P(Positive)型半导体。从能带理论的角度来看,杂质原子的掺入将会在半导体的带隙中引入新的能级,即杂质能级,相当于在带隙中增加了一个“跳板”,使得半导体材料中的电子相对容易地被激发到导带中。

图2:N型掺杂与P型掺杂(资料来源:网络)

利用N型半导体和P型半导体紧密贴合,就能制备出具有单向导电性的重要元件,被称作PN结。PN结是构成二极管、MOSFET等元件的重要基础。由于N型半导体空穴浓度高(正电荷),P型半导体电子(负电荷)浓度高,当它们紧密接触后即产生从N区指向P区的电场内部电场。外界电场与内部电场方向相同时,电子就会源源不断地流动,当外界电场不足以克服内部电场时,电子就不会发生流动。当然,当外界电场过高,PN结将被击穿,此时电子获得很大的能量,使得半导体中的原子受到外界强电场的激发发生电离,导致半导体成为导体,这类击穿通常是可逆的。当电流过大,也可能直接将PN结烧毁从而发生不可逆的击穿。另外,还有肖特基二极管(SBD),是用金、银、铝等金属为正极,用N型半导体为负极制成,N型半导体中存在大量电子,但金属中没有空穴,仅会存在电子向金属中的扩散。因此肖特基二极管导通电压比PN结二极管低,但仅存在一种载流子,开关速度快损耗小,适合高频的应用。

单质半导体指的是单一元素构成的半导体材料,例如最常见的硅。硅和锗均属于元素周期表中的IV族,拥有四个价电子。早期半导体工业中多使用锗,虽然它的电子迁移率优于硅,但是它对温度较为敏感,且在地壳中比硅更稀有,成本更高。硅的带隙宽度适中,对温度的敏感度较低,且可以通过掺杂调整其导电性。此外,硅在地壳中的含量较大,提取较便宜,因此硅是半导体元件的主流。

除了单质半导体之外,由不同元素组成的共价化合物也可以作为半导体。一类最主要的化合物半导体为Ⅲ族元素和Ⅴ族元素的化合物,如砷化镓(GaAs),磷化铟(InP),氮化镓(GaN)等;一类来自于ⅡB族与Ⅵ族元素的化合物被称为Ⅱ-Ⅵ族化合物,如硫化镉(CdS)、硒化镉(CdSe)、碲化镉(CdTe)、硫化锌(ZnS)、硒化锌(ZnSe)、碲化锌(ZnTe)等。此外,还有Ⅳ-Ⅳ族元素互相化合组成的化合物,如碳化硅(SiC),硅锗合金(SiGe)等。化合物半导体普遍具有宽带隙、高热导率的特性。

图3:碳化硅晶片(资料来源:上海硅酸盐研究所)

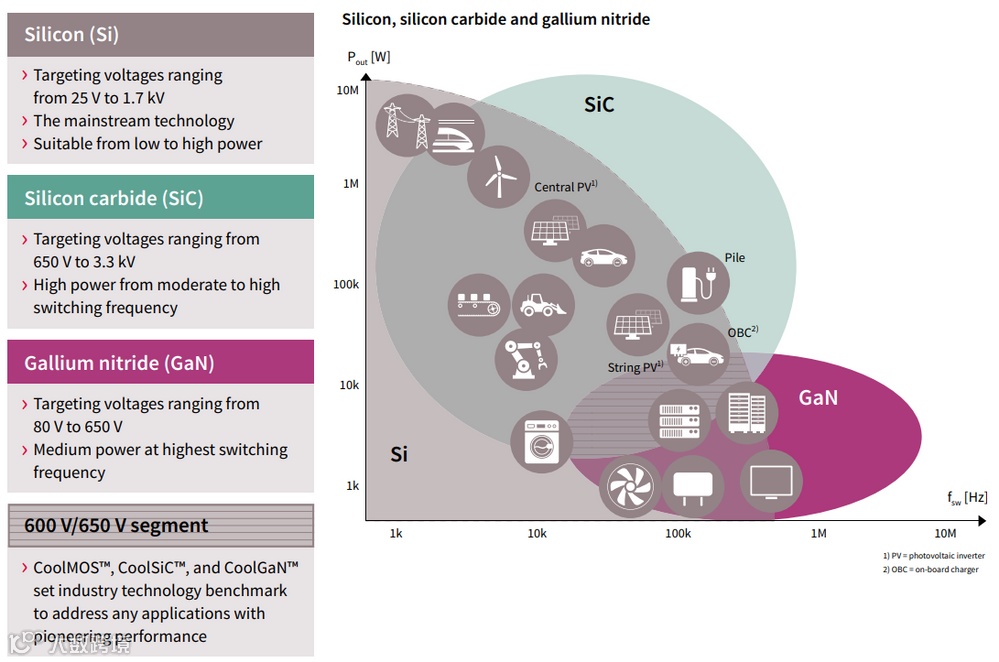

历史上按照大规模应用的时间和应用领域分,可将半导体分为第一代、第二代、第三代半导体,不同代际的半导体材料的发展在产业革命中起了不同的作用。这种分类方式更多是为了区分不同种类的半导体材料,并非代际的替代升级,目前三代半导体均仍在广泛使用。在不同功率和频率要求的领域,各类半导体有着不同的应用。

第一代半导体以硅和锗为代表随着现代计算机技术的兴起而逐渐崛起,从此以集成电路(IC)为核心的微电子领域飞速发展。由于硅的带隙较窄、电子迁移率相对较低,击穿场强也较低,其在光电子学和高频大功率器件领域的应用受到许多限制。然而,硅目前仍然是在集成电路领域应用最多的半导体材料,占据了超过95%的半导体器件市场,在集成电路材料中更是占据超过99%的地位。鉴于硅工业的成熟度和硅基器件的高度可靠性,预计未来一段时间内硅仍将保持其在半导体工业中的核心地位。

图4:第一个锗半导体点接触式晶体管(资料来源:贝尔实验室)

20世纪90年代以来,随着移动通信的快速发展,以光纤通信和互联网为基础的信息高速公路的兴起,以砷化镓(AsGa)、磷化铟(InP)等化合物半导体为代表的第二代半导体材料开始涌现。GaAs电子迁移率是硅的6倍,主要用于制作高速、高频、大功率和发光电子器件,是制作高性能微波、毫米波器件和发光器件的优良材料。

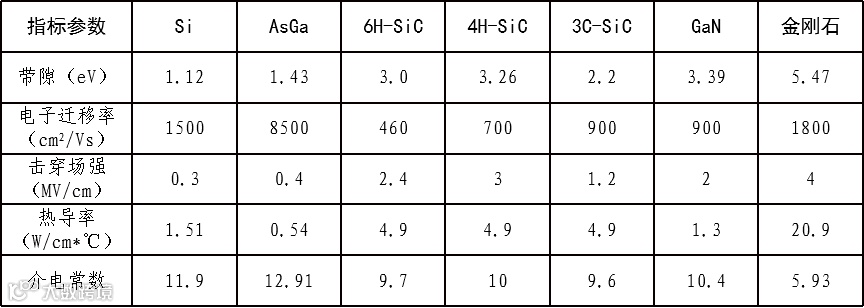

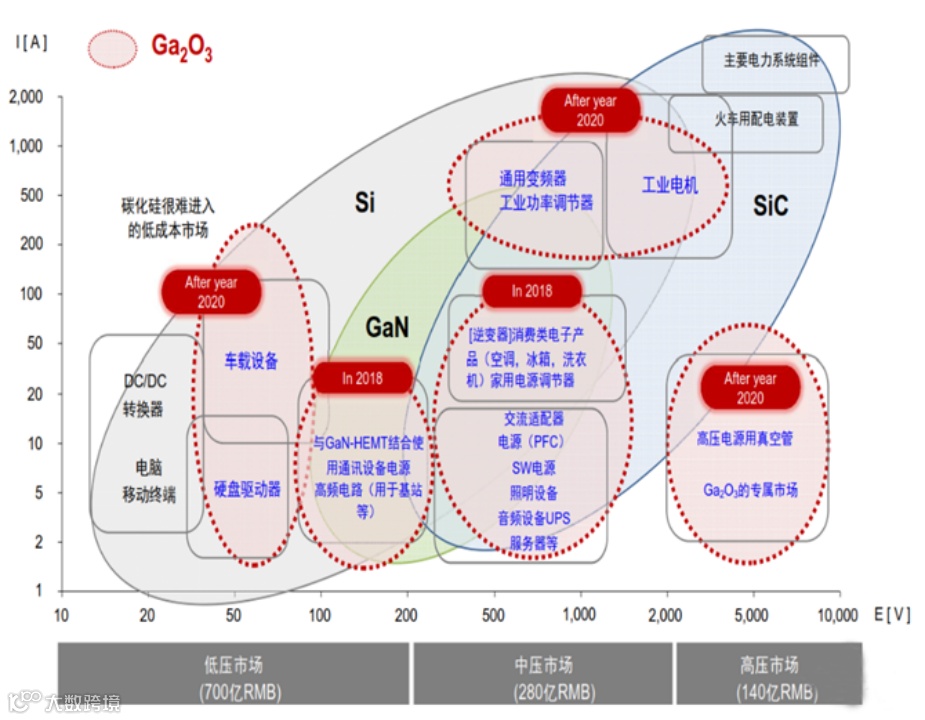

第三代半导体材料主要包括氮化物(如GaN、AlN)、碳化硅(SiC)、宽带隙氧化物(如氧化锌、氧化镓等)、金刚石四类。有时为了突出细分领域的优势,也会把后两种称为“第四代半导体”或超宽带隙半导体(超宽禁带半导体)。这些材料带隙宽、不易被击穿、抗辐射能力强,在高频高压等场景更具优势。在第三代半导体中,SiC的开发早于GaN,其技术成熟度也更高。SiC的导热性较好,漂移速率也较高,因此应用前景最为广阔,尤其是高功率器件领域。由于GaN具有更高的电子迁移率和更高的开关速度,因此在高频领域中GaN具有优势。

图5:几类半导体材料特性比较(资料来源:《电力电子技术》,华东交通大学)

图6:几类半导体材料应用领域(资料来源:英飞凌)

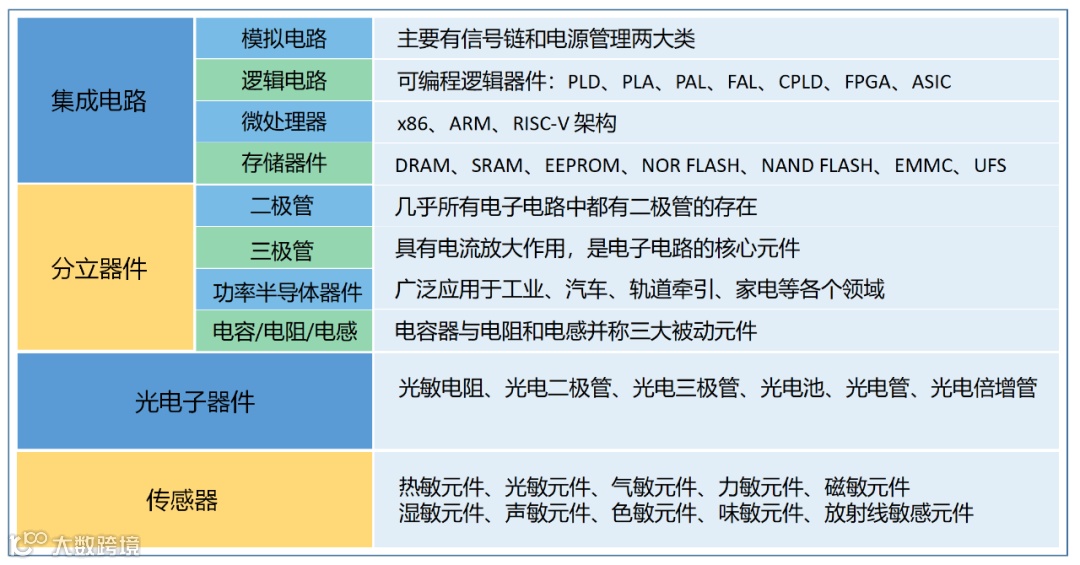

按照IC Insights的分类,半导体应用领域可以分为集成电路(IC)、分立器件、光电器件和传感器几类。其中,分立器件的“分立”是相对集成电路而言的,分立器件是具有单一功能的器件,如单个二极管、整流器等,而集成电路是将大量结构用微观的蚀刻工艺集成于一块晶片上构成。光电器件主要包括各类LED、太阳能电池、CMOS图像传感器等,传感器包括压力传感器、磁场传感器、基于MEMS的执行器等。第三代半导体宽带隙、高击穿场强等特性使其主要应用于集成电路和部分分立器件中,也是我们主要梳理的方向。

图7:半导体产品分类(资料来源:Elecfans)

1. 衬底和外延

由半导体单晶材料制造而成的晶圆片即衬底(substrate),衬底可以直接进入晶圆制造环节生产半导体器件,也可以进一步使用外延工艺加工生产外延片。经过切割和抛光后,单晶衬底上可以生长一层新单晶。新单晶可以与衬底为同一材料,也可以是不同材料。使用相同材料进行外延被称为同质外延,否则是异质外延。同质外延层往往更加纯净均匀,比单纯抛光打磨的晶体缺陷更小,异质外延往往使用具有比衬底更优异性能的材料,后续蚀刻往往在外延层进行。就第三代半导体器件而言,这类半导体器件几乎都做在外延层上。异质外延对于两种不同材料的晶体结构匹配度具有较高的要求,并非任意两种晶体都可以匹配生长。衬底对芯片路线和制程影响很大,衬底的导热性能、耐压性能、寄生结电容效应(由介电常数等参数确定)均需要在芯片设计时进行考虑。

2. 晶体管

无论是功率器件还是逻辑电路,都离不开各类晶体管结构。在集成电路中,需要在晶圆片上蚀刻出晶体管结构,在分立器件中,三极管、晶体管也是重要的电子元器件。晶体管通常有三个端子,可以用来开关或放大信号,利用其输入端的小电流或电压控制非常高的输出电压或电流。常见的晶体管主要包括双极型晶体管(BJT)、结型场效应晶体管(JFET)、MOS场效应晶体管(MOSFET)三种。它们都可以看作是在PN结基础上进行的拓展,可以简化地理解为通过电压控制PN结区域的大小来控制PN结的导通情况,这样我们便可以利用输入回路的电场效应来按要求控制需要控制的电路中的电流,从而更进一步地在芯片中实现复杂门电路的搭建以进行计算,或者进行变压整流等操作。

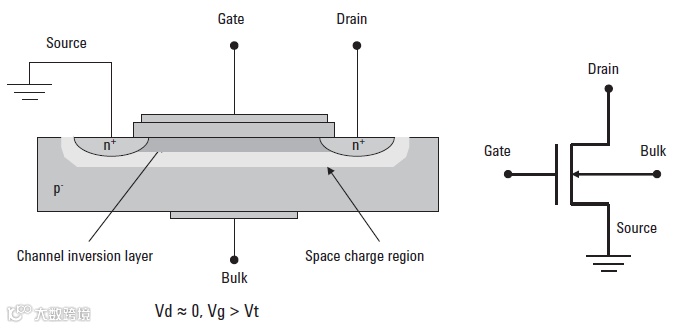

图8:N沟道型MOSFET(NMOS)的结构(资料来源:是德科技)

其中,BJT俗称三极管,其结构相对简单,可以看成由背靠背的两个PN结组成,JFET的原理与BJT类似,但结构不同。相比这两种,MOSFET也是通过栅极(Gate)电压控制电路导通与否,但结构更巧妙。以上述图示中的NMOS为例,如果栅极不加电压,源极(Source)和漏极(Drain)无法导通,当栅极加上正向电压时,电子在该电场的作用下聚集,在源极和漏极之间形成一个薄薄的电子反转层(一般称之为N沟道),此时就通过这个N沟道的连接实现了导通。

MOSFET多应用于中小功率情景,具有驱动功率小、电流关断能力强、开关速度快等优势。为了在保留MOSFET优点的前提下进一步降低器件的导通电阻,人们曾经尝试通过提高MOSFET衬底的掺杂浓度,但提高衬底掺杂会降低器件的耐压能力。很快人们发现,在MOSFET结构的基础上引入BJT(即在漏极端加上一个P区),可以将载流子从电子变成电子和空穴,由于载流子数目增加,半导体的电导率显著增加、电阻下降,但少数载流子和多数载流子同时大量存在于半导体中时不会产生明显压降(电导调制效应)。这样既保留了MOSFET原有的优点,又有效降低N漂移区的电阻率,提高器件的电流能力。然而,空穴的消失速度取决于半导体自身的材料特性,因此有拖尾电流,无法支持较高的频率。这类器件即IGBT管,IGBT具有输入阻抗高,电压控制功耗低,控制电路简单,耐高压,承受电流大等特性,适用于直流电压为600V及以上的场合如交流电机、变频器、开关电源等领域。

图9:MOSFET和IGBT的结构差异(资料来源:微叶科技)

此外,还有高电子迁移率晶体管(HEMT,又称MODFET)、MESFET等晶体管结构,其基本原理均相似,具有不同的优劣势和适用范围,但从总量来看,MOSFET和IGBT依然占据主要的地位。

1. 制备方法

GaN硬度较高,在机械方面非常稳定,拥有较大的带隙(3.42eV),因此其强项是高电子迁移率、高击穿场强,适合做功率器件、射频器件、光电器件,在数字电路和逻辑电路领域应用较少。GaN产业领域主要包括GaN单晶衬底、GaN材料外延、器件设计以及器件制造。

图10:氮化镓的纤锌矿结构(资料来源:网络资料)

由于GaN材料硬度高、熔点高,单晶制备生长速度缓慢、易产生缺陷等缺点,位错缺陷密度较高导致良率低,GaN晶圆的成本居高不下。GaN制备中衬底的选择对于器件性能起关键作用,且衬底也占据了大部分成本,因而衬底是GaN器件降低成本的突破口。GaN单晶衬底生长尺寸受限,通常在异质衬底(蓝宝石、SiC 和Si)上生长外延片,同时,GaN单晶衬底也正在密切研究中。现有工艺下,GaN单晶衬底以2-4英寸为主,4英寸已实现商用,6英寸样本正在开发中。GaN的制备方法主要包括氢化物气相外延(HVPE)法、氨热法、助熔剂法。此外,还有低压酸性氨热法(LPAAT)等新工艺正在大规模发展中。

HVPE是最早生长GaN的方法,到上世纪八十年代早期一直是生长GaN外延片唯一方法。HVPE方法使用Ⅲ族元素热的气态金属氯化物(如氯化镓或氯化铝)与氨气反应后生成对应的氮化物沉积在碳化硅或蓝宝石衬底上。在反应过程中使用镁可以获得P型掺杂,通入氩气作为载气使用硅烷可以进行N型掺杂,但在GaN中,空穴迁移率很低,且镁离子注入和退火工艺实现困难,因此实际中几乎没有P型GaN。HVPE的优势在于生长速率快、易得到大尺寸晶体;其缺点是成本高、晶体位错密度高、曲率半径小、使用异质外延易发生翘曲碎裂等,以及会造成环境污染。

图11:立式HVPE工艺结构(资料来源:南京大学)

氨热法类似中学化学中的重结晶法,只是将溶剂换成了氨。它是将多晶GaN与超临界态的氨在原料区反应生成中间化合物,在温度梯度和浓度梯度驱动下,中间化合物在生长区发生分解,使得GaN浓度达到过饱和从而析出结晶,最后在籽晶上生长。氨热法的优势是生长技术结晶质量高,可以在多个籽晶上生长,易规模化生产,可以显著降低成本;缺点是需要的生长压力较高,生长速率低。

图12:氨热法生长示意图(资料来源:《人工晶体学报》49卷11期,姜元希等)

助熔剂法通常使用金属Na和Ga混合以提升氮的溶解度,因此又被称作钠流法(Na-Flux)。Ga-Na混合熔融液体中的Na能使氮气的氮氮三键在液面断裂形成离子,提升了氮在熔融液体中的溶解度和反应活性。伴随着温度梯度或浓度梯度的驱动,氮离子逐渐地趋于过饱和,直到当Ga-Na中氮的溶解度超过GaN结晶生长所需的临界值时,则开始形成自发成核的GaN结晶,或在GaN籽晶上继续生长。其优点是生长条件相对温和,对生长装备要求低,可以生长出大尺寸的GaN单晶;其缺点是容易形成多晶,难以生长出较厚的GaN晶体。

2. 常见器件和下游应用

常见GaN功率器件的结构主要分为D-mode和E-mode,其中D-mode为常开型,一般还需串联个低压硅MOS使用。封装品里面含2部分,即一个低压MOS,一个GaN管。D-Mode具有更高的电流密度和更低的导通电阻,因此在同样的功率输出下,D-Mode器件体积更小,效率更高。E-Mode为常关型,使用方式类似传统硅MOS,器件结构简单,但E-mode通电时寄生电感瞬间增加较大,栅极部分容易烧坏,因此驱动电压有限制,一般不能超过6V。

用GaN为材料做的开关器件,目前最流行的是基于AlGaN/GaN异质结的GAN HEMT。据Yole预测,从2021年到2027年,全球GaN功率器件市场的复合年增长率(CAGR)预计将达到30%。目前,GaN的主要应用方向可分为电力电子领域、射频电子领域以及光电子领域。

电力领域,GaN的首个商业化落地场景是以手机为主的家用充电器。在充电器中,首先需要将220v市电转换成高压直流电,随后用电路芯片做成的开关管通过高频次的开关形成脉动直流电,再结合变压器,将脉动直流电就转换成低压交流电。由电磁感应原理可知,变压器线圈输出的电动势跟电流频率及线圈的匝数成正比,想要减小变压器体积、提高充电效率就需要提高开关频率。传统技术采用硅材料做开关管。同等额定电压下,GaN开关功率器件的导通电阻比Si器件低3个数量级,极大降低了开关的导通损耗,同时可实现超过150kHz的开关频率,在直流电源转换器中实现超过1MHz的开关频率,显著缩小磁性器件的尺寸,以更低成本实现更高功率密度。

图13:市售氮化镓充电器(资料来源:倍思)

充电领域GaN正在加快“上车”。GaN可以在电动汽车的牵引逆变器,以及车载充电器以及DC/DC转换器中发挥作用,同时,激光雷达上的电源模块、汽车座舱内的无线快充,都可以用到GaN器件。例如,电动汽车的车载充电器(OBC)使用GaN器件可将尺寸减少至原来的五分之一,充电效率可以达到98%,同时还可以减少散热结构。目前市面上主流的氮化镓功率器件采用硅基氮化镓,少数厂商采用蓝宝石基氮化镓。采用硅基氮化镓的主要原因在于半导体硅片产业链相对成熟,硅基衬底在价格方面较有优势。

射频领域,GaN 非常适合提供毫米波领域所需的高频率和宽带宽。在5G产品中,GaN主要应用在Sub-6GHz频段基地台和毫米波(24GHz以上)的小基地站。同时,在要求高频高功率输出的卫星通讯中,GaN 有望逐渐取代GaAs 成为新的解决方案。在有线电视和民用雷达市场,GaN 的成本相对GaAs等仍然较高。

光电子领域,氮化镓材料可以用于制备高性能的LED(发光二极管)和 LD(激光二极管)器件。世界上第一个蓝色发光二极管正是由中村修二等科学家基于GaN材料研制成功的,他们也因此获得了2014年度的诺贝尔物理学奖。

1. 制备方法

SiC器件中,衬底成本占比接近50%,而硅器件中硅衬底成本占比一般不到10%,究其原因依然在于SiC单晶制备难度较大。而SiC衬底在GaN等器件中也受到广泛应用,因此SiC制备技术是第三代半导体降本的重点。

SiC最早在1885年由美国化学家艾奇逊(Edward Goodrich Acheson)通过焦炭和石英砂等在电熔炉中混合加热获得,但杂质较多,仅用于工业磨料。到1955年,来自飞利浦实验室的莱利(Lely)发明了碳化硅的物理气相传输法(PVT法),能够制备出纯净的碳化硅单晶。1987年,美国科锐(Cree)公司首次制造了出世界上第一块商用碳化硅单晶衬底。

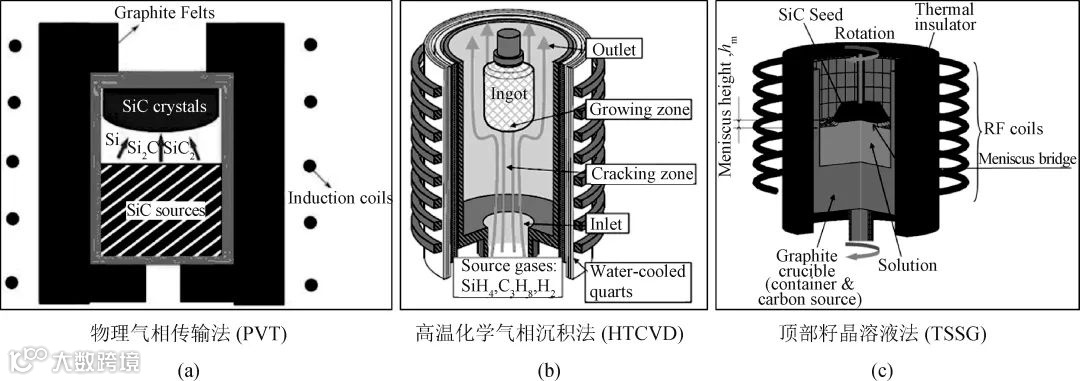

目前SiC制备方法主要有三种:物理气相传输法(PVT)、顶部籽晶溶液生长法(TSSG)及高温化学气相沉积法(HT-CVD)。SiC材料已知的晶体结构有250多种,主要类型有六方(2H-SiC、4H-SiC、6H-SiC)和立方(3C-SiC)等。其中,6H-SiC结构稳定,发光性能好,适合光电子器件。4H-SiC相较于6H-SiC具有较高的临界电场强度和高电子迁移速率,是制作功率器件的首选。3C-SiC在带隙宽度、击穿场强等各方面不如其他晶型,但电子迁移率、热传导性能、机械性能和可靠性均更高,目前主要在Si衬底上制备。

图14:常见半导体材料参数对比(资料来源:网络资料)

目前,六方碳化硅(4H、6H)晶体的生长技术相对成熟,高质量的衬底已经商业化,但是3C-SiC单晶的生长工艺研发进度相对滞后。传统PVT法是可成熟运用于生长4H-SiC和6H-SiC晶体,但不适用于生长3C-SiC晶体,在实际生产中,3C-SiC也并不稳定,在高于1900-2000℃高温下会转变为六方SiC多晶,因此对温度要求较高。

图15:SiC生长方法示意图(资料来源:《人工晶体学报》,王国宾等)

PVT法采用的是先合成SiC再重结晶提纯的方法,即先将硅粉和碳粉混合高温加热,并用化学方法去除杂质,生成特定晶型和粒度的SiC原料。将粗SiC进一步洗选除杂后,得到高纯度的精制SiC粉末。将SiC粉末置于高真空度的密闭生长室腔内使其加热升华,并在顶部的籽晶表面沉积结晶得到SiC单晶。PVT法所需设备简单且价格低,操作控制相对容易,是商业生产主流方法。生长腔中的温度梯度、压强和间距等参数对晶体结构和缺陷影响较大。PVT法的问题主要包括晶体扩径难度大、成品率相对不高等。

顶部籽晶溶液生长法(TSSG)是高温溶液生长法(HTSG)中最主流的应用模式,属于液相法的一种。TSSG法用高纯石墨制成的坩埚作为容器和碳源,利用感应线圈加热,使用熔融的硅和助溶剂(铬等金属),碳原子在坩埚的高温区域溶解,并随着热对流传输到顶部籽晶处的低温区并在籽晶上结晶。由于TSSG法需要的温度比PVT低,因此这种方法也适用于制备3C-SiC。TSSG法生长成本低,缺陷密度低,向高温溶液中添加一定量的Al便可以对晶体进行持续稳定的p型掺杂。相比之下,PVT法的温度较高,Al的饱和蒸汽压较大,容易导致Al耗尽速度快,掺杂不均匀,且带来较大的缺陷密度。缺点在于,金属杂质难以控制,且生长晶体尺寸小,目前商业化进度不高。

高温化学气相沉积(HTCVD)是一种采用气相源供料的生长方法,生长时也是通过感应线圈将生长室加热到1800℃-2300℃,并向生长室内稳定地通入SiH4+C3H8或SiH4+C2H4气体为晶体生长提供Si源与C源。这些气相物质通常以He或H2作为载气发生化学反应后生成SiC,并在籽晶处实现SiC晶体的生长。这种方法使用气相原料,对气体纯度要求较高,成本相对较高。目前生长工艺尚不成熟,晶体缺陷较高,目前尚不是生长SiC晶体的主流技术。

图16:HTSG制备的6H-SiC籽晶上的3C-SiC(资料来源:中科院物理所)

2. 常见器件和下游应用

SiC的应用主要包括衬底和器件两类。SiC因其优异的性能,常常作为SiC自身器件及GaN等器件的衬底。在SiC外延上制备器件,则能制成各种器件。硅基晶圆已经开始从8英寸迈向了12英寸,相比之下,截至2023年,国内8英寸SiC衬底正取得较大突破,天科合达、天岳先进和三安光电均签下8英寸SiC衬底长期供货协议。另一方面,6英寸SiC衬底产能扩张加速,今年国内众多SiC衬底产能逐步落地。

衬底的不同性质分主要包括导电型衬底和半绝缘型衬底两大类。导电型SiC衬底一般继续用SiC外延,适用于高压、高温工作环境,制作二极管、MOSFET等功率器件,主要应用于新能源汽车、光伏发电、轨道交通等。半绝缘型SiC衬底一般用GaN外延,利用GaN的特点适于高频、高温工作环境,制成HEMT等微波射频器件,一般应用在微波射频、光电和中低压功率半导体等领域,用于5G通信、卫星、雷达等。目前,半绝缘型SiC衬底产品主流规格为4-6英寸,导电型SiC主流规格为6英寸。据Yole统计,2022年全球两类衬底CR3均高达90%以上。其中,半绝缘型SiC衬底市场集中度高,CR3达98%,Wolfspeed、II-VI(高意)、山东天岳三家占比均超过30%,三足鼎立;导电型SiC衬底市场中,Wolfspeed一家占据超过6成,II-VI(高意)占仅2成,天科合达和山东天岳占比1.7%和0.5%。

图17:用于切片成衬底的半绝缘型4H-SiC晶体成品(资料来源:重投天科)

从下游应用场景来看,SiC主要包括新能源汽车、光伏、轨道交通、智能电网等场景的功率器件,以及射频器件等。

在新能源汽车领域,碳化硅器件主要使用在主驱逆变器、OBC(车载充电机)、DC-DC车载电源转换器和大功率直流充电设备等。此外,由于碳化硅逆变器体积小,可搭载成本更低的冷却系统,进一步降低整车成本。目前,新能源汽车主驱逆变器、车载 OBC、DC/DC 转换器已率先开启 SiC SBD、SiC MOS 的渗透。传统主驱逆变器等模块中的功率器件主要是硅基IGBT,随着车企进一步加速布局800V高压平台,硅基器件逐渐达到性能瓶颈。采用SiC器件的逆变器组件相比传统硅基器件可以减少1/5控制器体积及减轻35%重量,电力损耗可从20%降低到5%,整车续航里程提升5%以上。另外,新能源车通常支持用交流电网中的单相交流电(220V)或三相交流电(380V)电流供给装在车辆内的车载充电机(OBC),OBC可以将交流电转化为直流电从而给新能源汽车充电。尽管相比单个Si基二极管和功率晶体管,分立式SiC基功率器件的成本更高。根据SiC行业龙头Wolfspeed测算,尽管SiC单个器件成本仍高于Si器件,但在系统中采用SiC器件的性能可减少所需元件的数量,从而降低电路元件成本以满足支持各种功率器件功能的要求,且除了成本节约之外,SiC系统在3kW/L的功率密度下可实现97%的峰值系统效率。在充电桩中,SiC器件也能有效减少芯片数量并降低系统成本25kW功率的充电桩模块,大约需用到16-20个1200V Si CMOSFET单管。

光伏领域,由于近年来太阳能电池板的“大尺寸、高功率、大密度”发展趋势越发显著,传统光伏逆变器中的硅基器件无法满足效率和发热方面的需求,因此各方面性能更优越的碳化硅器件将进一步上位替代。CASA预测,到2025年,碳化硅功率器件在光伏逆变器中的占比将达50%。光伏及储能领域SiC器件包括SBD、SiC MOSFET和SiC功率模块三类产品。其中SiC SBD已经在工商业光伏逆变器、组串式光伏逆变器、微型光伏逆变器领域广泛应用。

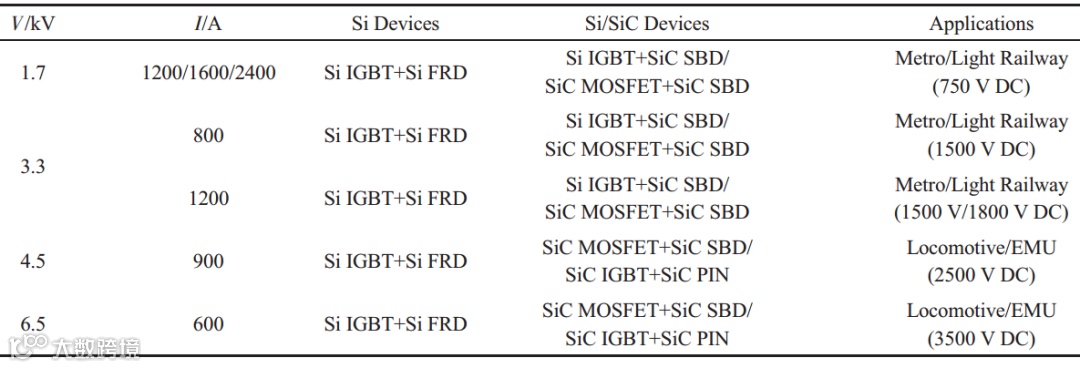

轨道交通领域,引进SiC功率器件是新一代牵引逆变器技术的主流发展方向。例如,株洲中车时代联合深圳地铁集团基于3300V等级高压大功率SiC MOSFET的高频化应用,自主开发了“地铁列车全碳化硅牵引逆变器”。经测试,在节能方面表现优异,相比传统硅基IGBT牵引逆变器的传动系统综合能耗降低10%以上,且牵引电机在中低速段噪声同比下降5dB以上,温升同比降低40℃以上。

图18:SiC器件替代Si器件的潜在方案(资料来源:《轨道交通碳化硅器件研究进展》,李诚瞻等)

智能电网领域,SiC功率器件关断电压最高可达200kV,工作温度高达600℃,而Si基器件无法在200℃以上工作。SiC基功率开关电阻低,并且能应用于高压、高温、高频场合,使用SiC与使用Si功率电源装置相比,由开关损失引起的功率损耗可降低5倍以上,体积与重量减少40%,对于智能电网形态和战略规划将产生较大影响。

射频领域,主要是以SiC为衬底的GaN射频器件,具备SiC高导热性能和GaN高频段下大功率射频输出优势。

1. 制备方法

以氧化镓(Ga2O3,忽略下标简记作Ga2O3,与GaN对应有时也简写作GaO)为代表的超宽带隙材料有时也被成为第四代半导体,其导热性较差,但比SiC、GaN带隙更宽,开关阻值更低,有高的可见光和紫外光的透明度,尤其是在紫外和蓝光区域透明,因此具有很大潜力,但目前仍在研究开发阶段。Ga2O3被认为是制备下一代高功率、高效率及低功耗电源系统极具希望的材料,欧美等发达国家已经将其列为下一代战略半导体材料。

Ga2O3有5种同素异形体,分别为α、β、γ、ε和δ五种晶体结构,其中β相最为稳定,加热时逐渐转化转换为β相,在熔点1800℃时全部转变为β相,因此β相目前产业化进度走在前列。β相带隙约4.8eV,而α相带隙达5.3eV,目前ε相方面的研究也逐渐增加。全世界范围内,相关研究日本走在前列,FLOSFIA公司早在2018年实现了α-Ga2O3外延材料的量产,田村公司也已于2019年实现4英寸Ga2O3的批量产业化,同年该公司还突破了6英寸Ga2O3材料技术。

Ga2O3单晶衬底材料的生长方法有升华法、提拉法(熔体法)和HVPE等。Ga2O3是宽带隙半导体中唯一有常压液态的材料,因此可用熔体法生长,但需要依赖铱坩埚(贵金属)。

图19:提拉法制备的不同掺杂下的Ga2O3单晶(资料来源:Journal of Crystal Growth, 404(184), 2014, Galazka等)

Ga2O3的材料外延技术主要有氢化物气相外延(HVPE)、金属有机化学气相沉积(MOCVD)和分子束外延(MBE)等。类似GaN制备,HVPE生长的材料尺寸较大、缺陷密度低、生长成本低,是目前Ga2O3生长的主流方式,但这种方法制备的Ga2O3表面粗糙度较高,需要进行平整化处理。相比于HVPE,通过MBE生长的外延材料厚度精确可控,但该方法生长效率较低,且无法满足大尺寸外延的生长要求。MOCVD外延生长方法具备HVPE和MBE的共同优点,在获得较大的薄膜尺寸的同时有效控制生长速率,是使Ga2O3外延生长产业化的有效途径。目前该方法还在研究中,生长的材料质量达不到商用需求。

2. 常见器件和下游应用

Ga2O3晶体结构与GaN匹配度较好,有望作为GaN器件的衬底,进一步发挥GaN器件的优势。功率器件应用领域,Ga2O3跟GaN、SiC有部分重合,目前主要以分立器件为主,包括功率二极管、功率晶体管。由于Ga2O3能带结构中的价带无法有效进行空穴传导,导致P型掺杂制备困难,相对制约了Ga2O3功率二极管向着更高性能的方向发展。

图20:Ga2O3在功率器件领域应用(资料来源:FLOSFIA)

目前,针对氧化镓材料缺点的研究主要聚焦于解决导热率低的问题和解决P型掺杂问题。斯坦福大学在2022年8月发表了实验室实现氧化镓P型垂直结构的成果,但仍需进一步确认和研究。

金刚石作为超宽带隙半导体材料的一员,其带隙达5.5eV,具有优异的物理和化学性质,如高载流子迁移率、高热导率、高击穿电场、高载流子饱和速率和低介电常数。目前,仍基本处于研究阶段,主要集中在金刚石二极管、大功率高频MOS、高温等器件实验建模和制备等,但由于金刚石极高的硬度给制造带来了较大难度,大尺寸金刚石衬底技术相对缺乏,无法实现大面积晶圆的制备。另外,掺硼的p型金刚石的合成和应用已经相对成熟,且通过离子植入或CVD方法已经可以实现较好地控制杂质水平和载流子传输特性。然而,合成n型金刚石相对较为困难。

高质量的单晶金刚石衬底相对难以合成,目前研究多集中在使用异质衬底外延生长单晶金刚石。目前国内使用的CVD金刚石沉积技术主要包括热丝化学气相沉积(HFCVD)、直流辅助等离子体化学气相沉积(DC-PACVD)、微波等离子体化学气相沉积(MPCVD)以及直流电弧等离子体喷射化学气相沉积(DC Arc Plasma Jet CVD)等。

国内,西安交大王宏兴教授团队利用微波等离子体化学气相沉积(MPCVD)技术,实现2英寸异质外延单晶金刚石自支撑衬底的批量化生产。北京科技大学在高导热金刚石膜制备及加工方面也开展多年基础研究工作,目前已经获得尺寸大于4英寸、热导率大于1500W/(m·K)的抛光多晶金刚石膜,可以基本满足热导率、表面光洁度及面形度等方面的基本要求。

图21:2英寸异质外延单晶金刚石(资料来源:西安交通大学)

来 源:常州投资集团博士后创新实践基地/龙城产业技术研究院

常州市政府投资基金管理有限公司(中基协备案号:P1060482)成立于2016年5月,主要负责市级各类政府引导基金管理运作。近年来,公司充分发挥国有投资平台独特功能,深耕实践产融发展新路径,构建形成了集母基金管理、股权直接投资、投贷联动、直播路演等多种形式于一体的“全周期+全方位”投融资服务体系,引导“金融活水”浇灌实体经济。

公司目前累计管理母子基金总规模超500亿元,母子基金投资项目超400个,投资总额超百亿元,其中27个实现IPO,4个IPO已过会,28个独角兽和潜在独角兽企业,40个瞪羚企业,122个专精特新及专精特新小巨人企业。