编者按:此文为第十四届中国CAE工程分析技术年会提交论文,收录于《第十四届中国CAE工程分析技术年会》论文集中,并且荣获优秀论文奖,著作权归作者所有。

李宝军1,2 杨磊1,2 王胜法3 胡平1,2

(1. 大连理工大学 汽车工程学院

2. 工业装备结构分析国家重点实验室

3.大连理工大学 立命馆大学国际信息与软件学院)

为实现工业化与信息化的深度融合、进一步增强我国制造业的自主设计与开发能力[1],亟需深化仿真分析技术在产品开发过程中的角色转变[2,3](参图1),并强化其与优化设计方法等数字化技术在产品开发过程中所起到的作用[4,5],为产品设计与开发提供软件及技术支撑。

图1 仿真分析技术在产品开发过程中的角色转变

就复杂产品及工程结构的形状设计与优化而言,目前有以下两类主要技术路线,分别是以CAD系统和以CAE系统为核心的技术路线。其中,以CAD为核心的技术路线采用参数化的CAD模型与网格重生成技术,以获取大量的CAE模型,如SFE Concept[6-8]和吉林大学左文杰教授团队开发的汽车结构设计软件[9,10]。然而这类技术的局限在于过分依赖网格重生成技术,不能有效利用手工生成的CAE模型。以CAE为核心的技术路线旨在重用已有高质量网格模型,获取与原始模型质量相当的模型变体,为形状优化提供可信的分析模型。这一技术路线采用网格变形方法,易与现有CAE系统进行集成,形成形状迭代优化的闭环,已逐步成为了主流CAE软件的必备模块,如ANSYS的RBF Morph模块[11],Altair HyperMesh的HyperMorph模块[12],以及由斯坦福大学主导开发的SU2[13]等。这类技术路线的主要局限在于不具有面向设计的参数表示,不具备直观的三维模型形状编辑功能。

综合分析上述两类技术路线的优势与局限,基于CAE为核心的技术路线,以车身薄壁结构为对象,研究了面向不同结构设计任务的薄壁结构设计参数表示,提出了与其对应的网格变形方法,实现了快速有效的CAE网格模型重用,并开发了具有独立自主产权的软件模块,具体内容如下。

薄壁梁构件在车身等复杂工程结构设计中具有广泛应用,实现该类构件有限元模型的快速可信重用对工程设计具有重要意义。考虑薄壁梁构件的结构力学性质,提出了一种由骨架与横截面构成的设计参数表示方法,并提出了基于各向异性度量与骨架嵌入空间的径向基函数网格变形方法,以获得三维薄壁梁网格模型的多尺度变形[14],如图2所示。

图2 面向复杂薄壁梁构件的骨架-横截面参数化表示与网格变形

采用实际车身结构中抽取的薄壁梁构件作为算例,其变形结果表明所提参数化方法为设计者提供了直观易用的模型编辑方式,能够通过改变骨架形状或少量横截面形状,高效地获取三维CAE网格模型的整体或局部变形。同时,局部变形结果还表明了所引入的各向异性距离度量与骨架嵌入空间可增强现有径向基函数的变形能力,能够采用少量控制横截面,为复杂薄壁梁构件引入满足设计需求的形貌变化,如加强筋或诱导槽等。通过对比变形前后的网格单元质量及有限元模型分析结果,可见所提出变形方法能够获得高质量分析模型变体并实现有效的模型重用。因此,所提参数化变形方法为实现薄壁梁构件的形状设计提供了有效、便捷的几何处理工具。

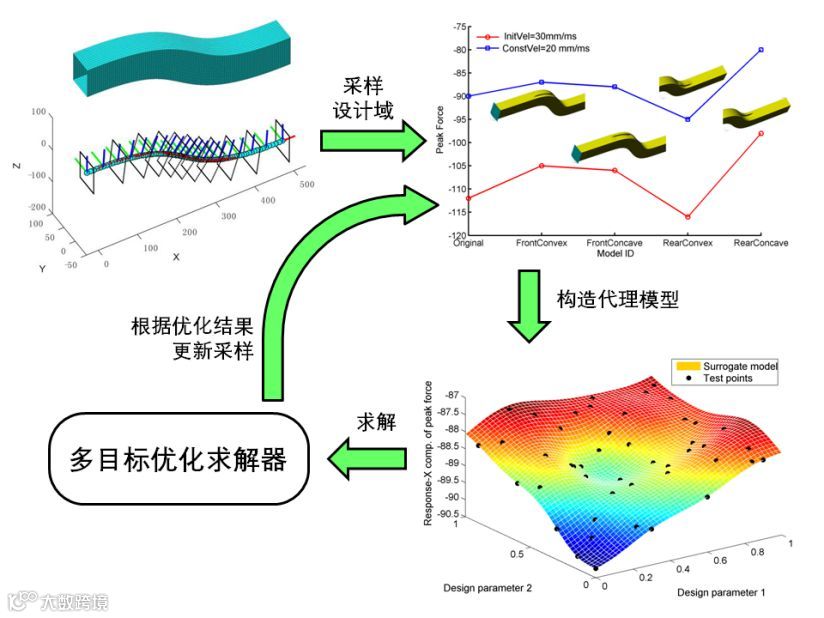

为提高车身薄壁构件形状优化设计的自动化水平,将上述参数化变形方法应用于车身S形防撞梁的形状设计案例中[15],结合基于代理模型的优化技术,获得了优化后的S形防撞梁结构,如图3所示。所提出的参数化变形方法可在50秒(整体变形)或4秒(局部变形)之内获取100个高质量详细有限元模型的整体(或局部)变体,所选取变形方法具有极高的计算效率。并且通过代理模型与遗传算法对结构进行优化,能够有效地提高结构的耐撞性能,使得结构初始峰值力与吸能的比值显著降低。

图3 基于骨架-横截面参数化变形方法的形状优化流程图

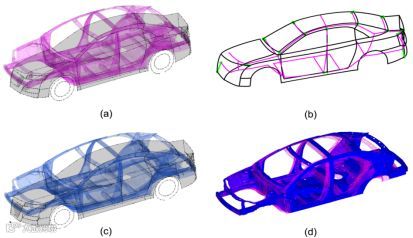

为解决车身造型与结构设计的关联需求,实现造型与结构设计的协同编辑,研究了造型设计与结构设计的协同编辑机制[16],如图4所示。面向车身总布置/造型设计模型与结构分析模型,分别定义了造型曲线网络与结构曲线网络,作为对应详细模型的设计参数表示。建立了两曲线网络间的对应关系,实现了曲线网络间的合理变形传递,为车身造型与结构模型的同步更新提供了理论基础与实现方法。提出了一种曲线网络驱动的自由变形技术[17],通过编辑具有明确设计语义的结构曲线网络,实现了白车身详细有限元网格模型的直观变形。结合上述两方法可实现造型与结构设计的协同编辑。数值算例展示了所提出造型与结构设计协同编辑机制的可行性与有效性,表现了基于曲线网络的形状参数表示在建立异构模型联系、简化变形控制方面所发挥的重要作用,并通过变形前后网格单元质量对比及有限元仿真分析,验证了所得有限元网格模型变形结果的有效性和所采用变形方法的合理性。

图4 车身外造型与结构设计协同编辑机制

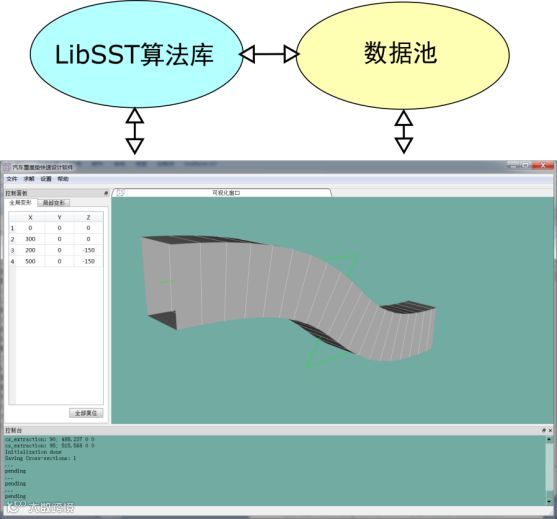

为有效管理几何处理与网格变形算法,将上述算法核心开发至C++算法库LibSST (Library of Skeleton-Section Template)内,可实现对给定薄壁结构的有效设计参数表示,与快速CAE网格模型重用,实现基于骨架-横截面模板驱动的网格模型变形,或实现曲线网络驱动的白车身结构有限元模型变形。围绕算法库LibSST开发了对应的软件系统原型AutoMorpher/iMesh,可通过图形用户界面实现对输入薄壁构件的形状编辑,如图5所示。所开发的软件系统原型可作为CAE软件的前处理功能模块,为增强具有自主知识产权的CAE软件功能,实现CAE模型快速有效重用及仿真分析驱动的设计优化提供理论与技术支持。

图5 软件系统原型架构与图形用户界面

参考文献

[1]. 中国国务院. 国务院关于印发《中国制造 2025》的通知 [EB/OL] (2015-05-08)[2018-06-10]. http://www.gov.cn/zhengce/content/2015-05/19/content_9784.htm.

[2]. ODEN T J, BELYTSCHKO T, FISH J, et al. Simulation-based engineering science: Revolutionizing engineering science through simulation[M]. US: National Science Foundation, 2006.

[3]. SHIMADA K. Current issues and trends in meshing and geometric processing for computational engineering analyses[J]. Journal of Computing and Information Science in Engineering, 2011, 11(2): 021008.

[4]. FANG J G, SUN G Y, QIU N, et al. On design optimization for structural crashworthiness and its state of the art[J]. Structural and Multidisciplinary Optimization, 2017, 55(3):1091–1119.

[5]. HOU W B, ZHANG H Z, CHI R F, et al. Development of an intelligent CAE system for auto-body concept design[J]. International Journal of Automotive Technology, 2009, 10(2):175–180.

[6]. SCHWEIGER R. Some aspects on upfront CAE and CAD/CAE integration[R]. Lisbon:AUTOSIM, 2006.

[7]. ZIMMER H. SFE Concept CAE design: A key enabler in virtual product and vehicle development[R]. Lisbon:AUTOSIM, 2006.

[8]. HUNKELER S, DUDDECK F, RAYAMAJHI M, et al. Shape optimization for crashworthiness followed by a robustness analysis with respect to shape variables[J]. Structural and Multidisciplinary Optimization, 2013, 48(2):367–378.

[9]. ZUO W J. Bi-level optimization for the cross-sectional shape of a thin-walled car body frame with static stiffness and dynamic frequency stiffness constraints[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2014, 229(8):1046–1059.

[10]. ZUO W J, BAI J T. Cross-sectional shape design and optimization of automotive body with stamping constraints[J]. International Journal of Automotive Technology, 2016, 17(6):1003–1011.

[11]. RBF-MORPH. RBF-morph[EB/OL] (2015)[2018-06-10] https://www.rbf-morph.com/.

[12]. ALTAIR. Hypermorph[EB/OL] (2011-03)[2018-06-10]. http://blog.altair.co.kr/wp-content/uploads/2011/ 03/hypermorph.pdf.

[13]. PALACIOS F, ECONOMON T D, ARANAKE A, et al. Stanford University Unstructured (SU2): Analysis and Design Technology for Turbulent Flows[C]// American Institute of Aeronautics and Astronautics. 52nd AIAA Aerospace Sciences Meeting, January 13-17, 2014, National Harbor, MD. Reston, VA: AIAA, 2014.

[14]. YANG L, LI B J, LV Z Q, et al. Finite element mesh deformation with the skeleton-section template[J]. Computer-Aided Design, 2016, 76: 11-25.

[15]. HU P, YANG L, LI B J. Skeleton-Section Parameterization for Shape Optimization[J]. Journal of Mechanical Design, 2018.

[16]. LI B J, YANG L, JIANG H, et al. Concurrent editing of automotive styling and structure with wireframe-pair[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2017, 231(6):828-841.

[17]. 李宝军, 杨磊, 刘明增, 等。 面向车身结构分析的骨架驱动模型变形方法[J]. 湖南大学学报(自然科学版), 2014, 8:12-17.

作者简介

李宝军,副教授,理学博士,大连理工大学数字化汽车研究所副所长,国家级车辆工程虚拟仿真实验中心常务副主任。主要研究方向为车身CAD/CAE/CAM集成及其软件研发。