(西安飞行自动控制研究所 西安 710065)

摘要:伺服作动器在设计研发时,采用CAE技术对作动筒、壳体、紧固件等关键零件进行有效的刚度、强度、瞬态动力学、振动模态及疲劳可靠性等仿真分析,进而判断设计的安全可靠性,并及时进行改进或优化设计,可在很大程度上降低研发周期和成本。可以看出,CAE技术已成为现代设计流程的核心之一,且将在作动器的设计中发挥它更大的作用。

关键词: CAE 作动器设计 有限元方法

1 概述

CAE即Computer Aided Engineering计算机辅助工程分析,它涉及了工程设计和制造业信息化的各个方面,其核心是基于现代计算力学的有限元分析技术。尤其是现代计算机强大的数值计算能力,可进行“虚拟样机”的仿真,在很大程度上替代了传统设计中 “物理样机” 的试验,大大地缩短了设计周期,减少了设计成本。

伺服作动器是飞行控制系统重要分系统之一,其分系统的性能和可靠性直接影响整个飞行控制系统的性能和可靠性,甚至影响飞行安全。因此对伺服作动器的设计,其安全可靠性尤为重要。而作动器零组件的强度设计、刚度设计、振动冲击设计以及疲劳可靠性设计等又都是影响伺服作动器可靠性的各个重要环节,基于有限元方法的CAE技术在作动器仿真分析、优化设计等方面可以很好的完成。

2 CAE技术在作动器设计中的应用

笔者总结了实际工作中CAE技术在作动器设计及安全校核方面的一些应用,与实际结果比较,表明有限元计算方法在作动器工程设计上是快速有效的。

2.1 刚度、强度分析

2.1.1 刚度分析

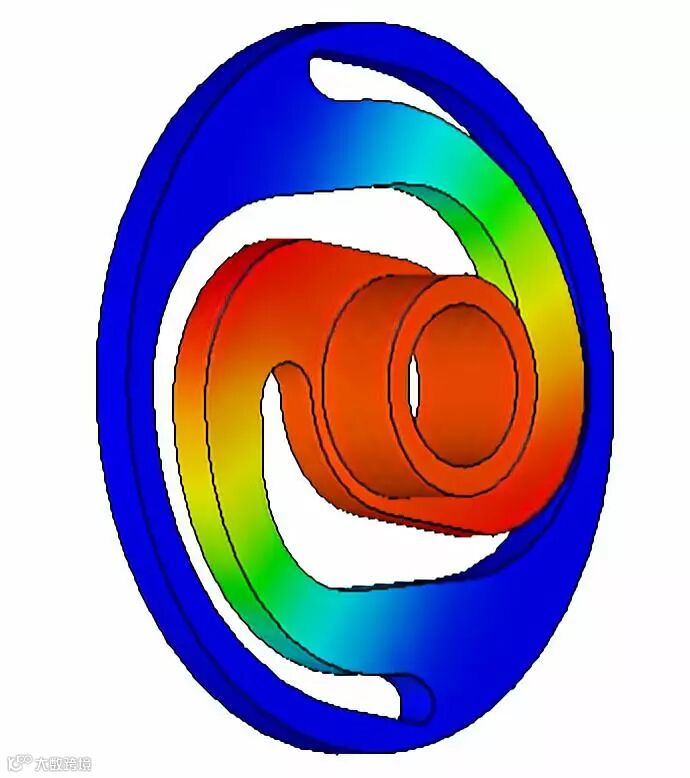

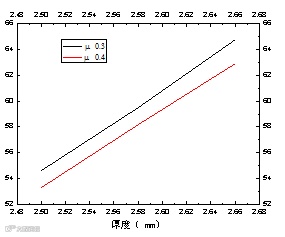

某型直接驱动阀式作动器中力马达的关键零件蝶形弹簧(图1.1),其作用是测试轴向位移并做反馈输出,它在弹性范围内工作对设计作动器的整体性能和精度起重要作用,因此对蝶形弹簧的刚度设计显得至关重要。应用有限元方法按照弹簧材料特性计算其工作的弹性范围,然后根据受力情况计算其刚度(见图1.2),最后根据实际使用要求,将其刚度设计到既在弹性范围内,又具有较大的工作范围。计算表明:(1)弹簧厚度δ的大小明显改变了弹簧轴向刚度的大小;(2)计算结果准确,计算值与试验刚度值相差仅0.7%;(3)结果说明弹簧刚度设计在弹性范围内,对作动系统的整体设计提供有价值的参考作用。表1为应用有限元软件ANSYS(下同)分别计算3种厚度下不同材料泊松比μ的弹簧刚度值。

表1 刚度计算表 单位:kgf/mm

内 容 |

试验值 |

|||

54.65 |

59.53 |

64.73 |

55.04 |

|

53.34 |

58.22 |

62.90 |

图1.1 蝶形弹簧

图1.2 蝶形弹簧刚度计算图

2.1.2 强度分析

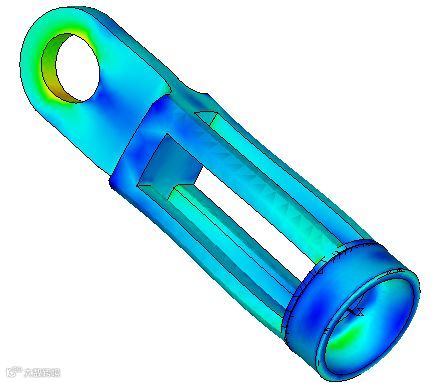

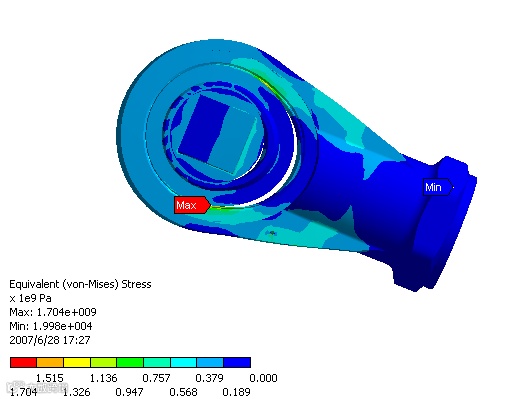

在某型作动器作动筒尾座筒体的设计中,强度计算为其改善结构起到关键作用。原始设想结构为图1.3,经过强度计算,发现多处应力集中图1.4,后经过该进为图1.5,其计算结果见图1.6及表2。结果表明改进后的尾座筒体不仅消除了应力集中的问题,还具有较高的强度储备。

表2 改进尾座筒体各关键受力部位的最大当量应力统计表 单位:MPa

部位 |

应力集中 |

耳环 |

耳环 过渡圆 |

四腿上 连接处 |

四腿 |

四腿下 连接处 |

筒体 |

应力 |

374 |

333 |

147 |

189 |

185 |

178 |

193 |

安全系数 |

2.7 |

3.0 |

6.8 |

5.2 |

5.4 |

5.6 |

5.1 |

强度计算还应用在计算多种载荷形式的作动筒锁紧垫片、作动器用的所有螺钉等等,通过计算可以发现零件强度设计的安全储备能力等,为结构的优化设计提供有力的依据。

图1.3 某型尾座筒体原设想结构

图1.4 某型尾座筒体原结构静强度计算云图

图1.5 某型尾座筒体改进结构

图1.6 某型尾座筒体改进结构静强度计算云图

2.1.3 组合体的结构分析

2.1.3.1 摩擦接触分析

在作动器设计中,有时分析单个零件在组件中受到不固定或比较复杂的载荷或约束,这时对该零件施以静态或动态的边界条件,都会与实际情况发生差异,从而损失计算精度甚至使计算结果产生较大的失实。采用组合体结构分析可以很好的解决这样的问题。图1.7为某型作动器端环的载荷图,在分析中,增加了轴承和芯棒构成组件以模拟端环真实的载荷环境,图1.8为轴承与端环间接触面的设定,计算结果与实际的对比表明,这种分析具有很高的仿真精度(图1.9和图1.10)。

值得注意的是,由于有限元计算方法自身的特点,在将零件间的接触设定为摩擦接触时,经常会产生因计算不能收敛而使计算中断的问题,这可以通过将计算子步数适量增多并规定在每个子步对刚度重新定义的方式加以改善,对子步适当的调整可以使计算最终趋于收敛。

图1.7 某型作动器端环的载荷图

图1.8 端环与轴承的接触区域图

图1.9 端环的应力云图

图1.10 应力云图的剖切显示

2.1.3.2 组合体中涉及紧固件预紧的结构分析

在组合结构体中,螺钉等紧固件的预紧作用有时会对结构强度和刚度产生很大的影响。图1.11为某型作动器壳体与端盖的结构简化图,其中将四个螺钉设定为bolt单元并施加预紧力,图1.12为计算螺纹连接预紧的应力云图,螺纹部分的仿真计算结果与理论计算相符。

图1.11 某型作动器壳体与端盖的结构简化图

图1.12 计算螺纹连接预紧的应力云图

2.2 动力学分析

2.2.1 模态分析

模态分析是用于确定设计结构的振动特性,是承受动态载荷结构结构设计中的重要参数,也是作为谱分析、谐响应分析等所必须的前期分析过程。对于某型分配机构的上壳体进行模态分析,可以清楚的得到在各个振动频率下结构的最大变形、最大振动应力位置,并为后续的随机振动谱分析打下基础。图2.1为某型分配机构上壳体的前三阶固有振型,计算结果可为分配机构的抗振性能提供依据。

图2.1 某型分配机构上壳体的前三阶固有振型

2.2.2 随机振动疲劳分析

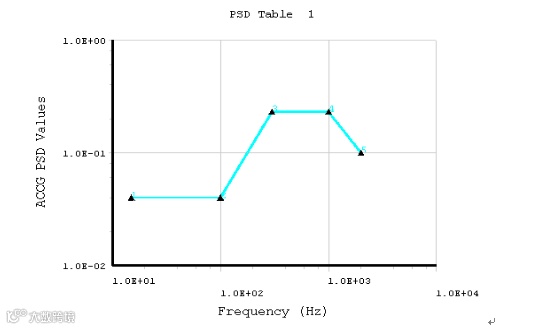

在2.2.1模态分析的基础上,对其进行模态扩展,再进行谱分析获得谱解,其随机振动谱见图2.2。随机疲劳分析是根据随机振动谱PSD分析所得载荷步3中第一个子步的1σ最大Von Mises应力值,按照Steinberg提出的基于高斯分布的三区间法,利用Miner定律可进行疲劳计算。

2.2.3 瞬态动力学分析

瞬态动力学分析是用于确定承受任意载荷的随时间变化载荷的结构动力学相应的一种方法。瞬态动力学分析可以确定结构在静载荷、瞬态载荷、简谐载荷的任意组合作用下位移、应力、应变、力随时间变化的规律。某型作动器壳体受压力冲击情况可通过瞬态动力学分析来确定其最大的冲击应力和应力变化情况。载荷为压力在1秒时间内冲击整个壳体内腔,因临近两对称孔壁最薄,分析的焦点集中在薄壁内的最大应力及应力变化情况。计算表明壳体的最大应力确出现在临近孔的薄壁处,其在受压状态下的当量应力云图见图2.3,最大当量应力在1秒内的冲击变化见图2.4。计算结果表明,在正常的启动油压冲击下,壳体上的受冲击应力变化不大,且都在安全范围内。

图2.3 作动器壳体的应力云图

图2.4 最大当量应力的冲击变化图(1秒)

2.4 其它应用

2.4.1 疲劳分析。完成应力计算之后,根据载荷的循环次数、循环的平均应力和应力幅以及存在的局部应力集中系数确定疲劳性质、应力位置、事件的重复系数和比例系数等,输入材料的S-N曲线,考虑在各种可能的应力范围内通过雨流计数法得到正确的重复循环次数,可获得有效的疲劳寿命耗用系数。这一分析对作动器零件的寿命以及整机的寿命预测极具意义。

2.4.2 热分析。对于作动器内某些热敏感零件和发热量较大的零件,对其进行相应的热应力、热变形以及耦合应力、变形计算,可以确定零件的可靠性,进而预测整机的工作可靠性。

2.4.3 电磁场分析。为保证作动器的监控功能、自诊断功能等要求设计全面,应用有限元方法,计算分析如电磁阀线圈、传感器等零件的阻抗、磁通密度、磁场强度、磁通泄漏、电场分布、磁力、力矩和能量损失等方面意义重大。

另外,应用有限元方法进行流固耦合场的分析是液压伺服作动器设计的关键之一;从CAD/CAE一体化设计角度出发,基于有限元理论的结构优化设计,在CAE环境中进行多设计变量和多目标量的优化设计,是其在作动器设计应用中的高点。

还可以想象,对于液压伺服作动器,运用CAE软件和液压仿真软件,同时进行伺服作动器的联合工作仿真,全方位的把握和预测产品性能,可在真正意义上实现虚拟样机设计的作用。

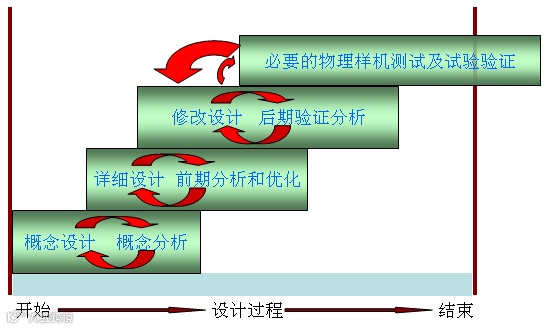

3 从CAE技术的应用看现代设计流程

随着现代产品设计与制造业信息化的的发展,直觉设计、经验设计、半理论半经验设计等传统设计方法已不能适应,而由计算机辅助技术CAD/CAE/CAM支撑的现代设计流程已逐步深入多个领域,如优化设计、可靠性设计、工业艺术设计、价值工程、逆向工程等。其实,计算机辅助技术已是现代设计方法的主要工具,而其中CAE技术又成为现代设计流程的核心之一。通过CAE技术在作动器上的应用,可以看出CAE技术具有:将物理模型转化为数学模型,借助计算机计算,可分析出产品设计的合理性;能预测产品在寿命周期内的可靠性;能与优化技术结合寻找出最佳产品方案。CAE技术涉及知识范围广泛,可提高设计者的知识技能,因此它已经融入到现代产品设计流程的各个阶段和环节,实现设计分析一体化,如图3.1所示。

图3.1 现代设计流程全过程

4 结束语

由上述可以看出CAE技术的应用可在作动器的研发过程中全面展开。可以预知,在CAE技术强大功能的有力支撑下,作动器设计的安全可靠性将得到大大的提高,其“虚拟样机”的作用也会吸引更多的注意。但是我们也应清醒的看到,现在进行的只是单一零组件的模型计算,整机的工业化应用程度还比较低,且相应的评价标准还没有建立起来,计算结果的应用受到一定限制。 因此,我们必须加强对CAE技术的投入,尽快建立企业CAE应用及评价标准,向传统设计流程发起挑战,不断把CAE技术在作动器产品设计中的应用扩大,并带来巨大的技术效益。

参考文献:

[1] 刘林、郭恩友,飞行控制系统的分系统. 北京:国防工业出版社,2003.1

[2] 雷先华,基于CAE分析的现代设计流程. 北京:CAD/CAM与制造业信息化,2003.8

[3] 任重,ANSYS实用分析教程. 北京:北京大学出版社,2003.3

作者简介:

王少华(1979- ),陕西户县人,主要从事伺服作动器的设计与仿真。