摘要 探讨了影响印制板组件可靠性的主要环境因素,研究了印制板组件在温度循环和振动环境下的失效机理及数学模型,分析了适用于印制板组件可靠性仿真方法,通过实际工程案例,证明印制板组件可靠性仿真方法相比传统有限元方法节省了建模时间、划分网格时间和计算时间,可以快速得到印制板组件的可靠性预计,适合工程应用。

关键词 印制板组件 可靠性 仿真 寿命

中图分类号 TH123 文献标识码:A

1 引言

器件封装和电气互联技术是集成印制板组件的核心技术之一,随着芯片封装从带引线的通孔插装式封装,发展到四周带引线的表面贴装封装,直至现在的无引线球栅阵列封装。芯片级封装正朝着I/O端口数量越来越多、球栅间距越来越小,而芯片功能越来越多、尺寸越来越大的方向不断发展。同时印制板组件的元器件布局密度越来越高,这使得器件封装及印制板组件焊点的可靠性问题变得越来越突出,对电气互联技术的挑战也日益严峻。

己有的研究表明,印制板组件失效中的70%是由封装失效引起的,而封装失效的主要原因则是焊点的失效。焊点失效有52%是由环境作用引起的,而在这52%的故障中,由温度因素引起的故障占40%,振动占27%,湿度占19%[1、2]。可见温度和振动环境是对印制板组件焊点可靠性影响的主要因素。

传统的有限元方法可以对元器件进行热振受力分析评估可靠性,对于元器件和焊点数量较少的印制板组件进行全模型仿真计算效率尚可接受,但是对于高密度组装印制板组件,其上面元器件封装种类多样,焊点数量成千上万,导致建模复杂度剧增、网格规模非常庞大,计算效率显著降低,不能满足工程应用。本文研究内容为:研究适合工程应用的印制板组件元器件焊点可靠性快速仿真评估方法。

2 印制板组件焊点可靠性理论分析

本节研究印制板组件元器件焊点在温度环境和振动环境下的失效机理及数学模型。

2.1 印制板组件焊点热疲劳失效模型

焊点热疲劳失效机理:印制板组件由于环境冷热循环、功率循环及振动冲击等原因,焊点与元件、焊点与印制板之间因热膨胀系数不匹配而在焊点材料中产生较大的交变应力循环,从而发生塑性应变和蠕变应变的累积,造成焊点热疲劳失效[3、4]。

印制板组件焊点材料属于软焊料,焊点在工作状态下处于力学高温状态。焊点存在明显的蠕变、应力松弛等非线性力学行为,表现出应变与时间相关的粘性力学特性。随着对焊料力学特性认识的深入,采用单方程形式的粘塑性本构方程Anand方程对焊料力学行为进行描述目前已获得广泛认同 [5、6]。由于焊点在热循环时发生塑性变形,因此其寿命属于低周疲劳范畴[7]。

目前焊点热疲劳寿命预测理论主要基于塑性应变损伤理论(Engelmaier方法[8、9])和能量累积理论(Darveaux方法[10])。塑性应变损伤理论用于描述承受一定程度的约束和存在局部塑性流动的情况下器件疲劳问题,通过计算焊点在热循环过程中的剪切塑性应变幅,采用单一连续介质方程(公式1)来描述疲劳寿命Nf。

(1)

(1)

式中,为剪切塑性应变范围;ε‘f为疲劳延性系数,对于焊点广泛采用的SnPb共晶焊料,ε‘f =0.325;c为经过温度和频率修正的疲劳延性指数,见公式(2),Tm为循环平均温度,f为每天循环次数。

(2)

(2)

能量累积理论通过计算焊点在热循环过程中的应变能,进而根据损伤容限公式计算焊点裂纹的形成和扩展寿命Nf(公式3)[11]。

(3)

(3)

式中, K1、K2为焊料相关参数。

2.2 印制板组件焊点振动疲劳失效模型

焊点振动疲劳失效机理:印制板组件在振动环境下发生交变弯曲变形,导致元器件与印制板之间的焊点产生相对位移和交变应力,造成焊点振动疲劳失效。由于振动交变频率较高,其属于高周疲劳失效范畴。

目前元器件焊点振动疲劳寿命预测理论主要基于Steinberg振动经验公式[2],其解释为:当元器件所在PCB的3σ位移Z小于下面公式(4),可以预期器件能在随机振动环境中达到约2x107次应力交变的疲劳寿命。

(4)

(4)

式中,B为平行于器件的PCB边长,mm;L为器件长度,mm;h为PCB厚度,mm;C为不同类型器件常数:r为器件在PCB上的相对位置因子。

印制板组件上元器件在特定振动位移水平Zi,根据振幅-交变数(Z-N)方程(公式5)和印制板组件的固有频率f,将公式4的数值带入可求得对应的寿命Nf(公式6)。

(5)

(5)

(6)

(6)

式中,b为材料的疲劳指数。

3 印制板组件可靠性仿真方法

目前主流的焊点的热振疲劳寿命计算通过有限元仿真方法,建立元器件、焊点、焊盘、印制板的详细模型,添加材料属性,划分网格,设置热力边界条件,计算在温度循环下的焊点塑性剪切应变γp和振动变形Z,识别薄弱焊点部位,根据寿命公式计算焊点热振疲劳寿命。此方法需要花费大量精力在建模和计算过程,并且需要丰富的工程经验识别薄弱焊点和计算参数的选择,对于元器件和焊点数量较少的印制板组件进行仿真计算效率尚可接受,但是对于高密度组装印制板组件,其上面元器件封装种类多样,焊点数量成千上万,导致建模复杂度剧增、网格规模非常庞大,计算效率显著降低,已不能满足工程应用。

在最近十年出现了专门针对印制板组件的可靠性仿真软件,其内置大量的元器件、印制板、焊料材料库和封装模型库,以及各种环境的失效物理模型,能够直接导入EDA工程文件生成印制板组件的详细三维模型,节约建模时间。可以自动快速有效的评估电子产品在受到温循、振动、冲击载荷下的可靠性寿命,不用人工经验判断。目前此类分析软件有马里兰大学的CALCE SARA和ANSYS公司的Sherlock,国内有北航的CRAFE。CALCE SARA软件属于会员制软件,没有商用;ANSYS Sherlock软件属于商用软件,较为成熟;北航的CRAFE还在跟跑阶段,成熟度有待完善。此类软件主要分析功能包括:焊点热疲劳寿命分析、机械冲击分析、模态分析、正弦振动分析、随机振动分析、测点翘曲分析、导电通孔寿命分析、热降额分析、热应力分析、CAF失效分析、半导体损耗分析、元器件失效模式及影响分析等。其可以评估印制板组件的单因素可靠性和综合可靠性。

以某印制板组件为例,采用ANSYS Sherlock软件计算其整板元器件焊点热疲劳分析和振动分析,分为以下几步:

a) 环境条件设置:按照设备试验条件要求分别设置温度循环条件和随机振动条件,以及目标寿命。

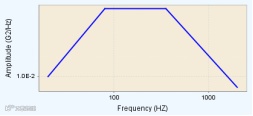

图1 印制板组件温度循环条件 图2 印制板组件随机振动条件

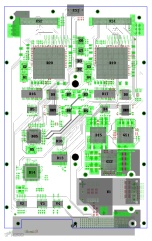

b) 模型导入:导入印制板组件EDA的ODB++格式工程文件,根据材料库和器件库设置印制板层叠参数和元器件封装参数,部分元器件三维模型见图3,生成印制板组件的仿真模型如下图4所示,元器件库的建立是此步的关键。

图3 元器件三维模型

图4 印制板组件仿真模型

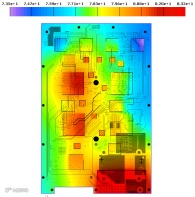

c) 温循寿命计算:选择温度循环条件和焊接材料,根据其内置经验公式计算印制板组件元器件热疲劳寿命,也可以引入印制板组件的热仿真云图作为其温升条件(见图5)。计算结果如下图6、7所示,可以得到每个元器件的温循寿命,红色代表寿命不达标器件。

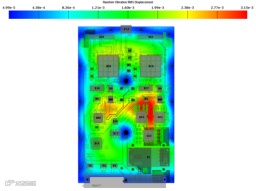

图5 印制板组件温升分布 图6 印制板组件元器件热疲劳寿命分布

图7 印制板组件元器件热疲劳寿命统计

d) 振动寿命计算:设置阻尼系数、频率范围、网格尺寸、引线通孔等详细特征选择,根据有限元方法,其自动划分网格计算印制板组件元器件振动变形和应变云图如下图8、9所示,各元器件振动寿命统计如下图10所示。

图8 印制板组件振动变形分布 图9 印制板组件振动应变分布

图10 印制板组件元器件振动疲劳寿命统计

e) 可靠性预计:根据概率分布计算温循和振动失效分布曲线和综合可靠性失效曲线如下图11所示。可看出振动失效曲线(蓝色)比温循失效曲线(绿色)平缓,其与合格判据(500小时,15%失效率)矩形右侧边相交,说明满足寿命和失效概率要求;温循失效曲线与合格判据矩形上侧边相交,说明其不满足寿命和失效概率要求,温循失效是导致印制板组件可靠性低的主要问题。

图11 印制板组件失效率曲线图

4 结论

印制板组件焊点热疲劳可靠性仿真采用内置解析经验公式计算,其计算速度较快,模型平均计算速度小于1分钟,能够快速得到结论。印制板组件振动疲劳可靠性仿真采用有限元法计算,其计算速度取决于模型的详细程度、网格的精度和计算机硬件配置。印制板组件可靠性仿真方法相比传统有限元方法节省了建模时间、划分网格时间和计算时间,可以快速得到印制板组件的可靠性预计,帮助设计师进行元器件选择、EDA布局、加固设计、故障分析等方面评估。后续需要结合试验进一步验证仿真数据的准确性。

参考文献(References)

[1] 祝耀昌,石鹏颉,程丛高,等. 军用飞机机载设备振动试验要求和有关问题的讨论(一):GJB 150.16/16A 军用喷气式飞机和螺旋桨式飞机机载设备和外挂的振动试验要求及对比分析[J].航天器环境工程,2016,33(2):127-132.

Zhu Y C,Shi P J,Cheng C G,et al. The vibration testing requirements and related problems formilitaryaircraft equipment (I):Vibration testing requirements and comparison of airborne equipment andexternal hanging of military jet and propeller aircraft in GJB 150.16/16A[J]. Spacecraft Environment Engineering,2016,33(2):127-132 (in Chinese).

[2] Dave S,Preventing Thermal Cycling and Vibration Failures in Electronic Equipment [M]. 3th Edition. New York:Wiley,2001:1-2.

[3] 焦扬. 航空航天设备中PBGA器件的失效模式及防测手段[D]. 天津:天津大学,2010:1-2.

Jiao Y. FMEA and failure control method of PBGA application in aviation equipment [D]. Tianjin:Tianjin University,2010:1-2 (in Chinese).

[4] Ravi S,James R W,Che Y L. A damage integral approach to thermal fatigue of solder joints[J]. IEEE transaction on components,1998,12(4):480-491.

[5] 李杨. 混合组装BGA焊点可靠性模拟与试验研究[D]. 哈尔滨:哈尔滨工业大学,2013:18-19.

Li Y. Investigation of simulation and test for reliability of mixed Pb-free BGA/Sn-Pb solder paste assemblies [D]. Harbin:Harbin Institute of Technology,2013:18-19 (in Chinese).

[6] 陈莹磊,王春青,曾超. 基于统计的高密度CCGA封装热循环寿命预测方程[J]. 电子工艺技术,2010,7(4):196-199.

Chen Y L,Wang C Q,Zeng C. Fatigue life prediction equation for high density ceramic column grid array based on statistics[J]. Electronics Process Technology,2010,7(4):196-199 (in Chinese).

[7] Solomon H D. Low cycle fatigue of surface-mounted chip-carrier/printed wiring board joints [J]. IEEE transaction on components,1989,12(4):473-479.

[8] Engelmaier,Wild. Long-term reliability requirements and their assurance for surface mount solder joints for U.S. Air Force (AVIP) Avionics [C]. Proc. 18th Ann. Electronics Manufacturing Sem. Naval Weapons Center,1994:151-165.

[9] IPC-D-279. Design guidelines for reliable surface mount technology printed board assemblies[S]. United States,IPC,1996:36-37.

[10] Darveaux R. Solder joint fatigue life model [C]. Proceedings of TMS Annual Meeting,Orlando FL,1997:213-218.

[11] Blattau N,Hillman C. An engelmaier model for leadless ceramic chip devices with pb-free solder [J]. Journal of the Reliability Information Analysis Center,2007,1:6-11.

作者简介:醋强一,男,1982年出生,陕西西安人,汉族,航空工业计算所,高级工程师,硕士,主要从事机载电子设备可靠性设计