【摘要】汽车传动系是连接汽车发动机与驱动车轮之间的动力传递装置,强度耐久性能是其最基本的性能指标。然而传动系总成及零件结构复杂、工况繁多,在对其进行强度耐久性能分析时手动操作机械重复、耗时较长。本文通过对传动系有限元分析软件的二次开发与整合,建立传动系强度耐久数字仿真平台,实现模型前处理自动化、提交计算自动化、结果后处理自动化及报告自动化,从而达到固化仿真标准、提高仿真效率、提升仿真精度、降低出错率的目的。

【关键词】传动系,强度耐久,自动化,仿真效率

1引言

汽车传动系是汽车发动机与驱动车轮之间的动力传递装置[1],具有减速[2]、变速[3]、差速、倒车和中断动力等功能,能够为行驶中的汽车提供充足的牵引力和行车速度并保证牵引力与车速之间协调变化[4],进而确保汽车在行驶过程中的安全性和平顺性。在研发设计汽车传动系产品时应考虑的因素有:使用寿命及可靠性、空间要求、振动与噪声、重量、动力性、燃油经济性等。其中可靠性和使用寿命是传动系统最基本的性能指标[5],传动系强度耐久性能仿真分析是研发传动系产品时不可或缺的一项重要流程。

而传动系强度耐久分析工况繁多,模型前处理操作机械重复、耗时较长,占据整个分析流程的70%以上;同时由于不同仿真工程师对模型处理缺少规范性、一致性,导致仿真分析结果存在一定误差。随着汽车行业竞争日趋激烈,企业加快新产品研发速度、缩短产品研发周期、提高仿真精度势在必行。

本文通过对有限元分析软件进行二次开发,建立一个标准化的数字仿真平台,可以将繁琐的模型处理操作规范化、程序化,减少人为操作因素引起的结果误差,降低出错率;同时将已有的分析规范、流程和标准产品化、平台化,高度集成传动系强度耐久性能分析的流程,提高工作效率,缩短仿真周期。

2 平台概述

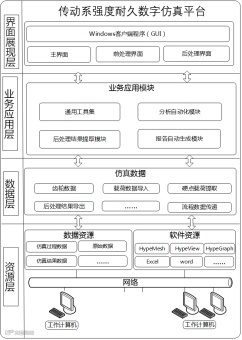

传动系强度耐久数字仿真平台集成了汽车变速器/减速器壳体总成、差速器壳体总成、变速器齿轮轴总成、卡环、齿轮、滚针轴承、悬置支架、驻车机构、齿轮花键毂等12大总成及零部件,覆盖传动系统总成的静强度、刚度、疲劳强度、疲劳寿命、密封性能、工作稳定性等全性能分析工况,将CAE仿真前处理软件、计算分析软件、后处理软件、OFFICE软件等集成到一个窗口,可以提供在一个界面完成传动系任一总成及零件强度耐久性能仿真全流程,而不需要到繁多的电脑程序中去找到相应软件。平台设计秉承“KISS”原则(KEEP IT SIMPLE AND STUPID),操作界面简单明了,功能强大全面,平台主界面如图1所示。

图1 平台界面

2.1 平台架构

平台基于公司现有软、硬件条件及技术储备,采用 Client/Server架构,同时采取分层结构进行开发,平台架构如图2所示。

平台架构主要包括以下组成部分:

1)界面展现层:为工程师完成模型前处理、提交计算、结果后处理及报告生成提供统

一的、易于使用的图形界面;

2)业务应用层:以模块化的方式为工程师提供业务服务;

3)数据访问层:为工程师通过业务应用层访问数据(包括结构化数据和非结构化数

据)提供访问接口;

4)资源层:包括软件资源和数据资源,为系统的运行提供必要的基础支撑。

图 2 平台架构图

2.2 平台接口与系统结构

2.2.1平台接口

平台接口包括:

1)外部接口:平台外部与HyperWorks、Abaqus、 Office等软件之间做接口。

2)内部接口:平台内部各个功能模块采用用户界面的形式去启动调用。

2.2.2系统结构

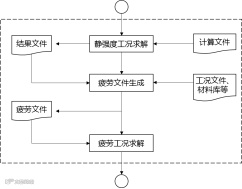

根据仿真分析的一般流程,系统结构包含数据流向和各功能模块的具体分布,包含整个仿真分析自动化过程中所有的输入和输出文件。主要功能模块有前处理、求解计算、后处理、自动化报告及报告后处理模块。平台主流程图、求解计算流程图、结果后处理及报告后处理流程图分别见图3、图4、图5。

图 3 平台主流程图

图 4 求解计算流程图

图 5 结果后处理及报告后处理流程图

2.3 平台开发语言

平台开发语言主要有两种:C#和TCL/TK。平台主体结构采用C#语言实现主界面制作和报告及映射工具相关的功能;TCL/TK语言作为HyperWorks的嵌入式交互界面及主要功能实现的开发语言。

主界面开发采用Microsoft Visual Studio软件开发平台的C#设计语言,Microsoft Visual Studio(简称VS)是美国微软公司的开发工具包系列产品。VS是一个基本完整的开发工具集,它包括了整个软件生命周期中所需要的大部分工具,如UML工具、代码管控工具、集成开发环境(IDE)等等。可以方便快捷的调用各种功能组件,快速开发出使用美观的界面。

仿真过程中的各功能模块及HyperWorks的嵌入式交互界面开发主要采用TCL/Tk设计语言,TCL/TK语言作为HyperWorks的支持的原生设计语言,具有与HyperWorks高度的契合性,及完全一致的界面风格,并且可以直接调用HyperWorks开放的接口。

HyperWorks软件是美国Altair公司的产品,是世界领先的、功能强大的CAE前后处理应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面。

HyperMesh不仅提供了强大的前处理功能,还提供了完善的API(应用程序接口)。可以根据自身的需求利用Tcl/Tk语言结合这些API进行HyperMesh二次开发。Hyperworks功能函数主要有两种形式:一种是“*”命令函数[6],如*createnode;另一种是“hm”命令函数,如hm_getentityvalue。

3 平台功能

传动系统强度耐久数字仿真平台可以辅助工程师快速创建模型、建立仿真工况、批量生成计算文件、批量生成和提交疲劳计算文件、结果后处理、自动生成报告等,达到快速建模和仿真的目的。

3.1 前处理自动化

平台依据传动系12大总成(零件)的仿真分析流程与模型特点,分别定制了一个专用的前处理操作界面。界面集成在Hypermesh菜单栏,包含工具集、模型前处理流程、预后处理以及模型输出四个子模块,操作界面如图6所示。

前处理自动化模块可以实现的功能包括自动导入模型、模型处理、自动创建部件接触关系、批量创建齿轮啮合点、自动创建局部坐标系、批量创建弹簧、批量施加螺栓预紧力、批量创建连接单元、批量加载、自动施加约束等。前处理自动化主要作用为依据工况分析规范,制定科学的分析流程,形成标准载荷模板、标准模型文件模板、标准接触模板、标准的刚性单元建立原则,进而固化规范、降低人工操作误差、提高分析结果的一致性;同时能够有效减少机械、重复的手动操作,大幅提高仿真效率。

图 6 前处理操作界面

3.2 提交计算自动化

平台求解计算模块是一个独立的窗口,提供ABAQUS求解器的本地提交计算功能,工程师可以批量提交作业、设置计算CPU个数、设置并行作业个数等。提交计算界面如图7所示。

图 7 提交计算界面

3.3 安全系数计算自动化

平台安全系数计算自动化模块是一个独立的模块,根据静强度求解结果和关键参数设置,直接批量生成疲劳计算脚本文件,供提交计算使用。具有单独界面展示,按区域划分为路径设置、工况选择、疲劳损伤参数设置、疲劳强度参数设置、计算模型设置、结果文件设置、提交计算等子模块,包含静安全系数计算、疲劳安全系数计算、疲劳寿命计算三种工况,操作界面如图8所示。

图 8 疲劳计算工具界面

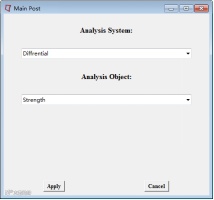

3.4 结果后处理自动化

平台结果后处理模块由二级菜单构成:第一级菜单是独立窗口,可以根据需要选择总成(零件)与分析工况;第二级菜单集成在Hyperview中,包含结果记录、图片截取、载荷步切换、结果类型切换、图片拼接等功能。一级菜单、二级菜单示意图见图9、图10。

图 9 结果后处理一级菜单

图 10 结果后处理二级菜单

结果后处理自动化主要作用为自动提取不同工况及不同载荷步的仿真结果数据,包括:应力、应变、位移、接触压力、错位量、云图、曲线、动画等,并留存相应结果及图片数据,为自动生成报告做准备。对于较复杂结构需要多张图多个视角来表述零件性能的情况,平台提供了图片拼接功能。结果后处理自动化可以将复杂且重复的结果处理公式按模块封装,批量处理仿真结果数据,减少大量机械重复的人工操作,有效提升仿真效率,降低手动操作出错率。

3.5 报告自动化

平台报告自动化界面与后处理自动化界面集成到一个窗口中,窗口图如图11所示。工程师在一级菜单界面选择总成和对应的分析工况后,平台自动匹配相应的报告模板,并调用前处理、后处理过程储存的文件信息、结果数据和图片曲线等,一键生成报告。

平台可以自动识别模型文件中材料名称、零件名称、工况名称等信息,并自动匹配材料库中对应材料的性能参数,按所需参数和规定格式写入报告中;同时平台内部嵌套一套结果数据和图片曲线数据的命名规则,可以将后处理自动化模块存储备用的结果数据和图片数据自动插入到报告模板的相应位置;平台还提供给工程师修改报告模板基础信息的窗口,工程师可以根据项目实际修改窗口默认带入的模板信息。

图 11 报告自动化窗口

报告自动化模块通过数据与图片的自动匹配,可以避免手动生成报告时结果数据多位置写入、插图拼接标注以及重复信息填写等耗时且极易出错的操作,大幅提高工作效率的同时有效降低出错率,保证报告质量。

3.6 报告后处理自动化

报告后处理自动化具有独立的窗口,窗口示意图见图12。报告后处理自动化可以批量将word文件转换成目标格式的PDF文件,并将报告中的关键数据提取出来,自动生成报告附加文件。

图 12 报告后处理界面

4 平台应用

传动系强度耐久数字仿真平台目前已经在多个车型及产品项目中得到广泛应用,生成计算分析报告2400余份:

1)红旗H9车型搭载的DCT400变速器总成强度耐久仿真分析利用该平台在保证仿真质量的同时,仿真效率综合提升37%;

2)红旗H5车型搭载的DCT270变速器总成强度耐久仿真分析利用该平台仿真周期缩短44%;

3)奔腾T77车型搭载的DCT220变速器总成强度耐久仿真分析利用该平台有效提升仿真效率达48%以上;

4)红旗HS7、H5等车型的变速器齿轮轴总成、驻车机构等零件的强度、刚度、耐久等性能仿真周期缩短32%;

5)子功能模块效率提升情况见表1:

表 1 子功能模块效率提升情况

功能模块 |

效率提升(%) |

创建连接单元 |

73 |

施加齿轮啮合力 |

62 |

施加螺栓预紧力 |

83 |

批量创建工况 |

89 |

结果后处理 |

47 |

批量报告后处理 |

92 |

5 总结

传动系强度耐久数字仿真平台搭建了从模型前处理、提交计算、结果后处理、生成报告到报告后处理的全仿真流程自动化系统,集成了传动系多个总成及零部件,覆盖了传动系全工况性能分析,大幅提高工作效率的同时,有效降低了手动操作的出错率,提升仿真精度。

1)重复劳动程序化,提高仿真效率;

2)复杂操作模块化,降低出错概率;

3)企业经验标准化,提升仿真精度;

4)仿真流程平台化,提高系统集成度。

参考文献

[1] 高炳钊, 洪金龙, 陈虹. 汽车传动系统平顺性驾驶品质控制[J]. 控制理论与应用. 2017(7).

[2] 刘钊, 张超. 新型油电混合动力传动装置运行模式应用分析[J]. 同济大学学报(自然科学版), 2008(09):1250-1254.

[3] 时培成, 龚建成. 车辆液压-机械复合传动系统分析与应用[J]. 液压与气动. 2007, 000(004):54-56.

[4] 张震. 基于抽象模型技术汽车传动系NVH仿真流程自动化应用[C]. 第11届中国CAE工程分析技术年会会议论文集. 2015.

[5] 丰飞, 王炜, 唐丽娜等. 空间高精度谐波减速器的应用及其发展趋势[J]. 机械传动, 2014(10):98-107.

[6] 王静,熊秀文,司婷婷等. 基于Tcl语言的后摆臂CAE流程化分析[C]. 西南汽车信息(2016年第11期总第368期). 0.

作者简介:

刘艳玲:工学学士学位,中级工程师,中国一汽研发总院动力总成CAE工程师,主要研究方向为传动系CAE性能开发;