摘要:3D打印中一般采用的FDM熔融沉积技术,其原理是通过对丝状材料迅速加热至一定的温度使其为熔融状态,再从3D打印头中挤出,安装模型切片设置进行逐层堆积成型。其结构设计简单,但打印精度较低,并且受到打印材料的限制,物料在输送过程中会产生热,若3D打印头的温度过高,丝料从喷头喷出逐层堆积成型存在气孔,大幅度降低了精度,所以温度对3D打印喷头的影响不可忽视,也对精度产生了直接的影响。对于3D打印技术仍还在一个不断发展和优化创新的阶段,3D打印喷头也在不断优化。本文主要应用Ansys软件对不同材质的3D打印喷头加热进行数值模拟对比分析。

关键词:熔融沉积技术;3D打印喷头;温度场;热力耦合;Ansys

0引言

随着智能制造技术的发展,3D打印技术也飞速发展起来。传统的机械加工是在原有的材料的基础上,去除材料,然后得到零件,而3D打印是通过材料的层层堆积生产机械零件,所以也叫做增材制造技术。

目前3D打印技术的种类很多,按照打印材质只要有塑料材质3D打印、陶瓷3D打印、金属3D打印等等。主流的3D打印有SLA光固化成型技术、LOM薄材叠层制造工艺、3DP三维印刷技术、SLS选择激光性烧结技术、FDM融熔沉积技术等等,其中熔融沉积成型技术,在国内相对比较成熟,且城北比较低,可以进行彩色打印。融熔沉积技术要把材质进行融化,所以对温度的要求比较高,只有温度合适,在打印过程中材料进行逐层堆积不会产生气孔、喷头堵塞或者粘连堆积等等。为了保证熔融沉积技术中堆积成型的丝料具有成型较高精度的零件,需要对喷头进行预热处理,确保温度差较小,使高温物料在输送至喷头,不会堵塞喷头。

在FDM熔融沉积技术中加热喷头的设计是最关键的部分,一般用的喷头进料方式有两种:柱塞式喷头和锥形螺杆喷头。螺杆式3D打印喷头,丝料通过螺杆式3D打印喷头的进料口进入螺杆中,并经过螺杆与衬套之间的负压腔输送至3D打印喷头,中间通过加热装置,对热熔性丝料进行升温,使其处于熔融状态,并从喷头中挤出,逐层堆积成型。

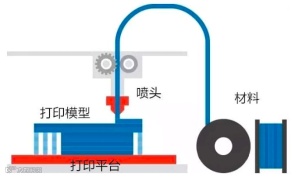

图1 3D打印机结构简图

如图1 3D打印机结构简图所示,打印材料在经过喷头的瞬间被加热融化,一般打印机的喷头有铜和铝合金材质,因为铜和铝合金的导热性能都很好,根据不同的打印材料本文研究对比铜喷头和铝合金喷头,在加热过程中的温度分布和变形情况。温度对3D打印机精度的控制主要在是打印材料和3D打印机喷头的温度上,为了获得较高的3D打印精度要求,对3D打印头进行热力力耦合分析,来得到3D打印喷头的温度分布与热应力的影响问题。

1控制方程

首先,笛卡尔坐标下稳态热分析的方程为:

(1)

(1)

式中,T为固体各个点的温度。

热能的对流现象是通过流动中的液体介质和固体的表面发生热的交换而产生的,在3d打印中螺杆输送的是高粘度的液压油液,液体能与螺杆表面进行强制对流换热。由牛顿冷却方程可得:

(2)

(2)

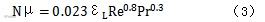

式中,h为对流换热系数;Ts为泵体内表面温度,即螺杆表面温度;TB为泵内流体温度,即液压油温度。对流换热的计算关键在于换热系数的确定,一般对流换 热系数是通过实验方法得到,由于实验的工作量较大,无法得到一个普遍的经验公式,只有依靠经验方法得到,利用相似准测方程:

式中,Nu为努塞尔数;Re为雷诺数;Pr为普朗特数;eL为管长修正系数,eR为弯管修正系数。

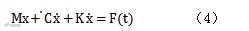

结构线性静力分析用来分析结构在给定静力载荷作用下的响应。通过对经典力学理论的动力学通用方程的求解,计算结构的位移、应力、应变等参数。

结构运动方程为:

式中,M为质量矩阵;C为阻尼矩阵;K为刚度系数矩 阵;x为位移矢量;F (t)为力矢量。

2 3D打印喷头热力分析

2.1 3D打印喷头模型

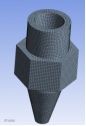

图1 3D打印喷头三维模型

由于3D打印喷头的温度对3D打印模型的精度有一定的影响,本文通过Solidworks对3D打印喷头进行了简易三维建模如图1所示,通过对3D打印喷头的界面绘图,然后在经过旋转形成3D打印喷头的三维模型,导入Ansys Workbench中进行分析。创建热力耦合分析的分析模块,如图2所示。

图2 热力耦合分析模块

3D打印耗材一般采用ABS,PLA等材质,而3D打印喷头的材质一般采用铝、铜等,本文采用铜、铝合金其相关参数如表1。

表1铝合金和铜合金材料属性

参数名称 |

铝合金 |

铜合金 |

宽度(kg/m2) |

2770 |

8300 |

导热系数(W/m·K) |

237 |

389 |

比热容(J/Kg·K) |

875 |

385 |

杨氏模量(GPa) |

71 |

110 |

泊松比() |

0.33 |

0.34 |

热膨胀系数(K-1) |

2.3e-05 |

1.8e-05 |

导热率(W/(M·℃)) |

148.3 |

401 |

2.2网格划分

将Solidworks中建立好的3D打印喷头三维装配模型导入Ansys Workbench中进行网格划分。在进行网格划分中,为了提高网格质量,加快计算时间,本文3D打印喷头网格类型设置为六面体(Hex Dominant),网格节点数(Nodes)为112509,基本单元(Element)为29746,并且设置3D打印喷头材质,其网格划分结果如图3所示。

图3 喷头网格划分

2.3边界条件

在 Ansys Workbench 中“Steady-State Thermal”模块中对3D打印喷头进行温度场分析时,首先要定义边界条件。喷头的内壁温度设置为210℃,外壁温度设置为室温22℃,如图4所示。

图4喷头温度设置

2.4分析结果

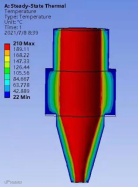

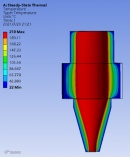

最终分析得到3D打印喷头的温度场;以下为铝合金和铜合金两种材料的分析结果,(铝合金)如图5;(铜合金)如图6。

图5铝合金喷头温度场

由图5可知,加热时喷头内部温度分布均匀,喷头采用铝合金制材料时,腔内壁的最大温度为210℃,进料口外边缘温度最低约为199.92C。

图6铜合金喷头温度场

由图6可知,3D打印喷头采用铜合金制材料时,与铝合金质材料相似,其中3D打印喷头流体经过的内腔和喷嘴的温度最高为210℃, 3D打印喷头的进料口外边缘温度最低约为199.95℃。

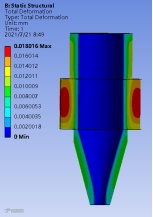

在对3D打印喷头的热分析得出结果后,将上述Ansys Workbench中“Steady-State Thermal ”模块热分析结果中数据传入“Static Structure”模块中进行热力耦合分析。把热分析结果加载到静力分析中,再根据热熔性丝料从3D打印喷头的入口流入进入其内腔,对内腔施加固定约束。最终得到喷头的热应力云图和热应变云图,如图7-图10所示。

图7 铝合金喷头应力云图 图8铝合金喷头应变云图

图9铜合金喷头应力云图 图10铜合金喷头应变云图

从图7到图10中可以看出,相同条件下铝合金材质喷头的的应力最大值为516.22MP变形最大值为0.026mm,铜合金材质喷头的应力最大值为781.01MP,变形最大值为0.018mm。铜合金材质的硬度要大于铝合金材质,所以计算结果跟实际工况比较一致。

3结论

通过上述3D打印喷头的热力耦合分析,得到3D打印喷头的温度场,应力和变形云图,我们可以看出材料的不同应力和变形都有很大的不同,铝合金材质在加热后其变形即热膨胀要大于铜合金材质,喷头腔体的变形会直接影响打印精度。所以喷头材质一般采用铜合金。

参考文献

[1]肖亮,马训鸣,要义勇,谢志宴.3D打印喷头的热力学分析与结构优化设计[J].机械制造,2014,52(07):15-18.

[2]梁宪涛.3D打印喷头的温度分析及控制策略研究[J].黑龙江科技信息,2015(32):195.

[3]林宇,王剑彬,李林升,程兵,伊辉.FDM技术3D打印机打印头结构优化设计[J].机械工程师,2017(02):3-5.

[4]黄江.FDM快速成型过程熔体及喷头的研究[D].内蒙古科技大学,2014.

[5]白鹤,周有源,王核心,何石磊,鲜林云,张振庚.基于ABAQUS的FDM工艺3D打印机喷嘴温度场模拟及结构优化[J].制造技术与 机床,2019(04):41-44.

[6]徐阳,黄玲.基于CFD的含能材料3D打印机喷嘴[J].兵工自动化,2019,38(06):57-61.

[7]覃亚伟,骆汉宾,车海潮,徐捷.基于挤出固化的建筑3D打印装置设计及验证[J]. 土木工程与管理学报,2016,33(01):54-60.

[8]王康,黄筱调,陈勇,吴伟伟.喷墨式水泥3D打印喷头泥浆流动规律分析[J].机械设计与制造工程,2016,45(05):28-31.

[9]高艳芳,豆贺,薛贝贝,李小海.基于FDM的3D打印机的设计研究[J].中国科技信息,2017(Zl):75-76+78.

[10]乔女.ABS材料对讲机外壳设计与3D打印优化成型[J].制造业自动化,2017,39(11):49-55.

[11]王君,陈红杰,龚雅静,汪泉,任军.3D打印机喷头组件结构优化设计[J].组合机床与自动化加工技术,2017(10):157-160.

作者简介:孙军 男 1963年出生 沈阳城市建设学院主要从事计算机集成制造系统、先进数控理论与技术、数字化制造技术、物流工程装备设计与系统仿真等领域的科研工作。主持和参与国家科技部“十一五”和“十二五”科技计划项目二项,建设部科研项目6项,辽宁省及沈阳市科研项目20余项,发表高水平论文80余篇,受到辽宁省、沈阳市科技奖励10余项。