摘要:耐久性不足是正交异性钢桥面板存在的严重问题,优化钢桥面系合理结构设计可以有效提高其耐久性。论文从正交异性钢桥面铺装体系协同受力着手,建立协同的力学控制指标体系。通过有限元软件建立钢桥面系的局部三维模型,系统的研究了钢桥面系的弯拉特性和界面力学行为。结果表明:各控制指标的最不利荷位不同,在对应荷位下进行计算是后续研究的基础;铺装模量和U肋开口宽度对桥面系的受力影响显著,其次是铺装厚度和钢板厚度,横隔板间距影响最小;论文根据研究结果对各参数进行了推荐,为优化钢桥面系合理结构提供参考。

关键词:正交异性钢桥面板;铺装;应力;有限元;协同受力

中图分类号:U443.33 文献标志码:A

0引言

近二十年来,我国的大跨钢桥建设经历了跨越式的发展,正交异性板钢桥面得到了大规模的应用。随着交通量的日益增长和气候等不利因素,正交异性板和桥面铺装疲劳损伤问题日益突出,造成桥面铺装的耐久性不足。钢桥面铺装使用耐久性除了与铺装材料的性能及施工质量相关外,铺装结构的设计也至关重要[1-3]。

与传统的沥青路面结构相比,正交异性钢桥面铺装结构的受力更加复杂[4-5]。肖林[6]等人基于局部仿真模型,发现铺装层厚度等参数会对结构的动力响应产生较大的影响;唐细彪[7]通过疲劳寿命分析,认为合理的构造和桥面铺装可以有效改善结构受力;汪资民[8]等人通过分析桥面铺装层在行车荷载下的受力特性,分析了荷载横向最不利荷位。上述文献的控制指标选择和荷载位置比较单一,缺乏对荷载的纵桥向荷位、力学控制指标及影响参数的系统性研究。因此,论文基于正交异性钢桥面铺装体系协同受力的思想,建立桥面系的力学控制指标体系。基于三维的钢桥面系仿真模型,对荷载位置、铺装参数、构造参数及横隔板间距对桥面系受力特性敏感性影响进行系统性分析,为桥面系合理结构设计提供支撑。

1 模型建立及力学控制指标

1.1有限元模型

加劲肋使桥面铺装体系具有较强的局部受力特点[9-11],因此,论文基于有限元软件ABAQUS,选取一块长6m(3跨)、宽4.2m(7个U肋)的正交异性钢桥面板铺装体系作为模拟对象。采用“tie”模拟层间粘结关系,在模型纵向两端设置简支约束,横隔板底部设置固支约束,采用八节点六面体线性减缩积分单元(C3D8R)进行网格划分。

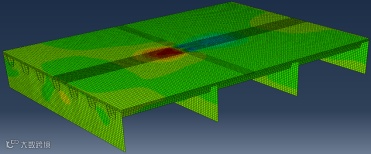

根据《公路钢结构桥梁设计规范》(JTG D64-2015)有关规定[12],荷载选用单轴双轮组140kN,双轮轮胎荷载重70kN,荷载接地面为矩形,荷载作用范围为长度25cm,宽度为20+10+20cm。正交异性板钢桥面铺装系计算结果云图见图1 。

图1正交异性板钢桥面铺装系有限元模型

1.2钢桥面系力学控制指标

正交异性钢桥面铺装系是由铺装层、顶板、纵向加劲肋及横隔板组成以共同承受车辆荷载的结构,纵横向刚度的差异造成了结构反馈上的各向差异。论文基于上述受力特性,综合考虑钢桥面系协同受力,采用以下力学控制指标:

(1)钢板-U肋焊缝应力

正交异性板构造细节的疲劳裂纹是常见的病害,容易发生在钢梁U肋与顶板连接处,这是因为在重复荷载作者用下,顶板焊缝处产生应力集中现象,导致钢板顶板发生疲劳开裂,因此考虑铺装体系协同控制基础上,采用钢板-U肋焊缝处应力作为控制设计指标。

(2)界面粘结力

铺装层与光滑的钢板表面之间容易产生损伤、甚至脱层病害,这是在荷载作用下由材料属性差异引起的极限剪切破坏或疲劳剪切破坏。在雨水等外界恶劣因素耦合作用下,将严重危害钢桥的结构安全。因此采用剪应力与拉拔力作为界面粘结力的控制设计指标。

(3)铺装拉应力

病害调研结果显示,横向裂缝相比纵向疲劳裂缝并不常见,纵向疲劳裂缝几乎是最主要的原发性病害,这是因为在重复荷载作用下,正交异性钢桥面板上大量的纵横肋和纵横隔板上方铺装层表面局部产生较大的负弯矩,因此采用铺装层表面拉应力作为控制设计指标。

2结果与讨论

2.1钢板-U肋焊缝处应力影响因素

2.1.1荷位对钢板-U肋焊缝处应力的影响

荷载施加的位置对结构受力会产生较大的影响,考虑多种轮载横桥向和纵桥向位置组合,选取各控制指标最不利荷载位置组合,在横桥向作用位置上把荷载设置为三种情况,①荷位1:设置轮载中心与一加劲肋中心重合;②荷位Ⅱ:轮载中心与焊缝位置重合;③荷位Ⅲ:轮载中心与两加劲肋边中心重合。在纵向作用位置上,考虑轮载从横隔板向两横隔板跨中移动,轮载中心分别与横隔板正上方、1/8跨、1/4跨、3/8跨、两横隔板跨中重合。

根据实桥常用铺装结构调研,模型铺装结构设置为“上层25mm+下层30mm”,铺装层模量为10000MPa,钢板厚度为16mm,U肋开口宽度为300mm,横隔板间距为2m,分析正交异性钢桥面板铺装体系在不同横、纵桥向荷位下的钢桥面板力学控制指标,计算结果如图2所示。

图2 不同荷位下钢板-U肋焊缝处应力

由图2分析可知:钢板焊缝处应力在横桥向由大到小依次为荷位Ⅱ>荷位Ⅰ>荷位Ⅲ,即轮载中心与焊缝位置重合时应力最大。荷载位于纵桥向1/8跨时,钢板焊缝应力取得最大值,为26.2MPa。与其它荷载位置相比,横纵向最不利荷位下的钢板焊缝处应力最大高出2.74倍,荷位对钢板焊缝应力影响显著。

2.1.2钢板构造对钢板-U肋焊缝处应力的影响

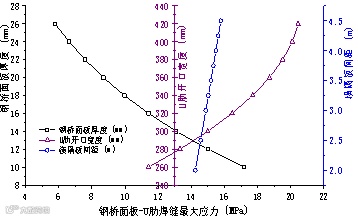

钢板厚度、U肋开口宽度及横隔板间距是钢板构造的主要参数,分别采取钢板厚度范围10mm~22mm、U肋开口宽度范围260mm~420mm、横隔板间距范围2.0m~4.5m,保持单一变量,在最不利荷位基础上开展钢板构造对钢板-U肋焊缝处应力的影响研究,结果见图3。

图3 钢板构造对钢板-U肋焊缝处应力的影响规律

钢板厚度和U肋开口宽度对钢板-U肋焊缝处应力均产生显著的影响,而横隔板间距对焊缝处应力影响较小。当钢板厚度从10mm增大到26mm时,钢板焊缝处应力降低了66.3%;当U肋开口宽度从260mm增大到420mm时,钢板焊缝最大应力增大了79.1%;当横隔板间距从2m增大到4.5m时,钢板焊缝最大应力仅增大了9.7%。

2.1.3铺装参数对钢板-U肋焊缝处应力的影响

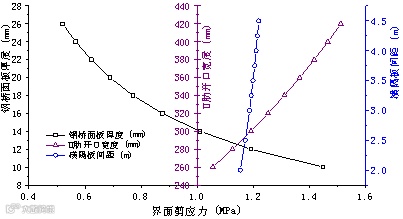

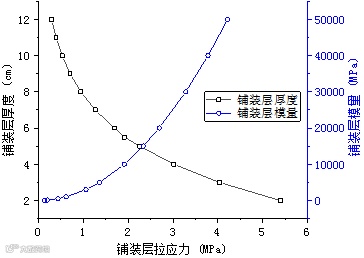

铺装层厚度和模量是铺装结构的主要参数,分别采取铺装层厚度范围2cm~12cm、铺装模量范围50MPa~50000MPa,保持单一变量,开展铺装结构参数对控制指标的影响研究,计算结果见图4。

图4 钢板构造对钢板-U肋焊缝处应力的影响规律

铺装厚度和模量对钢板焊缝应力影响显著,钢板焊缝应力随铺装厚度和模量的增大而减小。当铺装层厚度从2cm增大到12cm时,焊缝最大应力降低了75.6%;当铺装层模量从50MPa增大到50000MPa时,焊缝应力降低了98%。

根据各参数范围内焊缝应力的变化幅度评价影响因素的敏感性,得到影响钢板-U肋焊缝处应力因素的敏感性排序为:荷载位置>铺装模量>U肋开口宽度>铺装厚度>钢板厚度>横隔板间距。

2.2钢桥面铺装界面粘结力影响因素

2.2.1荷载作用下铺装界面受力

荷载位置和有限元模型参数同2.1.1一致,计算结果如图5所示。

图5 不同荷位下钢板-U肋焊缝处应力

由图5分析可知:界面粘结力在横桥向由大到小依次为荷位Ⅱ>荷位Ⅰ>荷位Ⅲ,即轮载中心与焊缝位置重合时应力最大;荷载位于纵桥向两横隔板跨中时,剪应力取得最大值,为0.457MPa。荷载位于横隔板正上方时,拉拔力取得最大值,为0.063MPa。与其它荷位相比,最不利纵横桥向荷位下的界面剪应力最大高出2.54倍,竖向拉拔力最大高出2.32倍,荷位对界面粘结力影响显著。

2.2.2钢板构造对钢桥面铺装界面粘结力的影响

在最不利荷位基础上开展钢板构造参数对界面粘结力的影响研究,计算结果见图6~图7。

图6 钢板构造对界面剪应力的影响规律

图7 钢板构造对拉拔力的影响规律

钢板厚度、U肋开口宽度对界面应力产生显著的影响,横隔板间距对拉拔力影响比较显著。当钢板厚度从10mm增大到26mm时,界面剪应力减小64.1%,拉拔力减小49.8%;当U肋开口宽度从260mm增大到420mm时,界面剪应力增大了43.2%,拉拔力在U肋开口宽度为400m时取得峰值0.631MPa,增大幅度达到71.5%;当横隔板间距从2m增大到4.5m时,界面最大剪应力仅增大了5.7%,拉拔力由0.448MPa减小到0.341MPa后又增大到峰值0.490MPa,增大幅度达到43.7%,随后再次减小。

2.2.3铺装参数对钢桥面铺装界面粘结力的影响

在最不利荷位基础上开展铺装参数对界面粘结力的影响研究,计算结果见图8~图9。

图8 铺装参数对界面剪应力的影响规律 图9 铺装参数对拉拔力的影响规律

铺装模量对界面粘结力影响显著,铺装厚度对界面粘结力影响较小。界面剪应力随随着铺装厚度增加先增大后减小,当铺装层厚度为5.5cm时取得最大值为1.191MPa,增大了13.3%。当铺装层厚度从2cm增大到12cm时,拉拔力减小41%;当铺装层模量从50MPa增大到50000MPa时,界面剪应力增大了20.3倍,拉拔力降低了98%。

根据各参数范围内界面剪应力和拉拔力的变化幅度评价界面粘结力的影响因素敏感性。影响界面剪应力的因素敏感性排序为:铺装模量>荷载位置>钢板厚度>U肋开口宽度>铺装厚度>横隔板间距。影响拉拔力的因素敏感性排序为:荷载位置>铺装模量>U肋开口宽度>钢板厚度>横隔板间距>铺装厚度。

2.3钢桥面铺装拉应力影响因素

2.3.1荷载作用下钢桥面铺装受力

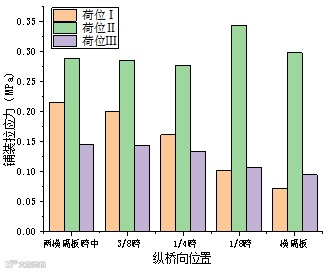

荷载位置和有限元模型参数同2.1.1一致,计算结果如图10所示。

图10荷位对铺装拉应力的影响

由图10分析可知:铺装拉应力在横桥向由大到小依次为荷位Ⅱ>荷位Ⅰ>荷位Ⅲ,即轮载中心与焊缝位置重合时应力最大;荷载在纵桥向位于1/8跨时,铺装层拉应力取得最大值,为0.344MPa。与其它荷位相比,最不利横纵向荷位下的铺装拉应力最大高出3.78倍,荷位对铺装拉应力影响显著。

2.3.2钢板构造对钢桥面铺装拉应力的影响

在最不利荷位基础上开展钢板构造参数对铺装层拉应力的影响研究,计算结果见图11。

图11 钢板构造对铺装拉应力的影响规律

钢板厚度和U肋开口宽度对铺装拉应力产生显著影响。铺装拉应力随着钢板厚度增大而减小,且减小趋势逐渐趋缓。当钢板厚度从10mm增大到26mm时,铺装层拉应力减小88.5%;当U肋开口宽度从260mm增大到420mm时,铺装层最大拉应力增大185%;当横隔板间距从2m增大到4.5m时,铺装层最大拉应力减小21.8%。

2.3.3铺装参数对铺装拉应力的影响

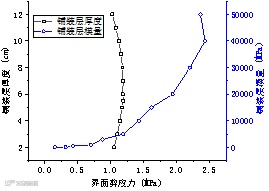

在最不利荷位基础上开展铺装参数对铺装拉应力的影响研究,计算结果见图12。

图12 铺装参数对铺装拉应力的影响规律

铺装厚度和模量对铺装层拉应力影响显著。当铺装层厚度从2cm增大到12cm时,铺装层最大拉应力减小94.5%。随着铺装层模量的增加,铺装层拉应力先增大后逐渐趋缓。当铺装层模量从50MPa增大到50000MPa时,铺装层拉应力增大了28.5倍。

根据各参数范围内铺装拉应力的变化幅度评价影响因素的敏感性,通过以上分析得到影响铺装拉应力的因素敏感性排序为:铺装模量>荷载位置>U肋开口宽度>钢板厚度>铺装厚度>横隔板间距。

4 结论

(1)论文从正交异性钢桥面板协同受力的角度出发,提出了包括铺装层拉应力、界面剪应力、拉拔力及钢板-U板焊缝应力的力学控制指标体系,用于评价正交异性钢桥面铺装体系的弯拉特性和界面安全性。

(2)荷载位置、钢板构造和铺装参数会对力学控制指标体系产生影响。根据综合比较发现,铺装模量和荷载位置对铺装体系受力的影响最大,其次是U肋开口宽度、钢板厚度及铺装厚度,横隔板间距对铺装体系受力的影响最小。

(3)纵合调整各参数大小能够有效提高铺装层抗拉性能、钢板焊缝疲劳性能及界面安全性。因此,综合考虑控制指标随参数的变化趋势和经济型等因素给出各影响参数推荐范围,铺装层厚度不小于5cm、钢板厚度范围16mm~22mm、U肋开口宽度不大于300mm、横隔板间距范围2.5m~3.5m,为合理优化结构设计提供参考。

参考文献

[1] 周跃.铺装层对正交异形板疲劳性能的影响研究[D].长安大学,2015

[2] 吴冲.现代钢桥[M].人民交通出版社,2006

[3] 张清华,卜一之,李乔.正交异性钢桥面板疲劳问题的研究进展[J].中国公路学报,2017,30(3):14-30

[4] 戴露.钢桥面沥青铺装界面应力应变状态试验研究[D].长沙理工大学,2015

[5] 王民.钢桥面沥青铺装层结构型破坏预估研究[D].重庆交通大学,2017

[6]肖林,姚昌荣,李亚东,高荣辉.热轧纵肋与传统纵肋正交异性钢桥面铺装层受力特性对比研究[J].公路工程,2017,42(05):352-358.

[7]唐细彪.某桥正交异性钢桥面板结构受力分析[J].世界桥梁,2015,43(01):32-37.

[8]资建民,路庆昌,黄贤顺,江滔.正交异性钢桥沥青混凝土桥面铺装的力学分析[J].武汉理工大学学报,2008(02):90-93.

[9] Wochuk R. Steel orthotropic decks developments in the 1990s[J]. Journal of the Transportation Research Board. 1999,1688:30-37

[10] 徐军,陈忠延.正交异性钢桥面板的结构分析[J].同济大学学报,1999,27(2):170-174

[11] 童乐为,沈组焱.正交异性钢桥面板静力试验和有限元分析[J].同济大学学报,1997,25(6):617-621

[12] 中交公路规划设计院有限公司.公路钢结构桥梁设计规范[S].JTG D64-2005.人民交通出版社,2015

第一作者:纵焱(1992-),男,数据库系统工程师,毕业于中国矿业大学计算机技术专业,硕士

主要专业方向:时间序列数据分析、钢桥面监测