摘 要:本项目采用有限元模拟仿真技术对楔横轧的成形过程进行模拟仿真,设计选取三种不同的坯料端面形状:平面、锥形面、圆弧面,利用DEFORM-3D软件对不同端面形状轧制坯料进行成形模拟并分析对成形轧件端面凹心的不同影响。研究表明:坯料端面形状为平直面的轧件凹心缺陷最严重,而成形过程需要经过很大累积变形量的轧件,选取锥形面的坯料端面形状时,最终产生的凹心缺陷会小于圆弧面坯料。

关键词:楔横轧;凹心;端面形状;有限元模拟

1 引 言

楔横轧是一种新型高效的金属零件成形先进制造技术。其产品覆盖了包括航空航天、机械、机电、汽车零部件等众多领域,已经成为锻造行业零件生产的主要手段之一[1-2],尤其针对于台阶轴类零件的成形制造方面,选用楔横轧成形技术时,最终轧件产品的成形精度高,并具备效率高、节省原材料等优点,使其广泛应用于航天型号中的结构传动件,以及汽车等轴类件预制毛坯及锻件的生产中[3-4]。

楔横轧成形的产品类型为各种截面为回转体的轴类锻件或预制坯,在工业生产中主要有两个应用方向[5-6],第一种是针对于台阶轴类的结构件,楔横轧成形产品主要包括各行业中的结构传动轴、凸轮轴等轴类零件。第二种是楔横轧复合轧制成形工艺,针对某些精密长轴类零件,根据其结构形式,先通过楔横轧进行预制坯的轧制,即先进行长轴件的体积精确再分配,如结构连杆、控制臂、三角臂、曲柄等。

2 有限元模拟方法

采用楔横轧工艺成形的轴类零件在轧制成形的过程中,径向会产生压缩变形,轴向会产生延伸变形,同时在横向会产生扩展变形,所以在模拟时其材料、几何存在非线性的特点,对成形过程中的边界条件进行定义也具有一定的难度,在最终建模时需要综合考虑以上各种影响条件,尽可能真实的反应出轧制成形过程。基于以上分析,对模拟成形过程进行条件假设:a.刚体部分包括上轧辊、导板、下轧辊,刚塑性体部分为轧制零件;b.不考虑轧件与模具、空气接触时的热传导与交换。由于楔横轧在轧制过程中产生的热可以弥补工件在轧制过程中的热损失且轧制时间短。利用轴类零件的对称性,将能够充分描述问题的二分之一单元作为模型,以提高模拟效率。

轧制坯料选用45#钢(E=206GPa、μ=0.3)材料在不同温度条件下的应力-应变曲线如图1所示。利用三维软件对上轧辊、导板、下轧辊进行建模,转换并导入Deform软件中进行有限元模拟仿真,模型如图2所示。为了缩短计算时间和确保计算结果的精确度,本文模型均采用绝对网格划分,最小单元尺寸设置为1.5mm,最大单元尺寸设置为3.0mm。

图1 45#钢流动应力曲线

Fig.1 Flow stress curve of 45 # steel

轧件直径为40mm,轧辊直径为500mm,轧制温度为1150℃。

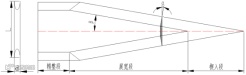

图2 轧制模型几何示意图

Fig.2 Geometric Sketch of rolling model

轧制模拟成形过程中的各工艺参数按照表1中的范围值要求执行。

表1 工艺参数范围值

Table1 Process parameter range value

成形角α/° |

展宽角β/° |

断面收缩率ψ/% |

轧细长度L/mm |

18~34 |

5~9 |

30~70 |

25~75 |

图3 成形过程有限元模型

Fig.3 Finite element model of forming process

3 坯料补偿法

为了避免楔横轧成形过程中凹心缺陷的产生,采用坯料补偿法,结合楔横轧工艺参数与轧制坯料的要求对坯料进行预加工,即将坯料的端面加工成外凸形状以达到凹心补偿的作用。坯料经过加热后,通过楔横轧上下轧辊及导板等模具的作用下轧制成形,因为轧制坯料的两端面为凸形,中间部位的余料相对较多,轧制变形过程中表层的金属流动速率快,所以要根据不同变形量、变形效率的轧制成形过程选用匹配的轧制工艺,以避免轧件成形后产生端面凹心缺陷,从而从根本上避免料头损失。楔横轧成形过程中因为坯料的表面对芯部的挤压作用,金属的表层比芯部流动相较快,进而产生变形体积分配不同步造成凹心,而坯料补偿法是通过改变坯料的端面外形,增加坯料端部横截面上的金属余量,以补偿中心位置凹心缺陷。[8-13]

在对坯料端面进行外凸形预加工时,可以将端面的截面形状加工为三角形、圆形、椭圆形等形状,针对不同的截面形状匹配合理的轧制成形工艺,以实现稳定轧制,避免出现端面凹心缺陷。针对端面预加工形状,本项目选取截面形状为平直面、锥形面、圆弧形面的坯料进行研究。

锥形面、圆弧形面坯料的结构形状如图4、图5所示。另当锥角λ为180°或圆弧角θ为180°时,坯料截面形状为平直面。

图4 锥形面示意图

Fig.4 Sketch of cone surface

图5 圆弧形面示意图

Fig.5 Schematic diagram of circular arc surface

4 锥形面坯料成形过程研究

通过选取不同端面截面形状的坯料进行研究,分析其对最终轧件端面产生缺陷的影响,并选取截面形状为锥形面的坯料作为典型例,研究锥形面坯料在选用不同锥角λ时得到的锥形坯料,同时结合理论分析和位移法研究坯料在楔横轧成形工艺过程中的材料变形及流动规律,进而得到不同锥角λ的异形坯料对最终轧件端面缺陷的影响程度。

楔横轧成形的轧件端面出现凹心缺陷主要是由于表层金属比芯部金属流动快造成的,其凹心的尺寸就是表层金属在轧制轴向产生的位移绝对值与芯部金属的位移绝对值的差值。以位移作为研究切入点,研究锥形面坯料在楔横轧时的金属流动分布规律,本项目中针对坯料端面的横截面选取三个点作为参照试验依据,第一点为截面的芯部(P1),第二点为R/2处(P2),第三点为外表面点(P3),通过有限元模拟仿真对成形过程进行模拟仿真后,在后处理过程中选取P1、P2、P3三点作为点追踪对象,分析三点在轧制成形过程中轴向的位移曲线变化情况。

锥形面坯料的锥角λ设计为130°、150°、180°,通过Deform有限元仿真软件对三种不同锥角坯料进行轧制成形过程的模拟仿真,下图为轧件在不同轧制时间时轧件端面金属轴向位移的变化情况。

图6 P1~P3点的轴向位移与时间关系图

Fig.6 The relationship between axial displacement and time of P1 ~ P3

由上图可以计算出外表面点P3与芯部点P1的轴向位移差绝对值,角度为130°时差值为5.81mm,角度为150°时差值为7.19mm,角度为180°时差值为11.58mm,由此分析可知锥角越大进而导致轴向的位移差值越大。因为锥形面坯料的芯部金属相较于表面金属量较大,而表面金属在沿轧制轴向变形时还会产生沿径向的变形,即径向的滑移减小了锥形面坯料金属在轴向的流动速度。锥角越小产生的径向滑移越大,表面金属产生的轴向位移就越小,位移差也会越小,即在合理的范围内锥角越小最终产生的凹心越小。

5 坯料端部截面形状的选择

选取截面形状为平直面、锥形面、圆弧形面的坯料进行楔横轧轧制的有限元模拟仿真,通过研究不同截面形状的坯料经轧制后的轧件端面凹心缺陷的情况,选择最佳的坯料截面形状以减小或避免凹心缺陷。本项目选用二分之一模型进行有限元模拟,参数设置如表2所示。

表 2 模拟仿真过程中的工艺参数

Table2 Process parameters in simulation process

成形角 α(°) |

28 |

展宽角 β(°) |

7 |

断面收缩率 ψ(%) |

70 |

直径 D(mm) |

40 |

平端面坯料长度(mm) |

50 |

圆角θ(°) |

180 |

圆角端面坯料长度 Lθ(mm) |

63.31 |

锥角 λ(°) |

60 |

锥角端面坯料长度 Lλ(mm) |

97.44 |

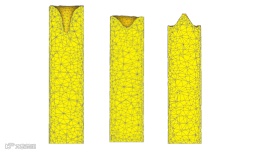

三种截面形状的坯料经过有限元模拟仿真轧制后的轧件截面情况如图7所示。通过对位移差值的计算和模拟仿真后处理过程的测量得出了三种坯料的凹心缺陷深度,平直面、圆弧形面、锥形面坯料轧制后的轧件的凹心深度分别为16.08mm、7.11mm、1.12mm,通过对比可知锥形面坯料对最终轧件的凹心补偿作用最大,其中圆弧形面坯料的角度已经选取了最大值180°,即圆弧形面对轧件最终凹心缺陷的补偿作用比平直面最大也只能提高56%左右。但选用锥形面(锥角采用60°)坯料时的补偿作用可达93.03%,即在轧制大变形程度时锥形面坯料的凹心缺陷补偿作用更加明显。

楔横轧轧制过程中轧件在沿轧制方向变形时,垂直于轧制方向也会发生变形滑移(横向位移),同时锥角角度与横向位移成正比例关系,通过这种金属流动变形的分配,在轧制方向变形位移不断增加时,轧件表层金属和芯部金属的流动均匀性不断提高。锥形面坯料的表层金属相对于芯部金属量较少,增加锥角的角度可以使轧制成形过程中金属发生横向位移的时间延长,进而导致轧制过程中金属在轧制方向变形时的流动速度减小的时间延长,所以坯料选择锥形面时可以有效地避免轧件产生端面凹心缺陷。

图 7 三种轧件的截面图

Fig.7 Section drawing of three kinds of CWR pieces

通过研究分析表明选用锥形面、圆弧面坯料成形出的轧件端面凹心深度远远小于平直面坯料,其中锥形面坯料轧制成形的轧件端面质量最优。

6 试验验证

为了验证有限元模拟仿真结果及理论分析的结论,选用楔横轧机(型号:D46-50×400)对锥形面和圆弧坯料进行楔横轧工艺验证试验,根据原始坯料尺寸计算成形角取28°,展宽角取7°。设备如图8所示。

图 8 实验设备

Fig.8 Test Equipment

试验用锥形面、圆弧面坯料分别选取五组,如图9所示,同时将坯料端面仅加工一端为锥形面或圆弧面,另一端为平直面,进行坯料补偿的对比试验。最终成形轧件沿轧制方向的纵截面经线切割一分为二,针对凹心位置进行位移差测量,测得各轧件的凹心深度值,如图所示。

图 9 异形端面坯料

Fig.9 Shaped end blank

图 10 线切割后平直面轧件

Fig.10 Flat end rolled piece after wire cutting

图11 线切割后锥形面轧件

Fig.11 Tapered end-rolled piece after WEDM

图12 线切割后圆弧面轧件

Fig.12 Curved end-face rolled piece after WEDM

经过实验室测量后各轧件的平均凹心深度如表3所示。

表 3 轧件的平均凹心深度

Table3 average depth of core of rolled piece

坯料截面形状 |

平均凹心深度mm |

平直面 |

15.89 |

锥形面 |

3.41 |

圆弧面 |

3.43 |

a.锥形面坯料的锥角分别为60°、110°、150°时,凹心深度分别为1.22mm、2.71mm、9.08mm,表明轧件的凹心深度随着锥角的增大而增大;圆弧形面坯料的圆弧角为60°、100°、180°时,凹心深度分别为5.35mm、1.95mm和0.76mm,表明轧件的凹心深度随着圆弧角的增大而减小。

b.锥形面坯料的锥角为110°时,当断面收缩率为30%、50%、70%时,凹心深度分别为1.02mm、2.71mm和3.54mm;圆弧面坯料的圆弧角为100°时,当断面收缩率为30%、50%、70%时,凹心深度分别为0.21mm、1.98mm、8.90mm,试验数据表明轧件的凹心深度与端面收缩率成正比,即随着断面收缩率的增大而增大,在小断面收缩率小变形量下,为了最大程度的减小凹心,宜采用圆弧形坯料,反之,宜采用锥形坯料。

综上,工艺验证试验的实物与有限元模拟仿真的结果相互匹配,验证了理论的可靠性,选用锥形面、圆弧面坯料可以大大减少轧件端面凹心缺陷,提升轧件的端面质量。

7 结论

1、锥形面、圆弧面坯料成形轧件的凹心深度远远小于平直面坯料成形的轧件;

2、锥形面、圆弧面坯料在楔横轧成形过程中可以补偿轧件端面产生的凹心缺陷,减小凹心深度;

3、锥形面坯料相较于圆弧面坯料更适合大变形量轧制的需要,锥形面坯料可以获得最小凹心的轧件。

参 考 文 献

[1] 陈乐平,彭文飞,束学道. 基于响应面法的楔横轧非对称轴类件轴向平衡研究[J]. 材料科学与工艺. 2013,21(1): 129-133.

[2] 马振海,杨翠苹,胡正寰. 楔横轧轧件端头凹心影响因素的研究[J]. 锻压技术. 2002,(30):29-31.

[3] 王晓飞,张康生,刘晋平,等. 工艺参数对楔横轧一次成形气门毛坯螺旋痕的影响[J]. 塑性工程学报. 2011,18(4): 39-43.

[4] 梁继才,任广升,白志斌,等. 空心件楔横轧参数对轧件壁厚变化的影响[J]. 农业机械学报. 1996,27(1): 108-111.

[5] 何涛,王宝雨,胡正寰. 偏心圆截面轴类零件的楔横轧成形数值模拟[J]. 锻压技术. 2008,33(1): 53-55.

[6] 闫华军,毛浩恩,王丽娟,等. 楔横轧梯形螺旋齿轴金属流动规律[J]. 塑性工程学报. 2012,19(5): 20-24.

[7] Zeng J, Xu Ch G, Ren W W, et al. Study on the deformation mechanism for forming shafts without concavity during the near-net forming cross wedge rolling. International Journal of Advanced Manufacturing Technology. 2017, vol. 91: 127-136.

[8] Peng W F, Zhang S H, Qiu Y R, et al. Multi-wedge cross wedge rolling process of 42CrMo4 large and long hollow shaft. Rare Metal Mater and Eng. 2016,45(4): 836-842.

[9] Yang C P, Hu ZH. Research on the ovality of hollow shafts in cross wedge rolling with mandrel. Int J Adv Manuf Technol. 2016,83: 67-76.

[10] 刘桂华,蒋智,徐春国,等. 无端头凹心楔横轧精确成形机理及工艺研究[C]. 特种轧制学术交流会论文集. 昆明. 2010.

[11] 柳传,束学道. 圆弧角对楔横轧轧件端部凹心的影响研究[J]. 热加工工艺. 2015,44(15): 101-108.

[12] 张晓英. 无端头凹心楔横轧件精确成形机理数值模拟[J]. 锻压技术. 2013,2(38): 156-160.

[13] 赵静,束学道,胡正寰. 楔横轧多楔轧制光轴表面光滑程度规律研究[J]. 中国机械工程. 2008,19(9): 1108-1110.

作者简介:

刘飞(1991-),男,学士,在职研究生,工程师,主要从事金属塑性成形工艺的研究

通信地址:天津航天长征技术装备有限公司(300462)

鲍益东(1976-),男,博士,副教授,主要从事金属板料成形模拟技术和复合材料成型工艺的研究。本文通信作者。

通信地址:南京航空航天大学机电学院(210016)