摘 要:本文对船体结构规范技术进行了概述,并以屈曲及极限强度规范技术为例,对近年来基于CAE技术开展的一些规范研制工作进行了介绍。中国船级社开展了高级屈曲评估方法研究,国际船级社协会组织开展了散货船油船共同结构规范屈曲规范的改进研究。为了满足船舶工业界对于先进CAE技术的应用需求,以有限元方法为代表的CAE分析方法在船级社规范体系中发挥着越来越重要的作用。

关键词:屈曲;极限强度;高级屈曲;CAE技术;船级社规范

1 船体结构规范技术概述

船级社是编制各类型船舶建造和检验规范的专门机构,同时也是船舶结构设计审图、船舶建造和营运检验的主体,对于保障船舶结构和航运安全起到极其重要的作用。以中国船级社(CCS)为例,逐渐形成了我国海船(含远洋渔船)、内河船舶、海上移动钻井船、固定平台等规范体系,并可以覆盖超大型油轮(VLCC)、超大型集装箱船、超大型矿砂船、薄膜型液化天然气(LNG)运输船、大型车辆运输船等高技术高附加值的船型。

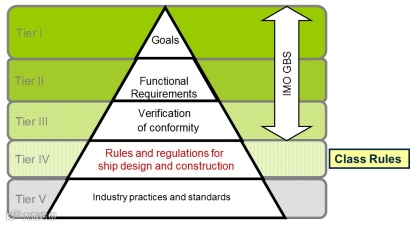

由于航运具有较强的国际属性,船舶规范的国际化也因此得到广泛重视。目前,全世界共有约13亿载重吨入级船舶,中国船级社等12家大型船级社组成了国际船级社协会(IACS),占了其中95%以上的份额,且其中排名前四的就占了70%以上。从上世纪70年代开始,国际船级社协会(IACS)主导编制了包括统一强度要求(UR S)在内的船型统一要求(UR)。从2005年开始,针对国际航运中市场份额最大的散货船、油船两种主要船型编制了共同结构规范(CSR BC&OT),涵盖了结构布置和最小尺寸要求、载荷和装载工况定义、基于船体梁模型的强度评估方法、基于有限元分析的强度评估方法及衡准等,相关规范要求及应用的基本流程如图1所示。

图1 IACS散货船油船共同结构规范要求及应用的基本流程[1]

船级社早期的规范主要是来源于设计经验和营运反馈的经验型规范。如世界上最早的英国劳氏船级社,距今已有300多年历史,其对于航运船舶的评级和船舶设计规范最初就是基于航运人士和保险商在劳氏咖啡馆的综合信息交流建立的。当今,随着船舶大型化、新船型要求的快速迭代、以及轻量化等优化设计要求的出现,基于传统设计、营运反馈的经验型规范已经无法满足行业快速发展的现状及激烈竞争的市场需求。伴随着结构强度通用分析技术的发展,船体结构规范正快速从经验型规范向理论型规范转变。同时,国际海事组织(IMO)主导的行业全球监管要求的提高,尤其是海上安全委员会(MSC)在2010年提出了如图2所示目标型规范体系(GBS)要求之后,更加快了这一转变的步伐。

图2 国际海事组织GBS规范体系要求[2]

总之,船级社新型规范从船舶的总体设计、载荷工况、强度衡准、全生命周期的营运检验和维护方面定义了船舶结构这一复杂产品。基于这一先进的规范体系要求,CAE技术在新颖设计船型及超大型船型的实际及规范标准的研制中发挥了不可替代的作用,成为船舶结构强度评估的核心技术。

2 CCS高级屈曲评估规范技术研究

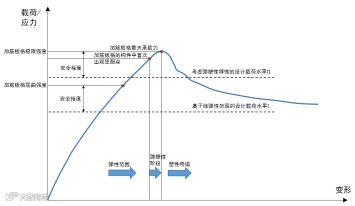

局部结构屈曲导致的破坏是大型船体结构最主要的失效模式之一。在经典的屈曲强度理论中,通常将结构的稳定性问题控制在弹性屈曲范围内。实际上,船体结构由于其布置和构造特点而具有一定的冗余,因此船体结构中的板格局部弹性屈曲并不一定使结构达到危险状态。在弹性屈曲后,结构进入弹塑性变形阶段(后屈曲/塑性屈曲),通过内力重分布,还可继续承受外载,直至结构发生垮塌,如图3所示;此时的外载即为结构的最大承载力,也称为结构的极限能力或极限强度,如图4所示[3]。

在船舶规范中,通常将能够考虑结构的后屈曲和塑性屈曲行为以及加强筋极限强度的非线性屈曲评估方法称为高级屈曲方法。应用高级屈曲方法的目的,是为在确保加筋板格不发生垮塌的前提下,可以充分利用加筋板格的结构极限承载能力,实现更精确的结构强度评估和船体结构轻量化设计。

图3 典型加筋板结构的垮塌分析模型

图4 加筋板结构极限能力分析过程的应力-变形示意图

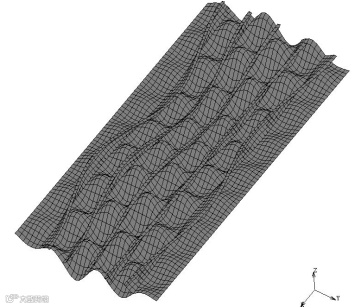

中国船级社从2013年开始系统开展了高级屈曲评估方法的研究及COMPASS-ABA高级屈曲分析软件开发。为了深入理解加筋板结构的力学特性,建立了标准化的有限元模型及计算分析流程,并在ABAQUS上二次开发了自动化的特征值及非线性有限元建模和计算分析软件(COMPASS-ABA-NLFEM)。考虑到加筋板结构的屈曲及极限强度对于初始缺陷的敏感性,采用了通过特征值局部屈曲分析及假设的总体缺陷叠加给出的复杂初始缺陷,如图5所示[3]。通过与IACS相关实验结果的比较,验证了该有限元计算分析流程和软件的正确性。

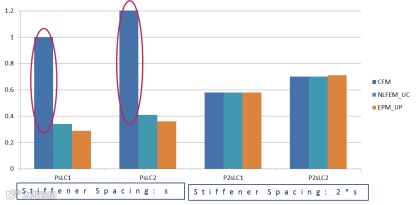

将有限元分析方法和计算结果作为基准,中国船级社参与IACS共同研究建立了计算效率更高的便于规范应用的闭合公式法(CFM),同时联合702所研制了弹塑性屈曲评估方法(EPM),并开发了相应的计算分析软件,如图6所示。其中,弹塑性法能够考虑双轴向、剪切及侧向载荷的联合作用,基于弹性大挠度板壳理论分析和刚塑性分析方法,通过对各种可能的屈曲失效模式分析,最终确定出加筋板结构最危险的失效模式及对应的屈曲能力[4]。

图5 合成后的总初始缺陷(放大100倍)

图6 COMPASS-ABA系列高级屈曲计算分析软件

针对40万吨级矿砂船部分超尺度特殊结构,如长宽比较大且具有扁钢加强筋的双层底实肋板结构,应用高级屈曲方法进行了分析。某横剖面结构设计及双层底实肋板基于CSR规范的屈曲评估结果如图7所示。对于一个典型扁钢加筋板结构,闭合公式法计算结果与非线性有限元计算结果的比较如图8所示,非线性有限元计算给出的失效模式和整体弹性失效模式如图9所示。由图8可见,按照CSR(2020及此前版本)屈曲规范评估的结果与非线性有限元计算结果在数值上存在较大差异;而且相比某骨材间距较大的设计(图示骨材间距2*s),在加密骨材布置后(图示骨材间距s),规范计算给出的结构屈曲强度大幅降低了(屈曲利用因子提高了50%),这与有限元计算结果在趋势上是相反的。这也说明了闭合公式屈曲评估方法在用于超尺度结构设计评估方面存在局限性。

图7 40万吨级矿砂船横剖面结构及双层底屈曲评估结果

图8 40万吨级矿砂船某超尺度板格结构的屈曲利用因子计算结果比较

图9 40万吨级矿砂船某超尺度板格结构的有限元计算结果示例

目前,上述高级屈曲评估方法及软件已纳入中国船级社《矿砂船船体结构高级屈曲评估指南》(2019),并用于大型矿砂船、大型车辆运输船(PCTC)等的结构设计和屈曲强度评估。

3 国际散货船、油船共同结构规范屈曲规范改进研究

散货船油船共同结构规范(CSR)是IACS各个成员船级社共同建立的一套先进的船体结构规范,是满足IMO目标型规范要求(GBS)的第一套船体结构规范。该规范是在原有的IACS散货船共同结构规范(CSR BC)和油船共同结构规范(CSR OT)基础上,通过尽可能协调对船体结构强度的规范要求而建立的,并于2015年推出实施。为此,在IACS的统一组织下建立了10个专题项目组,开展了近5年的研究,如图10所示[2]。该规范总体包括两大部分,第一部分为油船、散货船共同的结构规范要求,包括屈曲规范以及总布置设计、结构设计原则、载荷、船体梁强度、船体局部构件尺寸要求、舱段直接强度分析、疲劳、上层建筑及甲板室和舾装、建造、营运船舶换新衡准等规范要求;第二部分为依据散货船和油船结构的特点,分别给出的一些额外规范要求。

图10 IACS CSR BC&OT规范研制的10个专题项目组及其组织管理

CSR屈曲规范在推出时吸收了CSR BC规范中基于DIN 18800(1990)德国工业标准的闭合公式形式的规范公式,基本保留了原有骨材屈曲能力方程。近年来,随着船舶大型化和高强度钢的广泛应用,像单舷侧散货船、LNG船、LPG船的舷侧结构以及大型矿砂船(VLOC)的双层底肋板等一些横骨架式结构,其横向应力和剪应力对于结构的屈曲强度起到决定作用。对于此类结构,CSR 2020及此前规范公式中的相关简化可能会导致一些不合理的评估结果,如图8所示。

针对此类问题,在接到船舶工业界和船级社的反馈意见后,IACS船体委员会建议对规范中骨材屈曲能力方程等一些列问题进行深入研究,并在2018年成立了专门的PT PH43项目组(Harmonisation of Buckling Requirements in IACS Resolutions)。该项目由CCS担任项目组长,DNV、NK、RINA共同参与,其中针对如图8所示问题的研究情况概述如下。

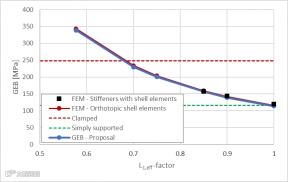

该项目组针对加筋板结构的整体弹性屈曲失效模式,基于各向异性板理论和板壳结构稳定性分析方法,推导了新的整体弹性屈曲能力方程。其中,包括有限元分析等CAE技术在揭示真实结构的力学特性及提供强度评估基准方面发挥了重要作用[5]。提交的规范修改建议已纳入CSR 2021并在IACS官方网站发布,2021年7月1日正式生效实施[1]。

如图11所示,相比CSR 2020规范中基于一维梁柱结构的简化分析模型,显然新提出的基于各向异性板理论的分析模型与实际的物理结构更接近。在基于一维梁柱结构的简化分析模型中,对于骨材带板的面内轴向应力()作用可以精确考虑,但是对于横向应力()和剪应力()的影响,采用了一种等效为侧向载荷的方法。分析表明,该等效方法存在理论缺陷,在适用范围上具有较强的局限性,从而导致了如图8所示某些加筋板结构屈曲评估结果异常的问题。新提出的规范公式解决了该问题,同时对于在单纯的轴向载荷作用下的屈曲能力评估保留了与CSR 2020规范同样的较高精度。

图11 从基于一维梁柱结构的简化分析模型升级为基于板壳理论的二维分析模型[5]

对于前述船型上的一些典型横骨架式结构,基于新的规范公式也能够对结构设计和强度进行更精确的评估。图12是针对某散货船单舷侧结构的整体弹性屈曲强度分析结果,可以看出,基于新规范的结果与有限元计算结果一致,而且新规范能够很好地考虑舷侧板分别与顶边舱和底边舱连接的上、下端部的边界约束作用。图13是针对某舷侧结构采用系列不同板厚(净厚度12mm-18mm)的分析结果[6],比较显示随着板厚增加CSR 2020规范给出的屈曲评估结果的变化趋势并不正确,而新规范给出的屈曲评估结果与有限元计算结果不但变化趋势一致,数值上也吻合得非常好。

图12 单舷侧散货船舷侧结构的整体弹性屈曲强度分析

图13 对于某舷侧结构采用不同板厚设计时的屈曲利用因子计算结果

4 船体梁的极限强度研究

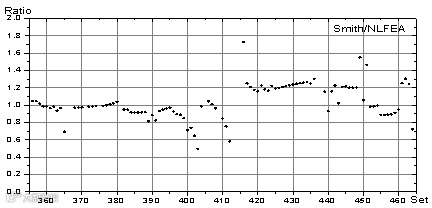

作为最一般的船体结构强度分析模型,船级社规范中通常会首先将整个船体视为一根梁,并对于沿着其长度方向的每一个横截面进行弯曲、剪切强度评估。随着CAE技术和非线性分析技术的发展,基于薄壁梁理论,考虑局部板格、骨材结构屈曲及后屈曲特性的船体梁极限强度评估方法进一步在规范中得到应用。以广泛应用的计算船体梁极限强度的Smith方法为例,将各个结构单元视为相互独立的纵向纤维,而忽略了相邻结构单元直接的相互作用[1]。因此,对于某些船型其给出的船体梁极限强度计算结果与通过非线性有限元法直接计算的结果并不一致。为此,船级社开展了对Smith方法的改进研究,而一些日韩学者则更进一步提出了更精细化的理想结构单元法(ISUM)。

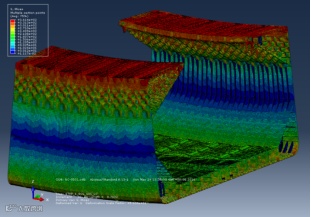

近年来,基于非线性有限元方法进行船体梁极限强度计算分析也得到越来越多的研究和应用,并形成了一些标准的分析流程和规范要求。由于实际船体结构的复杂性,对于一些典型的船体梁极限强度计算分析方法,尤其是一些近似分析方法的准确性和适用性有必要进一步评估。为此,文献[7]中提出了一种基于子结构应变能的分析方法,可用于对各种船体梁极限强度计算分析方法进行评估和比较分析。针对一型典型散货船,首先进行了非线性有限元计算分析,如图14所示。以此结果作为基准,应用该方法对散货船和油船共同结构规范(CSR BC&OT)中的船体梁极限强度计算分析方法进行了评估。如图15所示为分别用非线性有限元法和Smith法计算得到的各个子结构的应变能的比值,显示出对于某些结构单元Smith法的模拟精度相比非线性有限元法还存在一定的差距。

此外,应用子结构应变能分析方法还可以对船体梁极限强度进行灵敏度分析,评估给出各个局部船体结构单元对船体梁极限强度贡献的比例。对某散货船型分析表明,在中垂工况下,甲板结构对于船体梁极限强度的贡献为45.2%,双层底连同甲板结构对船体梁极限强度的贡献为75%。

图14 中垂极限状态下的非线性有限元计算结果(变形放大50倍)

图15 CSR方法与NLFEA方法计算得到的各个子结构结构的应变能比值

5 其他的船体结构屈曲及极限强度规范技术研究

针对船舶工业界对于先进CAE技术的应用需求,如加筋板及船体舱段结构的屈曲和极限强度评估、大幅循环加载下各类型结构的屈曲和断裂分析等,近年来一些船级社发布了一般性的非线性有限元分析规范标准,给出了标准化的结构建模、材料特性模拟方法及结构强度评估规范要求[8,9]。

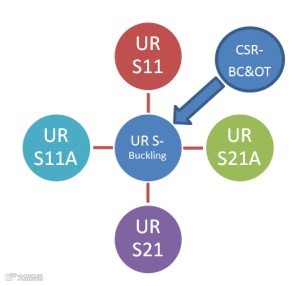

此外,各船级社规范及IACS规范都是船级社长期以来来持续吸收当时的最新技术成果逐渐形成的,导致一些规范要求在目前看来已经过时;在不同时期提出的用于不同船型的同一类型规范要求也存在不一致的情况,因此有必要对相关规范进行更新和协调。目前,IACS成立的PT PH43工作组首先针对UR S11和S11A船体梁强度统一要求以及针对UR S21和S21A舱口盖结构强度统一要求,将屈曲规范进行了协调,如图16所示。后续在IACS新成立的PT PH50工作组中将继续开展各船型结构强度评估规范要求的进一步协调。而在所有相关规范技术研究中,以有限元分析方法为代表的CAE分析方法正在发挥着越来越重要的作用。

图16 IACS规范体系中各船型和结构屈曲规范的协调

6 结论

(1)随着船舶大型化以及结构强度通用分析技术的发展,船体结构规范正快速从经验型规范向理论型规范转变。基于先进的CAE技术,船级社在船体结构强度规范技术研究方面取得了巨大进步。

(2)在屈曲及极限强度规范技术研究方面,中国船级社开展了高级屈曲评估方法研究,成果纳入了中国船级社《矿砂船船体结构高级屈曲评估指南》(2019)。国际船级社协会组织开展了散货船油船共同结构规范屈曲规范的改进研究,成果已纳入CSR 2021规范。

(3)为了满足船舶工业界对于先进CAE技术的应用需求,以有限元方法为代表的CAE分析方法在船级社规范体系中发挥着越来越重要的作用。

参考文献

[1] IACS. Common Structural Rules for Bulk Carriers and Oil Tankers[M]. https://www.iacs.org.uk/publications/common-structural-rules/csr-for-bulk-carriers-and-oil-tankers/, 2021.

[2] Gary E. Horn, Toshiro Arima, Philippe Baumans, Åge Bøe, Hasan Ocakli. IACS Summary of the IMO GBS and the Harmonised Common Structural Rules TSCF 2013 Shipbuilders Meeting[C]. Proceeding of TSCF 2013 Shipbuilders Meeting, 2013.

[3] 中国船级社.矿砂船船体结构高级屈曲评估指南[M]. 2019.

[4] Lu Yining, Qi Enrong. An Elasto-Plastic Buckling Analysis Method for Ship Panel Structures, 2015 World Maritime Technology Conference[C], Providence, RI, 2015.

[5] IACS. Technical Background for Rule Change Notice 1 to 01 JAN 2020 version of Common Structural Rules for Bulk Carriers and Oil Tankers[M]. 2021.

[6] 吕毅宁, 吴嘉蒙. IACS《散货船油船共同结构规范》屈曲规范修改(2020 RCN1)的内容介绍和影响分析, 国际造船公约规范标准动态[R]. 2021, 1(79): 21-31.

[7] Lu Yining, Qi Enrong. An Evaluation Scheme of Ship Hull Girder Ultimate Strength Calculation Methods, 2016 SNAME Maritime Conference[C], Bellevue, Washington, 2016.

[8]. Determination of Structural Capacity by Non-linear FE analysis Methods[M], DET NORSKE VERITAS AS, 2013.

[9] Guidance Notes on Nonlinear Finite Element Analysis of Marine and Offshore Structures[M], American Bureau of Shipping, 2020.

第一作者简介:吕毅宁,中国船级社研发中心,博士,高级工程师,研究方向为船舶与海洋工程结构分析及规范技术。