胡孟君

二重装备重型机械设计研究院(四川德阳,618000)

【摘要】:管件弯曲成型是采用成型模具将锻造空心管件弯曲成设计角度,管材发生塑性大变形,变形率达40%甚至更高。直接弯曲管件,管件变形区会出现明显椭圆形。因此需要在管件中放置支承模,以改善管件椭圆度。本文介绍了应用弹塑性有限元法进行管件弯曲成型仿真研究的基本方法、过程和模拟分析计算结果,得到了成型的主要技术参数,对管件成型工艺提供了分析计算依据。

关键词:管件成型,弹塑性,仿真研究

1. 问题的提出及关键点

工程上经常用到大型弯曲管件,过去通常采用铸件,由于铸造缺陷,管道出现渗漏几率较高。为了提高管件质量,采用锻造+弯曲成型方式来生产弯曲管道,管件的弯曲成型问题就变得十分突出。一般圆形管件在弯曲成型时,弯曲程度较大,管材发生塑性变形,管件变形区出现椭圆形。为了得到形状良好的弯曲管件,需要在管件内放入支承模,再进行弯曲成型。在前期研究中,针对以下的管件进行了试验研究,取得了很大进展。但对直径超过甚至更大管件的成型,试验费用太高。因此对大规格管件的弯曲成型提出了仿真分析的需求。

管件在弯曲时成型时,会发生明显的塑性变形。因此,管材的弹塑性特性及相应的材料分析计算模型建立是进行管件弯曲成型仿真计算的关键条件。管材弹塑性特性通过材料试验得到,典型试件的应力应变试验曲线如图1示。材料分析计算模型则在试验的基础上建立。

图1 管件典型材料应力应变曲线

2. 管件弯成型有限元计算模型

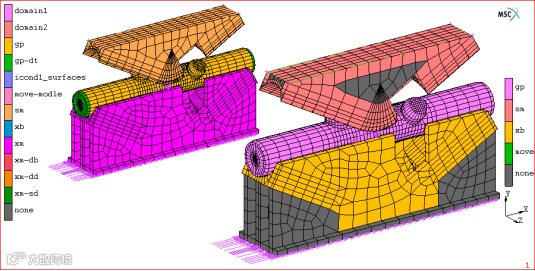

根据模具结构、管坯结构、芯模结构及压机上的成型过程。建立弯管成型有限元计算模型如图2示。图中左为各结构分组情况,右为结构接触关系的定义。

图2 弯管成型有限元计算模型

进行管件成型仿真分析,需要建立准确的材料模型,这也是建立有限元分析仿真分析模型的关键。管件弯曲成型中,模具变形较小一般在弹性范围内;管坯塑性良好,产生塑性大变形。因此,考虑两种材料模型。模具采用弹性材料模型,弹性模量,泊松比。管材在弹性范围内具有相同的弹性模量和泊松比,塑性阶段则根据材料拉伸试验,建立应力应变关系模型,其塑性应力应变曲线如图3左示。管件成型是大变形问题,需要对成型过程适当控制,主要是上模成型节奏控制,控制曲线如图3右示。

图3 管材塑性应力应变曲线及成型速度控制曲线

3.试验管件验证分析

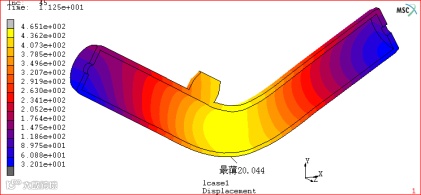

前期采用管件试验件进行成型试验及成型解剖测量。测得关键参数:试验管件最小壁厚。为保证仿真计算模型正确性,对试验管件成型过程进行了仿真分析。得到的管件变形情况如图4示,计算得到管壁最小厚度。壁厚误差仅1.75%。从试验件实际成型与仿真结果对比可见,仿真计算模型总体正确,能够满足仿真分析需要。

图4 验证管件成型回弹状态的变形情况

4.主要计算结果及分析

4.1 成型干涉检验及回弹

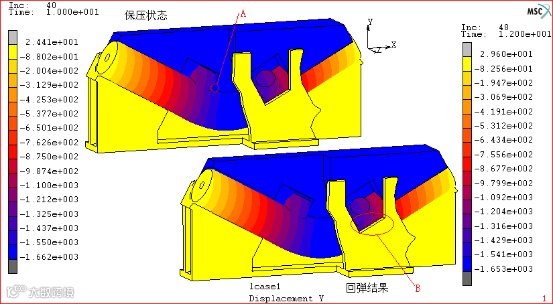

管件保压状态和回弹状态在模具中的情况如图5示,左上是保压状态,右下为回弹状态。

上模主要是刚体运动,成型过程中受变形抗力作用,有弹性变形。管件主要是塑性变形,产生了较大弯曲,对比保压及回弹状态,管件回弹较明显,总体回弹量约达。对管件成型过程的各中间状态进行了与模具的干涉检查,管件与摸具在设定的区域发生接触,无额外接触区。即管件与模具不发生干涉,验证了具设计的合理性。

图5 管件保压状态和回弹状态的竖直位移对比

4.2 管件成型中截面参数

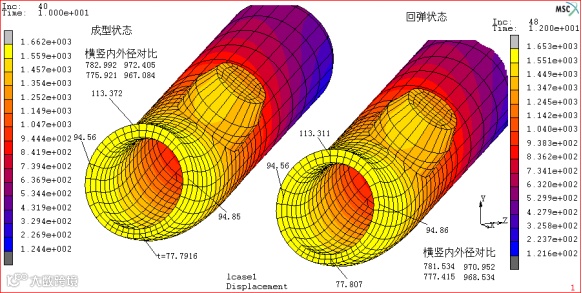

管件成型对壁厚有具体要求,特别是中截面参数,管件横向剖切形状及主要参数如图6示。回弹后状态,中截面受压区管壁厚度,增厚,受拉区管壁厚度,减薄。回弹对壁厚影响基本可以忽略。成型完成后,管件横向和竖直方向内径分别为。管件内孔椭圆度为:0.53%,满足的要求。

图6 管件在成型状态和回弹状态中截面形状对比

管件轴向剖切后的结果如图7示,管壁减薄最多的位置不在中截面,有所偏离。成型状态和回弹状态的最薄壁厚为:。管件壁厚还不能满足技术要求。

图7 管件轴向剖切后的变形图

4.3 管件应力、应变

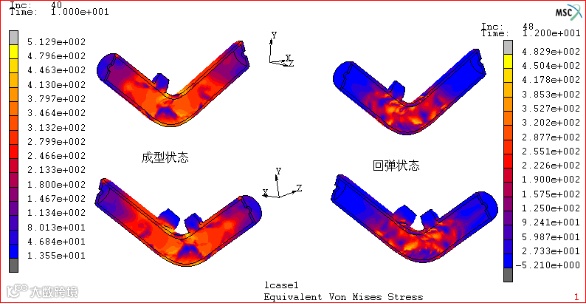

管件成型和回弹等效应力分布如图8示,左为成型状态,右为回弹状态。成型时,最大等效应力约。回弹后,应力最大值仍有。说明卸载后,管件有很高的残余应力,必须进行退火等处理以消除内应力。

图8 管件等效应力分布图

管件成型状态等效总塑性应变(图中左上)及弯曲拉压应变分布如图9示。主要弯曲受压区域等效应变值为0.383;主要弯曲拉伸区域等效应变值为0.344;侧管与主管连接区,等效塑性应变值较高,达到0.559,可能出现局部皱褶,需要进行后处理。

图9 管件塑性应变分布图

主要拉压区域的最大塑性应变约为管材断后伸长率0.56的68.4%,管材塑性能够满足弯管工艺的要求。但侧管与主管连接区,等效塑性应变值高达0.559,加工时应引起重视。

1.结论及建议

1 管件试验件仿真计算结果与实测结果吻合度良好,验证了异形厚壁管件成型仿真计算模型的正确性,可以保证大规格管件成型仿真的可靠性。

2 管件与摸具在设定区域发生接触,不发生干涉,验证了具设计合理性。

3 管件成型,最薄管壁相对中截面有一定偏移,最薄壁厚不能完全满足技术要求,需要采取适当的优化措施。管件内孔椭圆度分别为:0.53%,满足的技术要求。

4 管件成型受拉区最大塑性应变约为材料断后伸长率的70%,管材塑性能够满足管件弯曲工艺要求。但侧管与主管连接区,等效塑性应变值高达0.559,可能出现局部皱褶,需要进行成型后处理。

5 管件成型完成后有较高的残余应力,应进行退火以消除内应力。

2.结束语

在前期管件试验研究及仿真分析基础上,进行了管件管坯尺寸及模型的优化分析,再结合成型矫形技术,公司顺利完成大规格弯曲管件的制造,对提升公司竞争力发挥了明显作用。

[参考文献]

[1] 陈火红 于军泉 席源山 编著,MSC.Marc/Mentat 2003基础与应用实例,科学出版社,2004

3.作者简介:

胡孟君,二重(德阳)重型装备有限公司重型机械设计研究院高级工程师,大学本科毕业,主任工程师,主要从事机械结构仿真分析及结构优化设计。