![]()

热点资讯▕ 知识分享▕ 热门活动

☂ 订阅汽车部件与材料资讯 ☂

本 期 关 键 词

轿车车身 | 轻量化 | 连接技术

摘要:2009年中国以300多万辆的优势,首次超越美国,成为世界汽车产销第一大国,比预计提前了5~6年。中国车市的优异表现,不仅有效拉动了中国本土汽车产业链的发展,也为经济危机条件下世界汽车工业做出巨大的贡献。然而,全球产销第一带来的不仅仅是欣喜,更多的则是压力。中国汽车工业在技术水平、创新能力、品牌影响力以及国际竞争力等方面与世界汽车强国还有明显的差距。与此同时,汽车工业也成为我国能源安全、低碳经济和城市环境的巨大负担,使其发展受到限制,转型迫在眉睫。汽车轻量化作为降低原油消耗和尾气排放的重要手段,已经得到世界各国的高度重视,成为世界汽车强国提高品牌竞争力的重要手段。对全球汽车车身轻量化的方法和发展趋势进行综述,分析车身轻量化技术的发展对焊接与连接的挑战,并对新型的车身连接技术进行分析和评价,以对我国轻量化车身的设计与制造提供有益借鉴。

关键词:汽车车身轻量化 多材料复合 焊接与连接

0前言

截至2010年,全球汽车总保有量首次突破10亿,比2009年增长了近2000 万,而1986年,全球汽车总保有量仅为5亿。据美国Wardsauto杂志分析,2000年以来,全球汽车保有量平均增长3.6%。其中美国是目前最大的汽车拥有国,汽车注册量达2.398亿,中国首次超过日本位居第二,从1680 万一跃到了7800 万,几乎是全球半年的增长率,仅2010年汽车注册量猛增27.5%。汽车保有量的迅速增加充分证明了我国经济的快速发展和人民生活质量的稳步提高,然而也对我国经济和社会发展造成巨大影响,反过来又制约了我国汽车工业的发展。

(1)能源安全。

我国汽油的70%左右是汽车消费的,柴油也有40%左右是汽车直接消费的。据工信部2011年公布的我国原油对外依存度的最新数据,我国原油对外依存度已经高达55.2%,显著超过我国能源安全警戒线,也超过了美国的53.5%。根据“十二五”规划,今后几年我国经济将保持7%左右的增长速度,石油需求将以5%~6%的年均速度增长。由于国内石油产量增幅远低于5%,在目前新能源尚不能大面积替代化石能源的条件下,未来5年我国石油对外依存度还将逐步提高。汽车保有量增加对我国能源安全造成巨大压力。

(2)气候安全。

气候变化问题已成为影响人类社会发展和全球政治经济格局的重大战略课题。发达国家汽车行业CO2排放占国家总排放量25%左右,专家预测我国汽车行业的CO2排放可能占总排放量8%~10%。但随着汽车总量不断增加,汽车排放在我国总体CO2排放中的比例也将增加。我国作为温室气体排放的主要大国,已成为全球关注的对象,面临巨大的国际压力,已经向国际社会承诺到2020年单位GDPCO2排放比2005年下降40%~45%。

(3)环境安全。

一辆轿车每年排出的有害废气比轿车自重大三倍,并且其中含有100多种有害物质。汽车尾气正在成为空气污染的“罪魁祸首”。虽然我国新车行驶标准已经推行到了更为严格的国4阶段,但汽车总保有量的飙升使得总体排放量增加。汽车仍然是机动车里最主要的污染物来源,给城市空气质量带来巨大的环境压力。如何破解汽车工业发展和环境保护的矛盾也成了摆在政府、社会面前一个现实、迫切的难题。

工信部预计到2020年中国汽车保有量将超过2亿辆,由此带来的能源安全和环境问题将更加突出。石油安全将成为制约中国汽车工业发展的第一因素,油耗和排放也将成为中国汽车走向世界的绊脚石。因此,通过各种方式降低原油消耗和尾气排放已经成为中国汽车工艺亟须解决的重大课题。目前,大力推进传统汽车节能减排和新能源汽车产业化已成为中国的国家战略。中国科技部、发改委、工信部以及各地方政府均出台政策鼓励和扶持节能汽车和新能源汽车的研发与产业化,以加快我国汽车产业快速转型,摆脱对传统化石资源和生物燃料的依赖。然而,由于我国电池、电机以及电控三大核心技术目前比较落后,新能源汽车的安全性、续驶里程以及高昂的成本仍然无法满足市场的要求,便其短期内无法成为市场的主流。

汽车轻量化作为降低原油消耗和尾气排放的重要手段得到了世界各国的高度重视,已经成为各国汽车品牌提高自身竞争力的重要手段。研究表明:汽车自重每降低10%,可降低油耗6%~8%,减少CO2排放13%[1],而且当汽车自重降低时,其起步加速性能会更好,制动时的制动距离也会显著缩短。汽车轻量化已经被列入我国“十二五”规划纲要,我国《国务院关于加快培育和发展战略性新兴产业的决定》中也明确指出发展新能源汽车要着力突破材料和结构的轻量化技术。

2012年1月1日,强制性国家标准《乘用车燃料消耗量评价方法及指标》(GB27999—2011)执行,旨在“推动我国汽车节能技术革新,鼓励车辆小型化和轻量化,进一步降低乘用车单车燃料消耗量水平,缩小与国外先进水平的差距,从整体上控制我国乘用车燃料消耗量和二氧化碳排放,使我国乘用车平均燃料消耗量水平在2015年下降至7L/100km左右,对应二氧化碳排放约为167g/km。”根据此标准的目标可以看出,轻量化仍是我国现阶段实现节能减排目标最为重要的手段之一。

汽车车身占整车总重的30%~60%左右,汽车运行过程中约70%的燃料是消耗在车身质量上,使得车身成为汽车轻量化的关键。此外,车身减轻后,汽车动力系统的功耗也会降低,从而有利于减小发动机和减速箱的尺寸,实现整车的进一步减重。因此,车身减重在汽车轻量化中具有至关重要的地位。本文对汽车车身轻量化的方法、要求和发展趋势进行综述,分析了车身轻量化对连接技术的挑战,并对新型的连接技术进行介绍,旨在对轻量化车身的设计与制造提供有益的借鉴。

1汽车车身轻量化方法及发展趋势

1.1汽车车身轻量化的方法

汽车车身轻量化并非是简单地将汽车重量减轻,而是在保证车身的强度和安全性能的前提下,尽可能地降低汽车车身质量,同时要保证汽车车身的制造成本在合理范围内。目前有以下三种手段。

(1)使用轻量化结构。

即以车身零件的强度和刚度要求为约束,借助CAE优化设计方法对零件的结构进行优化设计,通过车身零部件的薄壁化、中空化、小型化或集成化,以减小车身骨架和车身覆盖件的质量或数量,从而达到车身减重目的。优化汽车的结构设计是实现汽车轻量化的有效途径之一。图1a中通过挤压形成的封闭型铝合金空间框架结构(Audispace frame,ASF)、图1b中通过辊压成形的变截面结构零件以及图1c内高压成副车架,都是典型的轻量化结构,在显著减重同时能够有效保证强度和刚度需求。

(2)使用轻量化材料。

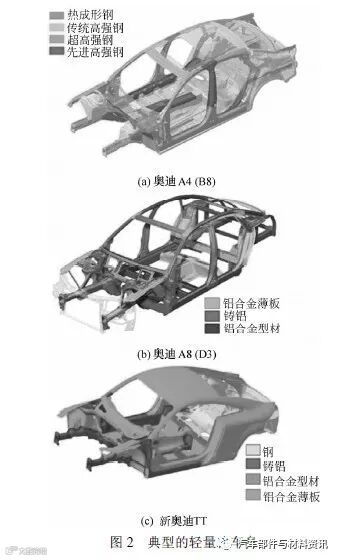

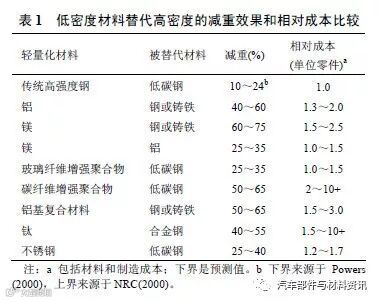

通过大量使用轻质、高强材料实现车身大幅减重已经成为车身轻量化最为主要的手段。这些材料主要可以分为两类:一类是高强钢材料,包括普通高强钢、先进高强钢(Advancedhigh strength steel,AHSS)以及超高强钢(Ultrahigh strength steel,UHSS)。图2a所示的奥迪A4(B8)就是通过大量使用高强钢来实现有效减重;另一类是低密度材料,包括铝合金、镁合金、塑料、复合材料等,图2b所示的奥迪A8(D3)全部采用铝合金制造,具有非常显著的减重效果。表1给出了不同低密度材料替代高密度材料的减重效果,显然通过铝合金替代钢可以获得较好的减重效果,而且成本增加也相对较低。

(3)使用轻量化结构材料。

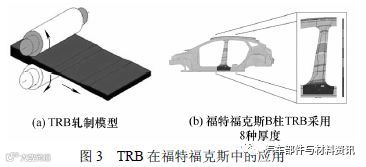

即采用特种加工工艺制成的具有轻量化结构特征的车身用毛坯材料,包括激光拼焊板(Tailorwelded blank,TWB)和连续变截面轧制板(Tailorrolling blank,TRB)。TWB即采用激光焊接技术把不同厚度、不同表面镀层甚至不同原材料的金属薄板焊接在一起,形成冲压用坯料。基于这种技术,工程师可以根据车身各个部位的强度和刚度的需求,像裁缝缝制衣服一样预先“量身定做”所需的拼焊板坯料,然后进行冲压,从而达到节省材料、减轻重量且提高车身零部件性能的目的。TRB指在板料轧制过程中通过计算机实时控制和调整轧辊的间距,获得沿轧制方向上按预定的厚度连续变化的坯料板材。如图3所示,这样的变截面薄板根据零件的强度需求实现材料厚度的按需分配,经加工后制成的汽车零部件具有更好的承载能力,且能轻量化效果显著。TRB继承了TWB根据零件强度和刚度需求变截面的技术,可显著降低车身零件的数量,从而降低车身焊装的复杂性。同时解决了TWB焊缝两侧应力突变以及焊缝存在对成形过程和零件表面质量的不良影响。

轻量化材料为车身轻量化提供了巨大的潜力,但轻质材料的应用需要新的轻量化结构和工艺做支撑。总而言之,轻量化材料、轻量化结构以及轻量化结构材料三种手段相辅相成,为汽车车身轻量化带来更多的空间和可能。要获得最佳的汽车车身轻量化效果,必须以成本和性能为约束,借助先进的数字化手段,充分发挥三者各自的优势,实现三种方法在车身上的合理化和精细化使用。奥迪的ASF车身技术,就实现了轻量化材料和轻量化结构的完美结合,使车身刚度提高了60%,成为全球汽车车身轻量化的典范。

1.2汽车轻量化技术发展趋势

通过使用轻量化材料来降低汽车自重已经得到汽车工业的普遍关注,成为汽车车身轻量化的主流技术。目前主要有以下4种途径。

(1)高强钢板替代普通钢板。

采用高强度钢板代替普通钢板,能使构件厚度减薄,又能保证其使用性能,从而减轻汽车的质量,而且钢铁材料价格便宜、工艺成熟,因此迄今仍然是汽车车身使用最多的材料。1993年美国克林顿政府的PNGV项目就是通过高强度钢替代普通板实现大幅减重。1995年,18个国家32家跨国钢铁生产企业联合提出了“超轻碳钢车身(Ultralight steel auto body,ULSAB)”[7]概念,这种采用高强度钢板制造的车身实现了更薄更轻的结构,使车身减重达25%。目前在汽车中使用的高强钢已经发展到第三代。第一代高强钢具有强度越高延展率越低的特点。全球车企普遍采用的双相钢(Duplexsteel,DP)、相变诱发塑性钢(Transformationinduced plasticitysteel,TRIP)、烘烤硬化钢、热成形硼钢都属于第一代汽车钢;第二代汽车钢通过大量增加合金元素在增加强度的同时提升了钢材的塑性,但是成本较高,限制了其在汽车中的规模应用,代表钢种是孪晶诱发塑性钢(Twinninginduced plasticitysteel,TWIP)。第三代汽车钢的性能和成本介于第一代和第二代汽车钢之间,强度高、可塑性强,性价比更易被企业接受。目前仍然在开发之中,代表钢种为淬火分配钢。由于成本优势,第一代汽车钢仍然是现阶段汽车用钢的主体。同时,在中国市场,通过高强钢替代普通低碳钢板仍然是汽车车身轻量化最为主要的方式[8]。2010年,宝钢与上海汽车集团股份有限公司共同签署了《汽车用钢轻量化战略合作框架协议》,并宣布双方将共同研发、应用汽车用钢轻量化技术,并将汽车轻量化列为上海汽车“十二五”汽车技术发展的一个重要路径。

(2)轻金属材料替代钢板。

铝合金因其密度低、比强度高,在显著减重的同时仍然能够大幅提高车身零部件的刚性。奥迪汽车公司1999年推出的AudiA2便是世界第一款大批量生产的全铝车身轿车,其采用全铝空间框架结构,平均油耗接近3L/100km。2004年问世的捷豹XJ8也是采用全铝车身,其车身刚性比旧款的钢制车身提高了60%,但质量却减少了40%。但铝合金由于成本高,目前在市面上销售的全铝车身汽车只有奥迪A8、R8和捷豹等豪华车型。

(3)复合材料替代钢板。复合材料因为密度低(铝合金的1/3左右)、比强度极高、耐撞击、抗断裂韧度好、减振隔音性能好、可设计性好、耐腐蚀等一系列优点,已经得到汽车工业的重视。但由于成本较高以及许多和复合材料使用相关的技术仍然没有解决,现阶段复合材料在汽车上的应用主要集中在豪华跑车和赛车上,如梅赛德斯—奔驰SLR跑车就通过高强度的碳纤维复合材料制成的车身来大幅降低整车质量,而在普通乘用车上的使用则主要集中在保险杠等零件上。由于其与金属材料相比具有无与伦比的优点,可以预见复合材料在未来汽车车身材料中将占有越来越重要的地位。

(4)多材料混合车身结构。如图4所示,单纯采用高强钢板虽然具有较大的成本优势,但在现阶段条件下采用高强钢进行车身轻量化的空间已经十分有限。采用轻金属虽然可以获得较好的轻量化效果,但是成本仍然较高。复合材料可以获得最佳的轻量化效果,但是成本极高,无法规模应用。综合考虑成本与轻量化效果,德国学者HAHN等[9]提出“多材料轻量化结构”(Mixedmaterialconstructions)概念,认为合理的轻量化应该是“合适的材料用在合适的部位”,多材料结构设计将代表今后汽车车身结构的发展趋势。

2005年,欧盟启动了著名的超轻车项目(SuperLIGHT-Car,SLC)。在德国大众汽车公司的主导下,通过38家汽车生产厂家、汽车零部件供应厂商、高等院校和研究所4年的共同努力,在不显著增加轿车成本的前提下,设计并制造出了减重达35%(101kg)的超轻A级轿车车身。如图5所示[10],为了提高减重的效果,在采用轻量化结构设计的同时,该车身中大量使用了轻金属,尤其是铝合金,并采用了多种连接工艺支撑多材料车身的制造,如弧焊、MIG焊、电阻点焊、冷金属过渡(Goldmetaltransfer,CMT)弧焊、自冲铆接、抽芯铆钉、流钻螺钉、搅拌摩擦点焊和胶接等。目前已经有多款量产的多材料车身,如宝马5/6/7系车身上铝合金的用量都达到了18%以上,奥迪TT/TTSCoupe 车身达到68%,奥迪TT/TTSRoadster也达到58%。通过在全钢车身中逐步引入铝、镁、复合材料等低密度材料,即开发“多材料混合车身”,已经成为全球汽车车身轻量化的必然趋势。

2多材料轻量化车身对连接技术挑战

通过多种材料的混合使用可以有效减轻车身重量,为汽车工业的发展提供更多的机遇。然而,也对车身制造技术,尤其是焊接与连接技术提出巨大挑战。

2.1电阻点焊工艺

电阻点焊因其高效率、低成本、易于自动化等优点在钢制轿车车身装配中长期占主导地位,一辆典型的钢制车身90%以上装配量由电阻点焊工艺完成。然而,多材料轻量化车身由于高强钢的大量使用以及铝钢的混合使用,使得传统的电阻点焊技术面临巨大挑战。

2.1.1先进高强钢的电阻点焊

根据美国达科环球的统计数据,2007年北美汽车用材中高强钢用量达44.6%,其预测2015年则会高达68.5%,尤其是双相钢、复相钢(Complexsteel,CP)、相变诱发塑性钢、孪生诱发塑性钢等先进高强钢以及烘烤硬化钢将大规模应用于汽车车身。高强钢由于含碳量和合金元素增加,奥氏体稳定性显著增加,在焊点快速冷却过程中不可避免会出现淬硬马氏体,导致接头容易产生界面断裂。同时,由于点焊熔核结晶过程具有较强的方向性,导致接头中容易出现合金元素偏析、结晶裂纹和气孔,使接头综合力学性能变差。采用中频逆变直流焊机精确控制能量输入并配合焊后回火可以改善接头性能,但会降低生产节拍、提高车身制造成本。磁控电阻点焊技术已经证明可以宏观上增大熔核直径、微观上细化晶粒,最终显著提高接头的静态强度和疲劳性能,并改善界面断裂(图6),但是要应用在实际生产上还有许多技术问题有待解决。

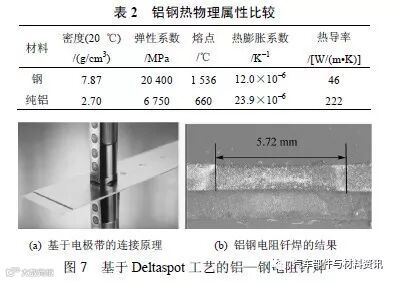

2.1.2铝—钢的异种电阻点焊

由于轻金属和钢在电导率、热导率、熔点等诸多方面的显著差异(表2),以及熔化焊时铝钢连接界面极易形成脆性相,采用传统电阻点焊技术难以实现轻金属与钢的可靠连接。2006年,Fronius公司开发了Deltaspot电阻点焊工艺用以实现铝钢的异种点焊。如图7所示,该工艺通过在铝板侧使用高电阻率的电极带,在钢侧使用低电阻率的电极带,使铝—钢结合面上的铝快速熔化,而钢则保持固态,从而使得铝向钢中扩散形成的脆性相厚度得到控制(小于4μm),实现了铝钢的电阻钎焊。然而,由于铝合金的熔化,接头中铝合金热影响软化比较严重。当焊接热处理强化铝合金时,热影响区强度会损失30%~40%。而对于工作硬化铝合金,由于重结晶,热影响区的强度也会显著降低。

注:轿车车身轻量化及其对连接技术的挑战(下篇)将于近期发布,敬请期待,感谢您的支持

作者:李永兵1, 2 李亚庭2 楼 铭2 林忠钦1, 2

(1. 上海交通大学机械系统与振动国家重点实验室 ;

2. 上海交通大学上海市数字化汽车车身工程重点实验室)

热门活动推荐

立即预登记、快速扫码入场、享多重豪礼!

▼

主机厂、OEM、Tier One行业大咖

可现场领取精美礼品一份、精彩好礼送不停

普通观众也可现场抽奖、赢取丰厚奖品。

本届展会主要是为了展示我国近年来汽车轻量化产业发展的重要成果,展览主题是轻量化车身及先进制造和轻量化新材料与技术应用。展品类别包括:汽车轻量化研发重要成果、轻量化车身、汽车轻量化部件、车用高轻度钢、车用有色金属合金、车用其他轻量化材料、非金属复合材料、车用化工新材料、材料成型技术与设备、加工技术与设备、元件/模块、相关材料结合技术、为减少汽车重量的其他技术、工艺与仪器等。

热忱欢迎与此领域相关的行业朋友前来参展参观参会。

CIAIE 2018展览日程

展览地点:上海汽车会展中心(博园路7575号)

展览时间:2018年8月15日-17日

CIAIE 2018同期举办

2018第五届中国国际汽车轻量化技术成果展览会

2018第二届中国上海国际汽车座椅创新与技术应用展览会

2018第四届全国车辆用胶粘剂/密封剂高峰技术论坛(8月13-14日)

2018全球汽车内外饰技术创新与新材料新技术论坛(8月13-14日)

汽车轻量化采购配对会(8月16日)

未来汽车新趋势-2018汽车智能座舱创新论坛(8月17-18日)

组委会联系方式:

英佛会议展览(上海)有限公司

唯一官网:www.ciaie.com

电 话:021-66871823

手 机:13917965108(24小时咨询热线)

传 真:021-51062285

E-mail:china_expo@foxmail.com

长按

关注我们

汽车部件与材料资讯

最前沿的学术知识分享

最新的行业热点资讯

点击"阅读原文",进入预约登记