![]()

热点资讯▕ 知识分享▕ 热门活动

☂ 订阅汽车部件与材料资讯 ☂

本 期 关 键 词

轿车车身 | 轻量化 | 连接技术

2.2 胶接技术

胶接技术是通过胶粘剂与被连接件之间的化学反应或物理凝固等作用将材料连接在一起的连接技术。胶粘连接以其良好的抗疲劳性、隔音性、减振性在现阶段的车身制造中有着广泛的应用,目前在SGM和SVW所有的车型上都大量使用了胶接技术。捷豹X350 上用胶量高达154 m,以显著提高整车的安全性和舒适性。

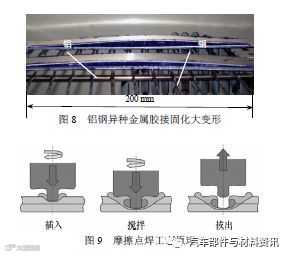

对于多材料混合车身,由于胶接技术不存在熔化问题,而且可以隔绝异种金属接触从而避免电化学腐蚀,因此具有明显的优越性。然而,多材料车身的胶接却面临前所未有的挑战。在高温烤漆固化的时候,由于铝钢热膨胀系数差异较大,会导致车身结构产生严重变形,并使胶粘接头失效,如图8所示。陶氏化学已经开发出双组分常温固化胶以解决高温固化引起的大变形,但是这些双组分胶的力学性能要明显低于目前大规模使用的单组分胶,而且在与单组分胶一起使用时存在较大的问题。

2.3 固相连接技术

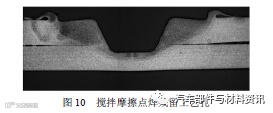

搅拌摩擦点焊(Friction stir spot welding,FSSW)作为一种固相连接方法,热输入低,可有效控制铝钢结合面金属间化合物形成,在铝钢异种连接方面具有很大优势,其原理如图9 所示。2006 年Mazda宣称开发出全球第一个基于FSSW的铝钢连接技术,然而迄今该技术仍局限于非承载部件连接。这是因为高强钢的应用使得针对铝合金设计的FSSW技术面临巨大挑战。

(1) FSSW 工艺会产生一个与搅拌针形状一致的工艺凹孔(图10),该孔会大大降低接头承载面积,从而削弱接头力学性能。通过金属回填可以消除工艺孔,但需要复杂的控制系统和较长的工艺时间,难以满足汽车车身的高生产节拍要求。

(2) 高强钢变形困难,需更多的热量来软化金属,因此需要更多的工艺时间以产生更多的摩擦热。

(3) 与铝合金相比,高强钢热导率很低,摩擦热很难通过钢板快速散出去,导致搅拌针温度很高,在高速摩擦中容易发生磨损失效。对于钢,符合要求的搅拌头材料往往是难熔金属合金或者结构陶瓷,但价格极其昂贵,无法规模应用于汽车工业。

2.4 机械连接技术

无铆钉铆接和自冲铆接是汽车车身中应用最为广泛的两种机械冷连接技术,它们不需要预冲孔便可实现汽车板的连接,而且对连接对象的表面清洁度和氧化层不敏感,同时具有电阻点焊技术的高效率和易于自动化等特点。

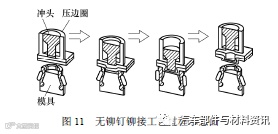

2.4.1 无铆钉铆接

无铆钉连接(Clinching)技术,又叫“冲压铆接”,1897 年由德国人发明。如图11 所示,无铆钉连接是利用板件本身的冷变形能力,对板件进行压力加工,使板件产生局部变形而将板件连接在一起的机械连接技术。目前国际上提供该工艺装备的公司主要为德国的TOX和美国的BTM(注册商标为Tog-L-Loc)。因为成本低的优势,无铆钉铆接工艺已经在国外汽车工业中普遍应用。国内SVW 的途安、波罗、斯柯达明睿、斯柯达晶睿,以及SGM的爱维欧、科鲁兹、别克英朗、迈瑞宝、君越、君威都采用了TOX 的技术与装备。

如图12 所示,无铆钉铆接主要有直壁整体下模和分体下模两种形式。其中前者的模具是一个整体,模具结构简单。后者模具结构相对复杂,模具中存在活动部分,在连接时下模在金属的作用下向侧面滑开,使金属材料能够充分从而形成塑性镶嵌,所以其强度也较高。无铆钉铆接接头强度是由颈厚值和嵌入量决定的,颈厚值决定抗剪强度,嵌入量则决定剥离强度,同时接头底厚对强度也有重要影响。但总体而言,无铆钉铆接接头的剥离强度和疲劳强度都比较低,所以通常只用在发动机罩、行李箱盖等非承载部位。

2.4.2 自冲铆接

1985 年基恩·琼斯在英国创建Henrob 公司,研发和生产出世界上第一套自冲铆接(Self-piercingriveting,SPR)设备。此后,美国EMHART 公司与德国BOLLHOFF 公司也相继开发出了自冲铆接设备。Henrob 公司作为行业的领导者,在全世界范围内有超过5 300 套设备在运行,其在欧洲市场占有率高达70%,中国目前有60 多套。如图13 所示,自冲铆接是通过半空心铆钉刺穿上层板并与下层板之间通过塑性大变形形成机械自锁来实现。要形成一个合格的自冲铆接接头,必须遵循三个基本原则。

(1) 铆钉腿部在驱动杆的推动下刺穿上层板材,否则无法与下层板之间形成自锁。

(2) 铆钉腿部要在下层板中呈喇叭形张开,以使下层板能够勾住张开的铆钉腿,从而形成机械自锁。在外观满足要求的情况下,接头强度可通过图13b 所示的底切量大小来衡量。

(3) 下层钢板不能被穿透,以保证接头具有良好的气密性和抗腐蚀能力。

目前,自冲铆接方法已广泛应用于奥迪、宝马、捷豹、沃尔沃、通用、福特和戴姆勒—克莱斯勒等公司铝合金合身的制造,接头疲劳强度可达电阻点焊的2 倍。国内在自冲铆接方面研究起步较晚,近几年天津大学、华东交通大学以及清华大学等围绕铝合金做了大量的理论和试验研究。上海交通大学针对铝钢异种连接研究了凹模、铆钉尺寸等工艺要素对铝—钢自冲铆接质量的影响规律。总而言之,SPR 由于没有热输入,已经成为最具潜力的多材料车身连接方法。然而,高强钢的引入使得SPR 工艺面临巨大挑战。

(1) 如图14 所示,高强钢变形困难,从钢铆向铝时铆钉内会形成空腔,而从铝铆向钢时,铆钉腿部难以使下层钢板产生足够塑性变形以形成自锁。由于高强钢延展率低,容易出现铆穿缺陷。另外,铆钉也容易因强度不足发生墩粗甚至开裂。通过预热可明显改善高强钢铆接性能,但难以应用于生产。

(2) 铆枪需要承受更大的铆接力,容易产生变形,难以保证铆钉和凹模的同轴度,导致接头质量稳定性降低。

3 新型的多材料连接技术

随着超高强钢、复合材料等材料的应用,传统的连接方法已经难以满足多材料车身制造的需求。为迎接多材料轻量化车身挑战,世界各国已经提出许多新型连接方法。机械连接方法在异种金属连接方法具有无与伦比的优势,受到较多的关注。

3.1 FDS 技术

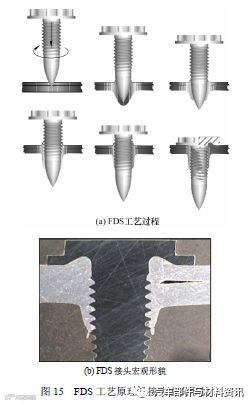

流钻螺钉(Flow drill screw,FDS)发明于1990年,1996 年首次应用于莲花轿车车身框架的连接。由于采用手持夹具进行装夹,整个装配过程的时间和精度不好控制,使得该工艺使用受到限制。20 世纪90 年代末,Weber Schraubautomaten 为EJOT 公司开发了RSF20S 螺钉驱动系统,RSF20S 的问世实现了FDS 工艺的自动化生产,并增大了可连接板材的厚度,于2000 年首次用于Audi A4 后轮罩连接。在过去五年中,许多欧洲汽车厂商开始使用FDS 技术,如捷豹XK 和X150,奥迪R8、A8、TT Coupe、A6 等,其中新奥迪A8 上有多达740 个流钻螺钉。欧洲的尼桑、路虎、保时捷、宝马等众多汽车品牌也都引入了流钻螺钉连接工艺。目前全球已经有德国、意大利、英国、丹麦、匈牙利、波兰六个国家在汽车中使用了该技术。

如图15 所示,FDS 工艺通过螺钉的高速旋转软化待连接板材,并在巨大的轴向压力作用下挤压并旋入待连接板材,最终在板材与螺钉之间形成螺纹连接,而中心孔处的母材则被挤出并在下层板的底部形成一个环状套管。其优点如下:① 因为螺钉不需要变形,因此可以用来连接包括超高强钢、铝镁合金、复合材料在内的任何材料及异种材料;②螺钉高速旋转可以软化金属,因此可在较小变形的情况下实现单边连接,使得连接更加方便;③ 铆钉可以拆卸,回收方便。但是该方法也有其明显的缺点:① 因为下层板要钻穿,因此接头的防腐蚀能力会降低;② 工艺结束后螺钉前端必须露出于挤出套管之外,加上尖头的过渡部分,使得螺钉尺寸较长,如果大量使用会增加车身自重,同时过长的露出部分也会对车身的设计与制造产生影响。

3.2 FBJ 技术

为了解决残留工艺孔和搅拌针软化带来的问题,从2008 年迄今,在美国自然科学基金、美国能源部以及日本教育部的支持下,美国Brigham YoungUniversity 和日本东北大学提出了一种叫做摩擦塞焊(Friction bit joining,FBJ)的技术。如图16 所示,FBJ 采用可消耗的搅拌针(用低成本合金结构钢制作)替代传统的非消耗搅拌针,解决了搅拌针的高温软化失效问题;在焊接结束后,搅拌头与夹持部位通过剪断实现分离,使搅拌头留在接头中,从而解决了残留工艺孔问题。但是该工艺会产生较大的变形,而且实心铆钉会影响轻量化效果。

3.3 阶梯冲头无铆钉铆接技术

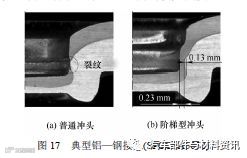

无铆钉铆接技术因为成本低的特点,在2011年9 月份于德国亚琛大学举办的第十届ICTP 大会上受到较多关注。日本丰桥科技大学的ABE等提出了一种新型的阶梯形无铆钉铆接冲头,以提高铝钢异种铆接的可铆性范围以及接头强度。研究发现,通过阶梯冲头代替传统冲头在铆接钢—铝板组合时可以有效避免上层钢板发生断裂失效(图17),而在铆接铝—钢组合件时可以增加上层铝板在冲头一侧的剩余壁厚,进而提高接头强度。

3.4 电致塑性自冲铆接技术

考虑到高强钢在自冲铆接时变形困难,使得设备吨位大幅提升,而且成形质量下降,上海交通大学车身设计与制造技术研究所提出了一种称为电致塑性自冲铆接(Electro plastic self-piercing riveting,EP-SPR)的方法,其试验装置原理如图18 所示。通过与传统的自冲铆接接头比较发现,外部直流电场的短时间作用可以降低先进高强钢DP780 的变形抗力,增加接头的底切量,同时铆钉的镦粗现象也得到缓解。但如何实现SPR 系统和直流电源的无缝集成,成为该技术应用的技术关键。

4 结论

(1) 轻量化材料、轻量化结构以及轻量化结构材料三种手段在车身上的合理化和精细化使用为车身轻量化带来更多的空间和可能。多材料车身成为全球汽车车身轻量化技术发展的必然趋势。

(2) 连接技术成为制约多材料车身制造的关键。传统的电阻点焊技术以及单纯的自冲铆接技术已经不能满足多材料车身发展的需要。

(3) 多材料车身的制造需要多种工艺的支撑。机械连接与固相连接相复合成为未来汽车连接技术发展的新方向。新型的复合连接技术距离生产应用仍有较大距离。

来源:汽车部件与材料资讯编辑整理

作者:李永兵1, 2 李亚庭2 楼 铭2 林忠钦1, 2

(1. 上海交通大学机械系统与振动国家重点实验室 ;

2. 上海交通大学上海市数字化汽车车身工程重点实验室)

热门活动推荐

立即预登记、快速扫码入场、享多重豪礼!

▼

主机厂、OEM、Tier One行业大咖

可现场领取精美礼品一份、精彩好礼送不停

普通观众也可现场抽奖、赢取丰厚奖品。

本届展会主要是为了展示我国近年来汽车轻量化产业发展的重要成果,展览主题是轻量化车身及先进制造和轻量化新材料与技术应用。展品类别包括:汽车轻量化研发重要成果、轻量化车身、汽车轻量化部件、车用高轻度钢、车用有色金属合金、车用其他轻量化材料、非金属复合材料、车用化工新材料、材料成型技术与设备、加工技术与设备、元件/模块、相关材料结合技术、为减少汽车重量的其他技术、工艺与仪器等。

热忱欢迎与此领域相关的行业朋友前来参展参观参会。

CIAIE 2018展览日程

展览地点:上海汽车会展中心(博园路7575号)

展览时间:2018年8月15日-17日

CIAIE 2018同期举办

2018第五届中国国际汽车轻量化技术成果展览会

2018第二届中国上海国际汽车座椅创新与技术应用展览会

2018第四届全国车辆用胶粘剂/密封剂高峰技术论坛(8月13-14日)

2018全球汽车内外饰技术创新与新材料新技术论坛(8月13-14日)

汽车轻量化采购配对会(8月16日)

未来汽车新趋势-2018汽车智能座舱创新论坛(8月17-18日)

组委会联系方式:

英佛会议展览(上海)有限公司

唯一官网:www.ciaie.com

电 话:021-66871823

手 机:13917965108(24小时咨询热线)

传 真:021-51062285

E-mail:china_expo@foxmail.com

长按

关注我们

汽车部件与材料资讯

最前沿的学术知识分享

最新的行业热点资讯

点击"阅读原文",进入预约登记