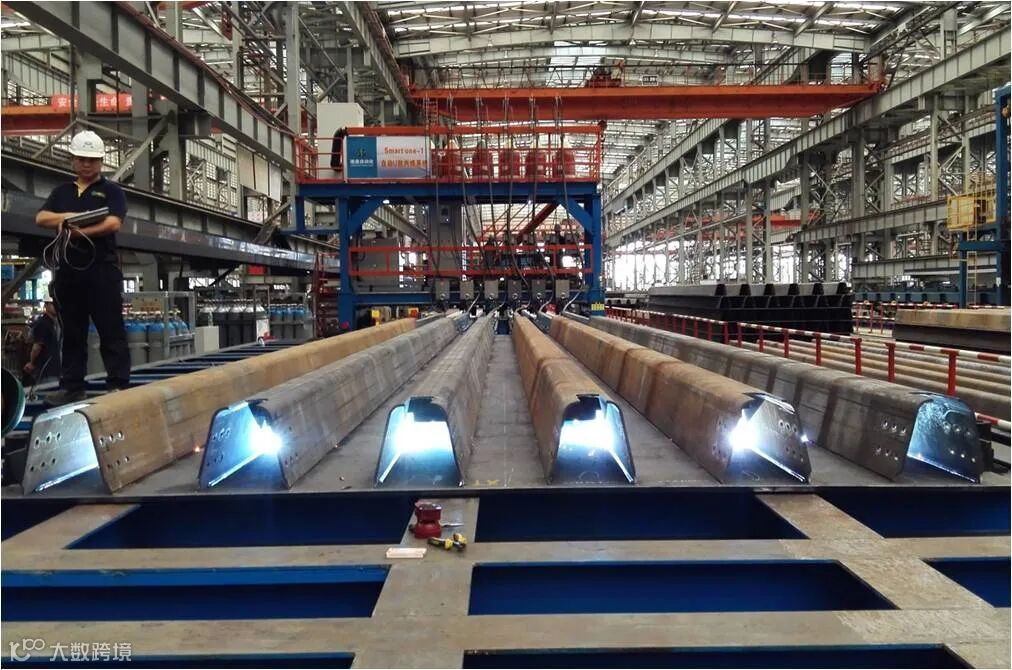

正交异性钢桥面板结构桥梁

(武船重工股份承建的棋盘洲长江大桥)

桥梁疲劳问题

世界上很多宏伟的现代大桥,都采用了正交异性钢桥面板。该结构将面板、纵肋(U肋)和横梁通过焊接连接在一起。

正交异性钢桥面板的主要优势体现在其重量较轻,这种重量优势对于大跨度桥梁极其有利。但由荷载条件、结构体系、构造细节设计和初始制造缺陷等多种因素所决定,大量已建桥梁的正交异性钢桥面板呈“低龄化”,部分钢结构桥梁建成通车十多年就出现了大量疲劳裂缝。

正交异性钢桥面板疲劳问题作为世界性难题,成为制约钢结构桥梁应用和发展的瓶颈问题。其中,因U肋与桥面板连接焊缝焊根应力集中而导致的桥面板疲劳开裂危害最为严重,难以发现且加固困难。

破解世界性难题

世界首条U肋内焊自动化生产线

正交异性钢桥面板U肋内焊成套技术填补了国内外空白,科技成果被院士专家组鉴定为“国际领先”,于2017年荣获集团公司科技进步奖。

U肋内焊技术在桥梁工程中的成功应用受到了业界的高度关注,基于U肋内焊技术的正交异性钢桥面板疲劳性能成为业内一大研究热点。研究结果表明,实施U肋内焊技术实现双面焊接,彻底解决了传统U肋单面焊焊根极易疲劳开裂问题,U肋与桥面板连接焊缝疲劳强度得到大幅提高。

2016年后,以U肋内焊技术为基础,业内对U肋双面焊工艺及设备开展了进一步研究,开发了U肋双面埋弧全熔透焊接技术,对于常规8mm板厚U肋,免开坡口、内外各一道埋弧焊,实现全熔透焊接,超声波探伤一次合格率达98%以上,进一步提升了桥面板U肋的焊接质量和焊接工效。

成果应用如雨后春笋

供稿 | 武船重工股份

图文 | 张 华

编辑 | 谢金谷

审核 | 杨 芳、谢 恒

—END—

欢迎识别上方二维码关注我们