让设备的状况可视化,提高设备的效率

妨碍设备稼动的浪费

妨碍设备稼动的浪费有:

故障的浪费

偶尔停机的浪费

换线·调整的浪费

机能低下的浪费

机械不良的浪费

为了避免这一系列的浪费,让设备状况可视化。机器作业周期时间·停线时间·计划停机时间·设备点检时间·换线时间等,都要每日记录,维持,管理。这不仅仅是为了追求一个数值,而是运用“机械换线时间曲线图”将改善的目标纳入其中,让作业人员时刻把握进展,意识到这个改善项目。

工件装卸时间·自动传输时间的动作改善

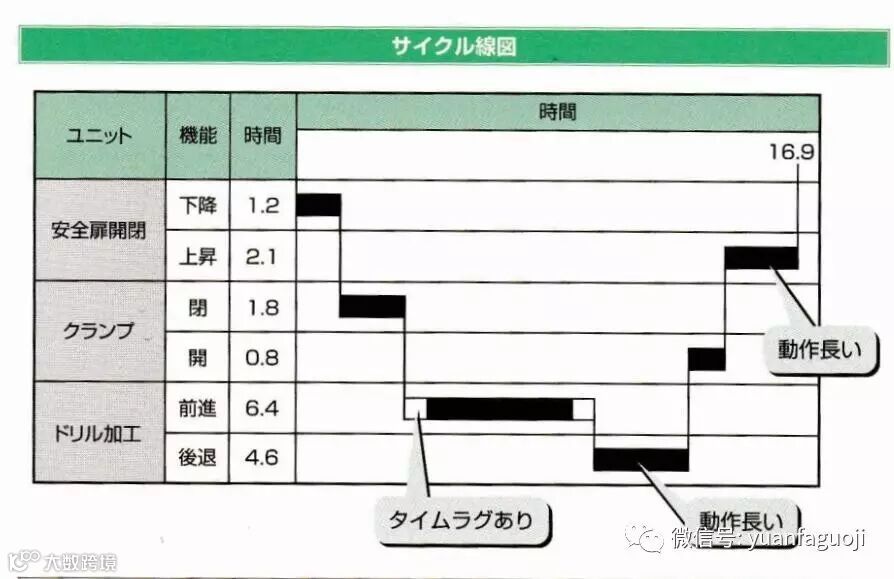

设备动作的改善可以用“周期线图”将工件装卸时间,自动传输时间可视化。我们将以下“内容”公示于众,意在让大家改善工件装卸的工作。

成套工件是否紧跟着启动?

是否有等待工件的设备?

装卸工件是否纳入了“外换线”工作内容里?

工件是否自动传输出来?

另外,我们还可以将“自动传送时间的动作改善”作为着眼点,以此进行讨论?

将机器上的动作浪费降低到最小

动作改善时,尽量让动作有流畅性,互相配合度高

尽量缩短工件和机械设备的距离,缩短装卸工件的时间

修改“道具·切削速度·钻孔深度·传送速度等加工条件

修改刀具的材质·形状·涂料等工具

提高“成套运送工件”的速度

提高更换模具·工件的速度

提高曲柄杆\门的打开·关闭的速度

或则废弃“门”,而换用“光电开关”

起动下一次生产周期时,避免让“瓶颈”设备空闲

可以尝试加工顺序的变更,工序分解的变更

可以尝试做“追加设备”,“替代·削减设备”,设备同时切削等方法的改善工作

减小“机械生产周期的不均衡”

减少能量损耗,消减二氧化碳