“将人的智慧赋予给机器,让机器能够在发生异常的情况下自动停止。”这就是当初丰田佐吉最初对“自働化”的思维构想。

丰田的"自働化"是一种可以让机器设备自动发出异常信号的设计,也可以将隐藏的问题可视化出来,异常可视化出来后,现场管理也就更轻松了。

今天我们就来看一则通过自働化改善来实现工作效率提升的真实案例。

我们在进行自働化改善之前一定要先进行以下两个方面的考量。

背景和现状

以下是A工程组装生产线的背景及现状。

A生产线产量为1000台/班(2班生产)

组装可动率为85%

不良率为5%

A组装生产线配置人员为3人/班

组装CT为32秒

T·T=27.6秒

每班会有3H加班产生

改善方向和目标

通过自働化改善减少过程不良(目标为0不良),提升物量生产线(提升效率50%),预计投入金额为¥60,000元。

现地现物调查

针对此课题,要对生产线进行现地现物的调查和确认。

下图为A工程组装生产线的布局图及各个工序CT(现状)

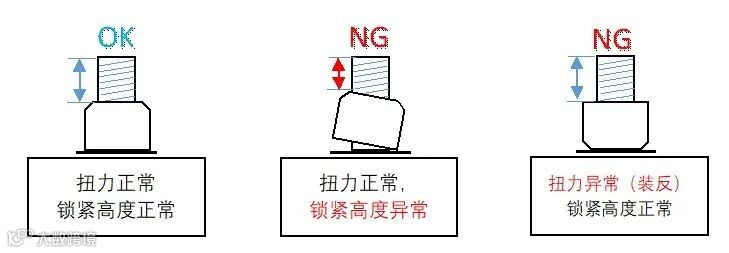

通过现场实地调查,发现不良率在5%并且频发出现在【工序③】,螺母组装工序,常发的现象有螺母组装不到位和螺母倒装不良,发生不良后返修也直接影响了生产的可动率(见下图)。

发生的原因是人为操作异常导致,但组装过程中不能检测出来,于是造成不良的发生!

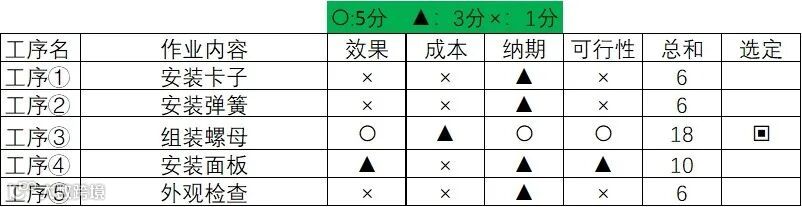

并且通过现地现物及综合分析,最终选定【工序③】作为自働化进行改善的工序,进行了如下改善。

自働化改善的方向:

①替代人工作业→省人化

②可以自动识别异常→异常时报警,设备停止工作

③MCT控制在25秒以内→瓶颈工程CT递减

④日常FP功能点检的设置→确认设备的异常检出能力

最终改善成果

通过自働化改善后的效果图②

导入自働化设备后,实现了如下效果:

①减少操作工1人/班

②MCT小于T·T,减少了加班时间

③不良率5%→0(设备自働检出异常,不会流入下工序)

④可动率由85%→90%(异常返修减少了,可动率提升)

通过设备投入和产出的效果计算如下:

①人工成本递减:1人工按照5000元/月计算,2班生产,可以节省2人工,

劳务费递减10000元/月。

通过不良递减和可动率提升,CT递减,加班的劳务费递减11230元/月。

合计节省21230元/月,3个月便可收回成本!(自働化设备投入成本)

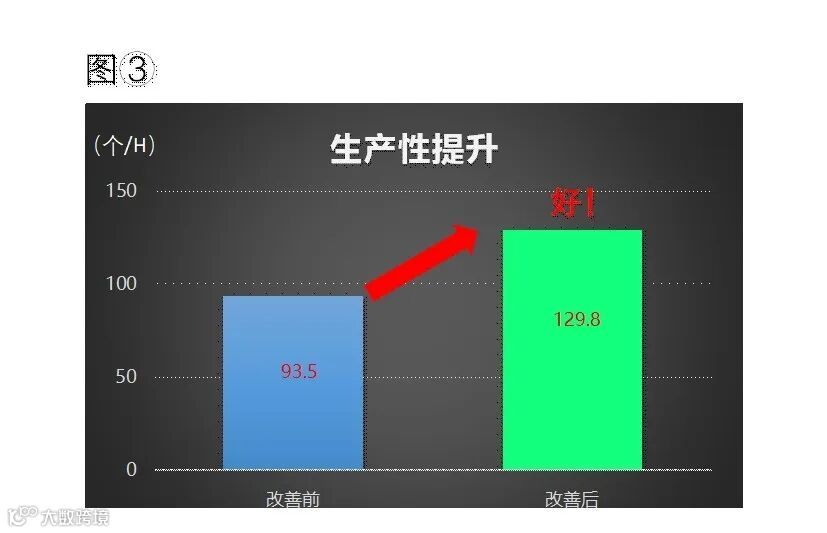

②生产性(生产效率)得到了提升(93.5个/H→129.8个/H) 见图③

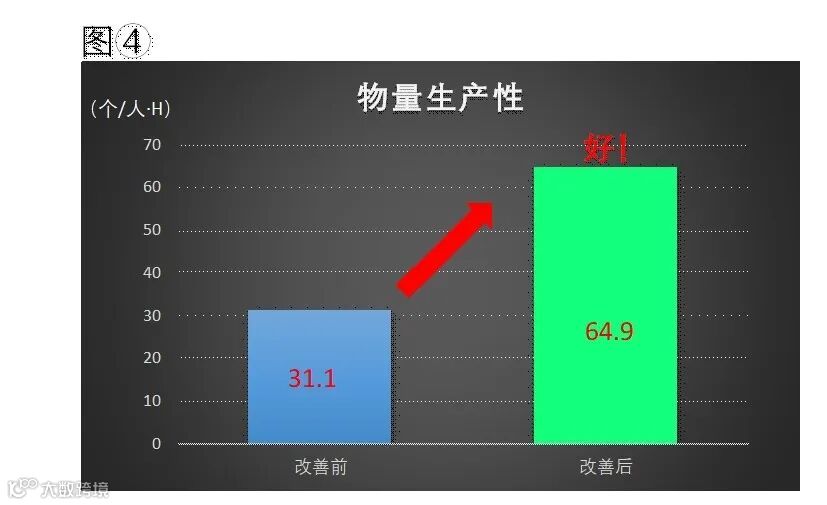

③物量生产性(也包含间接作业者的生产效率)的提升。

(31.1个/人·H→64.9个/人·H) 见图④

通过改善最终实现物量生产性提升了108%(目标是50%),远远的超过了既定的目标!

以上案例,通过导入自働化设备代替人工作业,实现了自动化生产“动”,当给设备植入FP的功能后,就能自动判别制品的品质,从而也达到了“働”的效果,就是在设备生产的过程中保证品质,杜绝异常品发生,制造和流出,也就在这个工序内实现了一个“自工程完结”的效果。

比起单纯用机械替代人工的自动化,丰田提倡的自働化更能充分利用员工的智慧给设备赋能,实现更佳的人机结合,异常问题可视化,实现工序内打造品质。值得大家借鉴和学习!

原创声明:本文系远发国际精益咨询原创文章,未经许可不得抄袭、引用。

你点的每一个“在看”。我都认真当成了喜欢!