导言

本期介绍有着“全能模型师”之称的内饰匠人山下真五的后篇介绍。

本期主人公:丰田汽车研发中心设计综合部内饰模型创造课高级专家“全能模型师”内饰匠人——山下真五先生。

丰田汽车 汽车研发中心 设计综合部 内饰模型创造课 高级专家

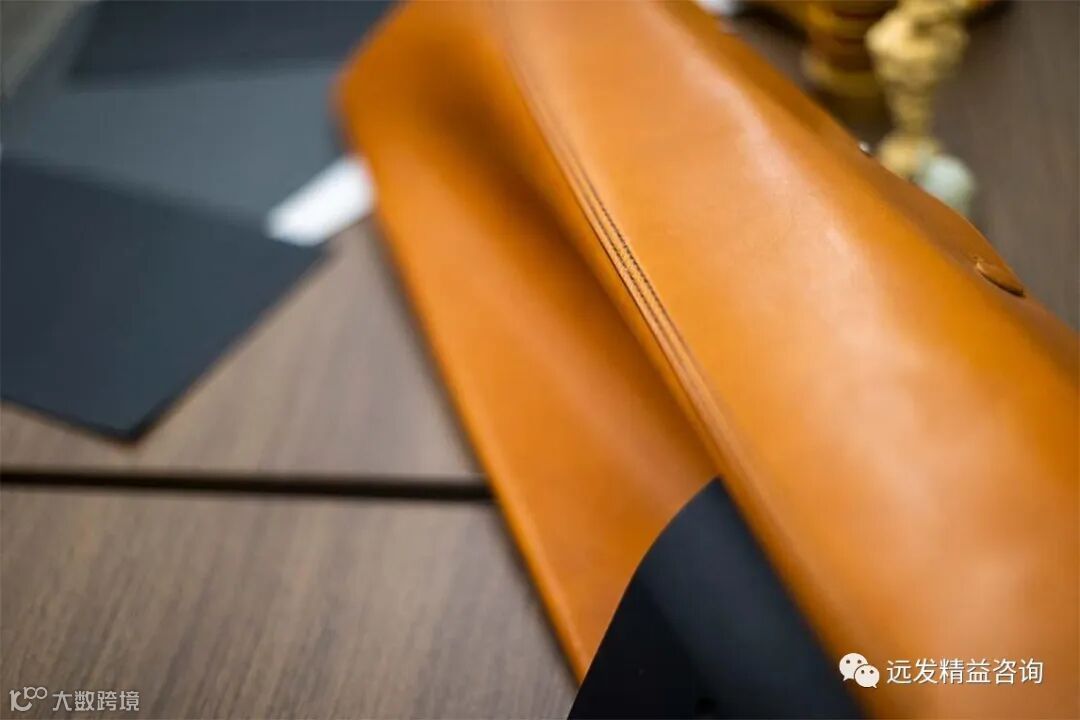

一般来说,皮革缝制等工作都是委托专业的厂商或者专业的皮革工匠来完成的,不过山下这里的情况则有些不同。大约13年前,在他负责“PRADO”的内饰设计时,设计师提出了如下诉求:“希望方向盘采用真皮,同时注重握感的舒适”。自此,从握感舒适的形状造型到皮革的材料选择,甚而至于是精妙的缝制作业等等,山下开始亲自钻研皮革有关的课题。他自己也表示“完全没想到进了汽车厂商后会做这些事情”。

“在设计PRADO的过程中,我们不断进行尝试:在合成皮革中,选择什么样的材料,又要用什么样的方法才能让其看起来像‘真皮包裹’,同时又能保证是一个‘握感舒适的方向盘’呢?”

以包裹真皮的状态为构思基础,不断进行造型和确认,以求制成能带来舒适握感的方向盘形状

像熟练的皮革工匠那样用针头穿过皮革

在决定使用多少海绵等缓冲物填充入皮革材料下面时,山下也活用了know-how

设计师们经常提出的要求之一就是“希望仪表盘和控制台的边角看起来更有棱角、更锋利”。但是出于安全方面的考虑,法律规定内饰的边角必须有一定的曲率。于是,山下通过研究皮革材料的厚度以及放入其中的缓冲物的量和填充方法,整理出了让其既有曲率又看起来“锋利而有棱角”的独家know-how。

山下还为我们演示了用工业缝纫机将几块皮革材料缝在一起的操作。值得一提的是,用这台缝纫机缝纫的技术肯定也是他自学的。要知道,把比织物硬得多的皮革材料准确地缝合在一起一定相当有难度。当然,也有设计师会故意用这样的针脚来表现自己的设计性。

山下完美地制造出了和实车等比的全尺寸模型,但如何在量产车上实装该内饰设计呢?关于这个问题,山下也会和生产一线的负责人一起思考解决方法。必须将手工完成的设计和工序重新精炼,利用机器进行高效率、低成本的作业。

现在,山下是一名能将数字技术工作和手工技术融会贯通的“全能模型师”了,而当今时代也迫切需要他所掌握的知识、经验,以及独创的know-how和技能。

眼下山下正面临一个最大的难题:培养像他这样既懂数字技术,又能熟练掌握手工技术的接班人。

丰田现在正在不断挑战新的造物与造车,尽量减少试制车和量产车之间的沟壑,挑战“让自己制造的东西能够送到客户手中”这一点。

而且现在新车的研发时间越来越短。为了克服这一难题,丰田尝试使用数字技术、共享信息和know-how,以及加强各部门之间的交流。

但现实是,把一切都数字化并不能解决所有问题。内饰设计最终还是只能靠山下这样的全能模型师手工完成。因为如果没有真实的模型在眼前,人们就无法做出最终评价。

山下表示,这其中,尤其是手工技术的传承非常困难。

“现在的年轻人们从一开始就在从事数字化的工作,也就是说和以前比起来,他们做手工的机会少了许多,所以手工技能很难得到提升。”

据说在用手工贴皮革的作业过程中,山下常常一边思考怎样才能更好地拉伸皮革一边实际操作。

“由于每次贴的对象的形状不同,所以在作业的同时需要思考怎样贴才能带来更好的拉伸效果。而这种作业方式无法通过固定指南之类的东西表达出来,所以就很难传达给别人。其实实际动手去做,然后失败,在失败中进步,这才是最好的学习方式,但现在的情况是没有时间给他们失败。”

最后,交期紧张的工作还是只能让技术熟练的专业老手来做,这样一来根本无法推进技能的传承。

“我觉得我们确实要好好运用数字技术。现在数字技术的发展可谓日新月异,以前只能用织物来塑造结构复杂的立体形状,最近用3D-CAD甚至可以制作出展开图。而今后重要的是,我们要考虑如何将木型等传统技术和最尖端的数字技术融合,打造最佳的造物。”

今后,考虑到碳中和性,人们使用可回收利用类原材料的机会也会越来越多。山下觉得如何使用这样的原材料对自己来说也是一个难题。

“作为全能模型师,今后不仅要掌握各种各样的技能,还需要拥有丰富多彩的创造力、构筑力和审美能力。不过由于审美能力的锻炼方法因人而异,因此无法传承。”

“别人做不到的他能做到”,获得这份信赖的便是丰田汽车公司里独一无二的全能模型师— —山下真五。除了制造更有魅力的汽车,山下面对的挑战中又增加了“培养接班人”这一全新且很有难度的课题,而他前进的脚步将一刻不停。

不点个

不点个