欧盟《电池与废电池法规》进入最后审议阶段,即将上升为真正的“法规”。近日,欧盟发布了《电动汽车电池碳足迹规则》最终草稿,对《法规》中强制碳足迹披露这一指标提出了碳足迹具体计算方式。本期文章在上一期《法规》解读基础上,对该计算规则进行解读,帮助企业“解谜”难点,解构碳足迹,“突破”减碳关键。欢迎参考!

2022年12月9日,欧盟理事会和欧洲议会就欧盟《电池与废电池法规》提案达成临时政治协议。2023年1月18日,欧盟常驻代表委员会基于临时决议形成折中草案,递交欧洲议会环境委员会,距离真正的“法规”一步之遥。上期解读了欧盟《电池与废电池法规》的立法背景、监管对象和七大监管指标,本期刊载下半部分,探究如何“突破”碳足迹这一关键指标门槛。

动力电池企业应对欧盟强制碳足迹披露要求仅剩一年准备时间。欧盟对于电动汽车电池 (EV)、轻型运输工具电池(LMT)和容量高于2Kwh的可充电工业电池有强制碳足迹披露要求,按照过渡期18个月划分为三个阶段:第一阶段要求电池生产企业披露碳足迹数值;第二阶段要求电池生产企业提供电池碳足迹等级声明;第三阶段出台碳足迹的最大阈值限制要求。不满足三个阶段要求的电池产品,将无法进入欧盟市场销售。其中对于电动汽车动力电池,第一阶段计划在2024年7月1日施行,距今只有一年时间准备。

摸清家底,是应对欧盟强制碳足迹披露要求的首要考虑。对于产品碳足迹的量化同样适用于监测(Monitoring)、报告(Reporting)、核查(Verification)的MRV体系,监测即指企业为计算碳排放而需要采取的系列技术和管理措施,以对物料、能源等活动数据进行测量、收集和记录。“摸清家底”意味着基于自身活动数据的精准掌握,对当前电池产品的碳足迹进行计算。在此过程中,电池企业面临两大难点。

难点一是数据获取和数据质量问题。一方面,在进行碳足迹核算过程中,原材料及辅助材料的消耗量、供应商到工厂的运输方式和距离、生产过程能源的消耗量、生产过程的温室气体逸散量、产品回收和废弃处理过程的物料和能源消耗等均是必要数据。在实际盘查过程中,大部分企业尚未能做到精准的数据采集,如对于物料的损耗是基于电池BOM(Bill of Material,物料清单)进行测算,而对于废料率未能有效监控;如在产线中由于计量设备限制或共线产品的生产,对于特定产品在各工艺过程中的能源消耗量未能有效监控;如在化成工艺中,对于可能存在的甲烷温室气体逸散由于非大气污染物而未能有效监控,均为后期的核查埋下隐患。另一方面,在进行碳足迹核算过程中,在应用碳排放因子法时,对于碳排放因子的选择至关重要。按照国际对于数据质量的要求,优先级从高到低分别是来自供应商的具体场地数据、来自本土的权威数据库、来自国外数据库或文献及估算数据。供应商的具体场地数据指正极、负极等材料供应商所提供的碳足迹数据,获取难度大。对于数据库数据,当前我国尚未建立权威的数据库,在引用国外如Ecoinvent等数据库时存在数据不准导致碳排放过大的情况。

难点二是统一标准的缺失。对于碳足迹的监管是基于生命周期评价(Life Cycle Assessment, LCA)的理论框架,根据ISO14040:1999的定义,生命周期评价是指“对一个产品系统的生命周期中输入、输出及其潜在环境影响的汇编和评价,具体包括互相联系、不断重复进行的四个步骤:目的与范围的确定、清单分析、影响评价和结果解释。生命周期评价是一种用于评估产品在其整个生命周期中,即从原材料的获取、产品的生产直至产品使用后的处置,对环境影响的技术和方法”。但实际上,对于特定产品,在目的与范围的确定中需要明确功能单位和系统边界的划定,在清单分析中需按照产品的特定技术参数进行分配,在影响评价时需明确因子的选取范围,这需要更为明确的核算标准进行规定,即产品种类规则(Product Category Rules,PCR)。国内相关标准体系正逐步建立和完善,如团标《锂离子电池产品碳足迹评价导则》(T/DZJN77-2022)的制定,起到了良好的示范作用。而针对欧盟《电池与废电池法规》的相关计算方法已有草案,正式标准有望在今年正式发布。

1►

欧盟《电池与废电池法规》碳足迹

计算方法草稿解读

目前,针对欧盟《电池与废电池法规》的电池产品碳足迹计算方法由欧盟委员会联合研究中心(Joint Research Centre,JRC)起草。2023年2月15日,JRC召开利益相关者会议,共讨论了四项议题,分别是适用范围、系统边界和功能单位,电力模型,清单数据、生命终止及其他。同时JRC流出了关于电动汽车电池碳足迹规则(Carbon Footprint Rules for Electric Vehicle Batteries ,CFB-EV)的报告。2023年6月,电动汽车电池碳足迹规则最终草稿发布。本文将结合报告及草稿进行介绍。

2►

适用范围、系统边界和功能单位

适用范围

电动汽车电池碳足迹规则(CFB-EV)的适用范围为欧盟法规(EU)No 168/2013中规定的L类混合动力车或电动汽车提供牵引电力且重量超过25 kg的电池,或设计用于为M类混合动力汽车或电动汽车提供牵引电力的任何电池,包括欧盟型式批准法规(EU)2018/858中规定的N或O类。值得注意的是,在适用范围中,不包括电池的再利用(Re-Use)、梯次利用(Repurpose)和再制造(Remanufacturing)。

系统边界

系统边界包括原材料获取和预处理、生产制造、分销运输和生命周期末端处理四个部分。值得注意的是,相较于欧盟之前的电池产品环境足迹种类规则(Product Environmental Footprint Category Rules,PEFCR),删除了使用阶段,即原有对于充放电损耗的考虑未作体现。

在原材料获取和预处理阶段,金属、塑料、电子设备、纤维、化学品等所投入的物料,包括物料从采矿和预处理,运输、直到外壳和电子元件等部件的制造,以及电极活性材料的生产均被纳入计算中。

在生产制造阶段,包括冷却系统的生产、壳体的生产、电子设备的生产、电芯的生产被纳入计算中。这包括了阳极和阴极生产、其他电池组件制造(例如:油墨制备、涂层、压延和纵切)和电池组装。

分销运输阶段主要指产品通过道路运输、海运、轨道运输等方式的运输过程。

生命终止阶段包括使用后产品的收集、运输、储存、分类、拆卸和回收及处置,如焚化、填埋、材料回收、能量回收等。

图1 系统边界

功能单位

功能单位进一步定义为电池系统在使用寿命内提供的总能量的1千瓦时(Kwh)。总能量由循环次数乘以每个循环输送的能量得出。值得注意的是,所规定的功能单位并不能简单用质量比能量密度计算,这与大多数厂商当前的计算方法有差异。欧盟这一规定的初衷是在碳足迹结果中考虑电池寿命,考虑促进耐用产品的循环经济原则。

Total energy[Kwh]=service life * delivered energy

其中,对于纯电动及插电混动车辆,service life 的单位为km,delivered energy的单位为Wh/km;对于常规混动车辆,service life 的单位为cycle,delivered energy的单位为Wh/cycle。

以纯电动车辆举例,在公式中,使用寿命根据UN GTR22电池耐久性的最低性能要求,默认使用寿命假定为160000公里,同时可以根据EURO7提案宣布更高的使用寿命。每个循环输送的能量按照测试标准WLTP中的PartB测试,得到的车辆在最坏情况下的能源消耗量。

3►

清单数据

草稿规定了强制使用具体场地数据(Company-specific data)的几种情况。在清单数据收集过程中,涉及到与电池的阳极、阴极、电解质、隔膜和电池壳相关的所有活动数据应指向在特定工厂生产的特定的电池型号,即该部分数据不得使用默认的活动数据,这其中包含了电池组装、电池制造和电极(阴极和阳极)的生产,但对于这部分的上游流程没有具体场地数据的强制性要求。

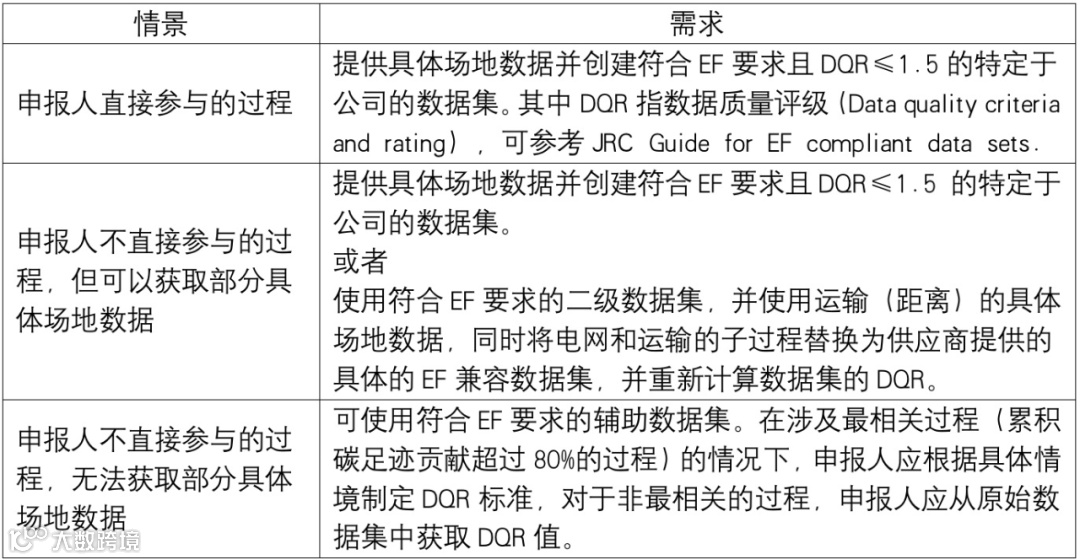

在数据收集方面,JRC提供了通用的数据收集模板,但未提供碳足迹计算时需使用的默认值及二次数据集,目的是尽可能保持技术中立。对于电池企业在进行碳足迹计算时对二次数据的选择,JRC建议依据数据需求矩阵进行确定,同时JRC给出了二次数据选取的优先级,最优先选择的数据为EF兼容数据集同时已在Life Cycle Data Network (LCDN)注册。EF兼容数据集指符合国际参考生命周期数据 (ILCD–JRC 2010b) 格式要求的数据集,该格式要求由JRC与DG Environment于2007年联合开发。

图3 数据需求矩阵

图3 数据需求矩阵

4►

生命终止

在对于生命终止阶段的处置中,该草稿给出了默认的处置流程,即假设部分电池被妥善收集并送往拆卸工厂,在拆卸工厂进行电池和部件的分类,并对印制板中的铜、金、银、钯以及线缆中的铜进行回收。分类后的塑料被送往能源回收站,其余被送往垃圾填埋场。拆下的电池发送到回收工厂进行回收,回收方式包括火法冶金和湿法冶金两种方式。电池的剩余部分按照未收集进行处理,假设拆解方式与上述相同,但不进行回收,仅做填埋处置。

草稿中给出了循环足迹公式(Circular Footprint Formula,CFF),并划分为材料投入、拆解、电子设备回收、电芯回收、能量回收和废弃处置阶段,分别给出了计算公式。为便于理解,此处使用JRC利益相关者会议报告中的简化公式进行介绍。

公式中,R1指电池材料中循环材料的比例,在默认情况下等于0,可理解为在默认情况下,制造电池使用的原料中不含循环材料,全部是一次材料,该数值可由厂商提供具体场地值,但需要保证可追溯性;EV指原料的获取和预处理所产生的具体排放,可理解为电池使用的一次材料的碳排放;A指循环材料产生的生命周期和循环材料被使用的生命周期之间碳排放的分配系数,可简单理解为循环材料产生的减排效益归属于循环材料加工企业还是循环材料使用企业,对于金属材料,A默认为0.2,对于塑料,A默认为0.5;Erecycled可理解为制造电池时使用的循环材料的碳排放;Qsin指制造电池时使用的循环材料的质量水平;Qp指制造电池时使用的一次材料的质量水平,可以理解为此处考虑了循环材料替代一次材料时,可能存在的循环材料性能较差的问题;R2指电池使用后材料的可回收率,默认镍钴锰的可回收率为0.95,铁铝铜的可回收率为0.95,塑料的可回收材料为0.5;ErecyclingEol指电池使用后材料回收产生的碳排放;E*v指被可回收材料所替代的一次材料的碳排放,一般情况下

E*v=EV;Qsout指电池使用后材料的质量水平;

Energy Recovery指能量回收产生的碳排放;

Disposal为废物处理产生的碳排放。

摸清家底后,需识别自身电池产品主要碳排放源。前面介绍了针对欧盟《电池与废电池法规》的碳足迹计算方法,在企业按照方法摸底自身电池产品碳足迹后,下一步工作需识别出主要的、可降低的碳排放源。以三元锂电池为例,相关研究显示电池单体的碳排放约占整体碳排放的75%,BMS碳排放约占整体碳排放的10%,壳体约占15%。而在三元锂电池单体中,正负极材料、电解液、铜箔、铝材等材料以及生产过程中电力的消耗是碳排放的主要来源。经测算,三元正极材料的碳排放可达总碳排放的50%以上,电力产生的碳排放可达15%。在“摸清家底”后,需对自身电池产品的碳排放结构进行分析,识别出主要碳排放源并逐层向上游供应链产品进行拆解,以通过数据支撑未来碳减排工作的开展。

电力清洁化与再生材料使用是降低碳足迹的有效途径。针对原材料获取和预处理、生产制造、分销运输和生命周期末端处理四个阶段,在分销运输阶段企业较容易掌控,通过使用新能源车等绿色运力,减少周转等方式可控制分销运输阶段的碳排放。在生命周期末端处理阶段,我国出口型电池企业已陆续在欧盟建立回收网点或与签订回收代理合同,但针对这一阶段,从废电池的使用到拆解、分类、回收、再生、处置等环节,电池企业控制力较为薄弱,其碳排放的大小主要受回收企业的影响,因此如考虑使用具体场地数据替代默认值,在生命周期末端处理阶段进行碳减排,建议企业结合自身实际情况开展。而原材料获取和预处理以及生产制造两个阶段,企业控制能力强,投入意愿高,是不同电池产品拉开差距的主战场,在这两个阶段,电力清洁化和循环材料的使用是主要的碳减排方式。

电力清洁化即考虑在电池生产过程中使用绿电以降低生产过程的碳足迹。同时,一方面可考虑烘干等工艺中使用的气炉转电炉再切换绿电,另一方面可考虑在可控范围内,供应链切换绿电。在综合考虑电池包生产、电芯生产、正负极生产过程切换100%绿电情况下,碳减排可达45%。

循环材料的使用即采用更高比例的原材料,如再生三元正极材料、再生负极材料、再生铝等,但同时需结合自身实际情况,考虑成本和再生材料的性能问题。在综合考虑使用50%再生三元材料、使用100%再生铝情况下,碳减排可达20%。

全供应链碳排放数据采集和核算是当前阶段应对法规的首要工作。面对欧盟《电池与废电池法规》第一阶段的碳足迹要求,即强制碳足迹声明申报,企业首要工作是在熟悉法规要求及熟悉计算标准的基础上,对于标准中提到的必须使用具体场地数据的部分进行精准采集,必要时需要配置监测设备,数据需注意符合相关数据质量要求,对于非必要的具体场地数据,企业应基于与供应商的良好合作基础,着手开展全供应链碳排放数据的采集工作,做到心中有数,明确当下自身碳排放现状与目标,制定碳减排方案,为进一步碳减排工作的开展做好量化支撑。

低碳资源的掌控度和供应链协同度是未来跑赢赛道的核心竞争力。前期碳酸锂等电池原材料的价格疯涨给下游企业带来不小的压力,面向未来,除了原材料作为生产要素的属性外,其环境属性越发突出,再生材料、生物基材料等低碳材料以及绿电等低碳能源由于本身的稀缺度及较高的碳减排效益,将在以“碳足迹”为核心的新的市场竞争中产生巨大作用,建议企业在考虑经济性和供应链稳定性的同时,积极促进供应链协同减排,并提高对低碳资源、低碳能源等供应商的掌控力,或结合自身战略考虑投资布局。

总之,面对欧盟《电池与废电池法规》的扑面而来,电池企业更应稳扎稳打,将无形的“碳排放”变成具体的应对行动。解开谜题,突破迷雾,会发现欧盟《电池与废电池法规》并非不可战胜,也无需过多焦虑。

(钱冰系天津排放权交易所咨询业务部副总监)