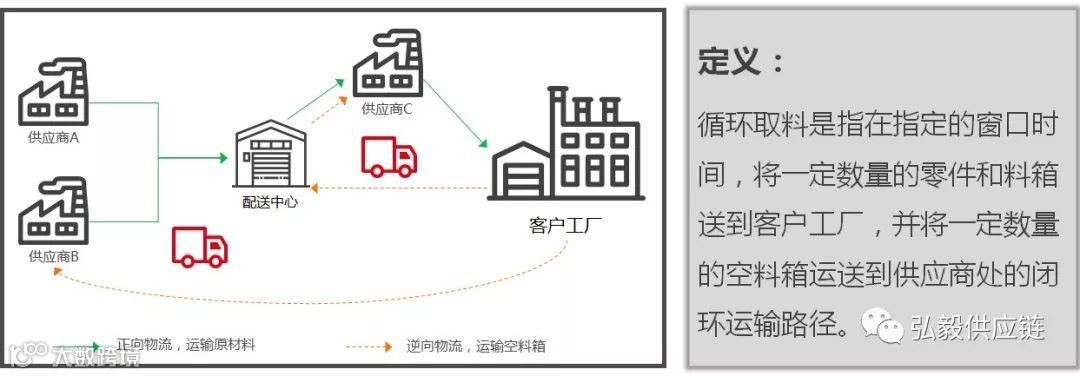

循环取货模式在汽车零部件制造企业中的应用

背景介绍

本文以汽车零部件制造企业为背景,整理了循环取货路线的设计思路及实施要点。尽管适用范围广泛,但若涉及提货供应商数量少于10家且SKU总数小于1000种时,可能无法满足专业物流需求。

供应链底层逻辑相通,从设计到复盘可应用于多种场景。

设计方法

(1) 了解位置

需明确供应商、仓库和客户工厂的地理位置,推荐使用目视化方式展现,如供应链地理地图,通过搜索引擎地图功能连接各点,标识制造模式。

(2) 收集数据

- 路线:供应商到客户工厂的距离;

- 托盘:长宽高尺寸;

- 重量:每箱产品重量;

- 货物堆叠:是否能堆叠及最大层数;

- 运输:整车运输(FLC)或散货运输(LCL)。

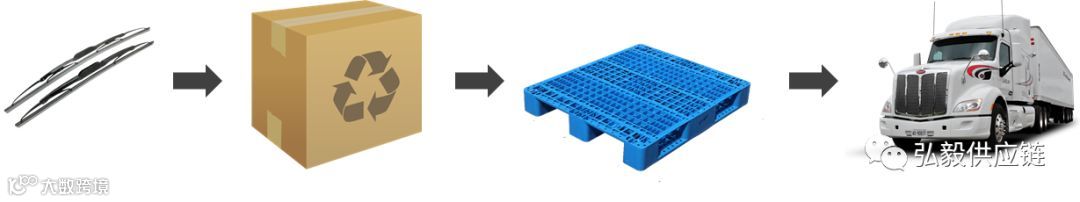

(3) 计算设计

将客户需求量转换为运输货量,以汽车雨刷为例,确认每个标准容器内放置的数量和标准托盘运输雨刷的数量。

当供应商数量超过10家时,需借助运输路线规划工具进行计算,并与供应商确定取货时间窗口。

(4) 条款协议

循环取货实施前,运费包含在零件报价中。采用Milk-run后,需调整零件单价扣除运费部分。

需采购部门协助调整价格,并与供应商沟通说明此调整仅针对运费部分,避免疑虑。还可引入更换包装材料等其他项目。

客户需与负责运输的3PL签订协议,制定操作流程并培训供应商。

实施要点

(5) 试点实施

需确认线路涉及供应商、装货卸货点等信息,派出空车模拟试验,检查理论设计疏漏。

根据测试结果调整线路设计和供应商提货窗口,确保公司内部信心与供应商配合。

实施后进行复盘,比对运输承运商开具的发票与预算,分析费用节省情况,并解决供应商抵触心理。

循环取货模式是汽车行业供应链的最佳实践,有助于加强供应链可靠性并降低总成本,适用于其他制造业甚至快销、食品或医药行业。