1

概念区分

2

芯片制造过程

-

芯片设计:芯片设计是行业的顶端,包含电路设计、版图设计和光罩制作。设计方面的主要环节是电路设计,需要考虑多方面因素以及涉及多元知识结构。版图设计和光罩可以借助计算机程序; -

晶圆生产:可分成7个独立的生产区域:扩散(Thermal Process)、光刻(Photo- lithography)、刻蚀(Etch)、离子注入(Ion Implant)、薄膜生长(Dielectric Deposition)、抛光(CMP)、金属化(Metalization)。其中光罩刻蚀环节最复杂,刻蚀要求越来越高。晶圆制造材料主要包括:硅片、电子气体、光掩膜、光刻胶及配套材料、化学机械抛光液(CMP Polishing Solution)等。晶圆制造材料,是生产集成电路的关键,其质量直接影响到集成电路的性能和可靠性。其中,硅片是制造集成电路的主要基材,也是晶圆生产的主要成本 ;而光刻胶则是在硅片上进行微细图形加工的重要材料;靶材是薄膜沉积工艺中的关键材料,用于控制薄膜的厚度和成分;特种气体则在半导体制程中起到输送和蚀刻的作用;CMP抛光液和抛光垫则用于硅片表面的平整化处理。

-

芯片封装:芯片封装是对生产完毕的IC晶圆片进行切割和接线焊接以及装测,处于行业下游,整体工艺和技术不断发展; 封装材料主要包括:封装基板、引线框架、键合丝、包封材料、陶瓷基板和芯片粘接材料等。封装材料,是保护和固定半导体芯片的重要组成部分,其质量直接影响到半导体产品的寿命和性能。封装基板是半导体芯片的承载体,引线框架则是连接半导体芯片和外部电路的关键部件,键合丝包封材料则用于保护芯片和引线框架免受外界环境的影响。 -

芯片测试:是对成品芯片进行检测,属于质量控制环节。 -

3

半导体用高纯石英

4

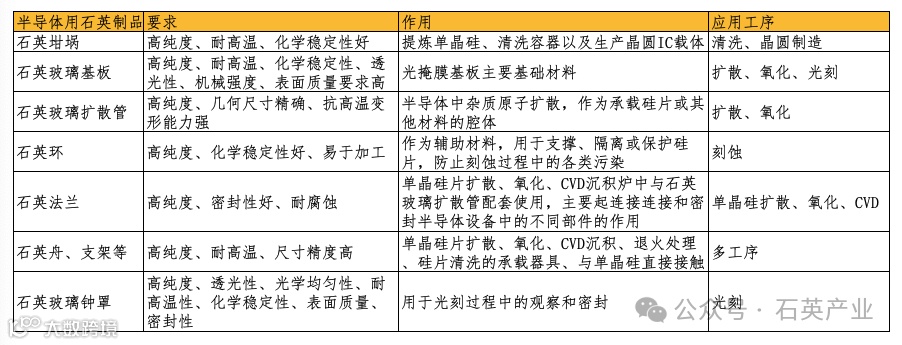

主要高纯石英材料及制品

▶ 石英坩埚

石英坩埚是光伏及半导体领域高纯石英砂的主要制品,主要应用于支持高温条件下连续拉晶,是用来装放多晶硅原料的消耗型石英器件,石英坩埚可主要分为方形和圆形两类,其中方形石英坩埚用于多晶硅锭铸造环节,圆形石英坩埚则用在单晶硅棒拉制环节。

▶ 石英晶舟

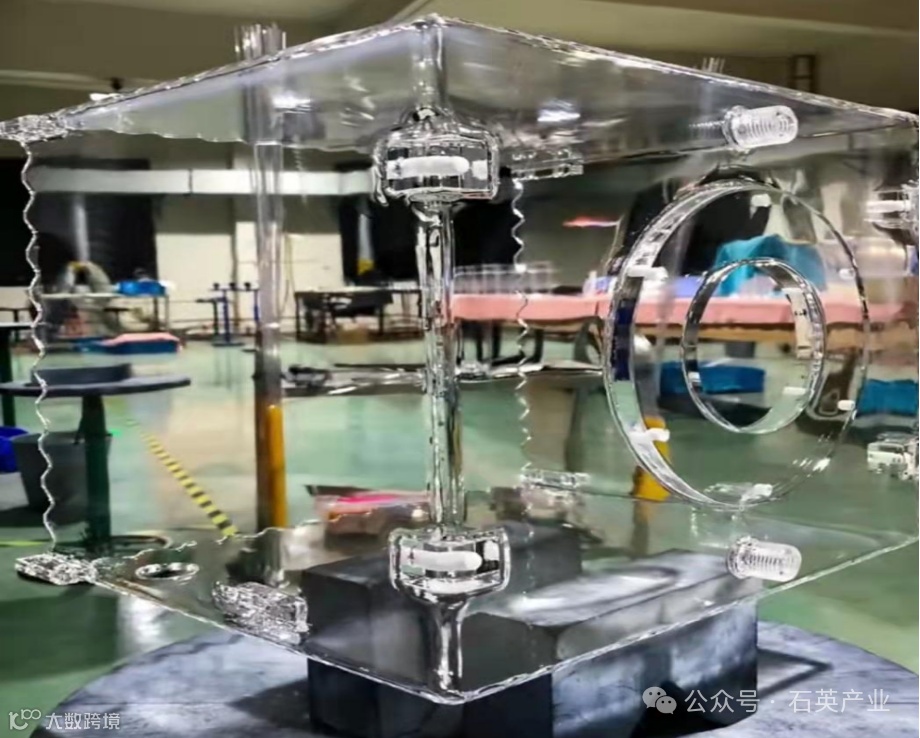

石英晶舟能够承受高温,而且在高温下也不会出现氧化或溶解,不易染色,有着良好的高温耐受性,化学稳定性(耐酸能力是陶瓷的30倍,不锈钢的150倍)和电绝缘性能。在半导体IC制造过程中,常需要用一种工具作芯片传送、清洗及加工,这种承载芯片的工具一般称为晶舟,其上会设置有多个晶圆槽,每一个晶圆槽用来放置一片晶圆。

石英晶舟的表面和形状需要经过高精度加工,以确保其能够与半导体生产设备精确配合,提高生产效率和质量。加工过程中需要严格控制加工精度和表面质量,避免出现划痕、凹陷等缺陷。

图源半导体石英材料

▶ 石英玻璃管

作为承载硅片或其他材料的腔体,半导体生产过程中要求石英玻璃管具有高纯度、精确的几何尺寸(尺寸精度和形状精度)、抗高温变形能力强、透光性高。半导体生产过程中可能会使用到各种化学试剂和气体,因此要求石英玻璃管具有良好的化学稳定性,能够抵抗这些化学物质的侵蚀和腐蚀,确保其在生产过程中的稳定性和可靠性。石英玻璃管的表面应光滑、无划痕、无气泡、无凹陷等缺陷,以确保其在使用过程中不会对半导体器件造成损伤或污染。

半导体用透明石英玻璃管的标准主要包含在《半导体用透明石英玻璃管》这一行业标准中,该标准于2012年7月1日实施。该标准按照GB/TI.1—2009给出的规则起草,并取代了JC/T597—1995《半导体用透明石英玻璃管》的标准。电子级透明石英玻璃管(D级),D级石英玻璃管要求铝、铁、钙、镁、钛、铜、钴、锰、镍、锂、钠、钾、硼十三种杂质元素的总含量应不大于25.00x10-6,其中:铁含量应不大于0.80x10-6,钛含量应不大于2.00x10-6,铜含量应不大于0.50x10-6,硼含量应不大于0.10x10-6,锂、钠、钾总含量应不大于2.50x10-6。

▶ 石英玻璃基板

石英玻璃板是光掩模版中的主要基础材料。光掩膜板是液晶显示器、半导体等制造过程中的图形“底片”转移用的高精密工具,决定了电子元器件产品精度和质量,对于其所使用的石英玻璃材料要求极高,要求高纯度、耐高温、化学稳定性、透光性、机械强度。石英玻璃基板表面无划痕、无气泡等缺陷,尺寸精度高包括基板的厚度、平整度、几何尺寸等参数,需要满足半导体生产工艺的精确要求。

光掩模石英玻璃基板现行标准号:GB/T 34178-2017

▶ 光刻用石英玻璃晶圆

光刻用石英玻璃晶圆对石英材料的纯度要求极高。还要求石英玻璃具备良好的透光性,以确保光刻过程中光线能够准确、无损失地穿透晶圆,形成清晰的图案。高透光性的石英玻璃晶圆能够减少光散射和光吸收,提高光刻图案的清晰度和对比度。随着半导体芯片的光刻电路线宽逐渐缩小,对石英玻璃晶圆的光学均匀性要求也越来越高。光学均匀性好的石英玻璃晶圆能够确保光刻图案在整个晶圆表面上的一致性,减少因光学畸变导致的图案失真和缺陷。光刻用石英玻璃晶圆的尺寸精度对半导体器件的性能和成品率有重要影响。晶圆的尺寸精度包括直径、厚度、平整度等参数,需要满足半导体光刻工艺的精确要求。高精度的尺寸控制能够确保光刻图案的准确度和重复性,提高半导体器件的成品率和性能。

晶圆表面质量的好坏直接影响到光刻图案的精度和分辨率。因此,光刻用石英玻璃晶圆需要具备良好的表面质量,包括低粗糙度、无划痕、无气泡等缺陷。这些要求可以通过精密的抛光和清洗等后处理工艺来实现,以提高晶圆表面的平整度和光洁度。虽然光刻工艺本身对石英玻璃晶圆的热稳定性要求不如高温工艺(如扩散、氧化等)那么严格,但在光刻过程中晶圆仍需承受一定的温度变化。因此,光刻用石英玻璃晶圆需要具备一定的热稳定性,以确保在温度变化过程中晶圆的结构和性能保持稳定。

推荐阅读 >>>

免责声明:本账号部分内容来源于网络,由小编整理发布,目的是为了传递和分享更多行业信息,并不代表本账号赞同其观点和对其真实性负责;如若侵犯您的权益或有其他不适之处,请联系我们,并提供相关证明,我们将及时处理。转载请注明出处。