1. 半导体前道制程中的薄膜与制备设备

大规模集成电路工艺基本上由在晶圆上形成杂质区、布线(包括插头)和绝缘层(也称为介电层)组成。集成电路中的薄膜由半导体膜(包括晶圆的扩散层)、用于传递电流(信号)的布线膜和绝缘膜(电介质薄膜)组成。其中,半导体膜作为半导体器件基础的开关功能元器件,是最重要的组成部分。金属布线将这些器件连接起来,不仅布线在水平方向上以二维方式扩展,而且某些导线(plug)也能垂直链接。此外,还有绝缘层用于将导线和元器件隔离开来。

1.1.1 电介质薄膜(绝缘膜)

半导体工业通常使用的电介质薄膜是以硅为基础的化合物,如氧化硅、氮化硅及氮氧硅化合物。氧化硅与氮化硅都是良好的电介质绝缘材料,有非常高的电介质强度。氧化硅比氮化硅的电介质常数低,使用过程中会产生更小的寄生电容,故而在IMD(金属层间介电层)的应用更广泛,氮化硅比氧化硅更能阻挡水汽与可移动离子的扩散,所以通常作为最后钝化保护层及ILD0(金属沉积前的电介质层)应用中的阻挡层。主要有以下工艺需沉积电介质薄膜:

当集成电路的元器件尺寸缩小到亚微米时,浅沟槽隔离(STI)技术逐渐成为相邻晶体管的隔离技术。STI分为三个步骤,首先用热氧化设备生长一层垫氧化层(pad oxide),使用LPCVD沉积氮化硅,通过光刻形成沟槽,其次在STI暴露的部分使用CVD沉积氧化层,最后使用CMP将沉积好的氧化层和氮化硅磨平并去除残留的氮化硅。

(2)牺牲氧化层(SAC)/遮蔽氧化层(screen oxide)

遮蔽氧化层用于离子注入之前沉积,以阻挡光刻胶避免硅片受污染,也可以在离子进入单晶硅之前先将离子散射,以减小通道效应。在STI步骤后,先用稀释的氢氟酸把垫氧化层去除,然后再将晶圆放入高温氧化炉内形成一层新的氧化层作为牺牲氧化层(SAC Oxide)。沉积完成后,首先进行P-Well光刻,使用离子注入机植入硼,后进行N-Well光刻,使用离子注入机植入磷或砷。

(3) 栅氧化层(Gate Oxide)

以MOS为主的集成电路芯片,栅氧化层是最重要的心脏部分,栅氧化层的质量对于元器件能否正常工作非常重要,栅氧化层中的任何缺陷、杂质或微粒污染都可能影响元器件的性能,并显著降低芯片的成品率。制作前首先将SAC移除,这是因为之前的植入程序已经使其收到损坏,然后必须使用热氧化设备沉积成长一层约15-50A的薄氧化层。

当栅极尺寸小于2 μm 时,大部分以MOS晶体管为主的集成电路应用侧壁间隔层。侧间隔层主要用于形成低掺杂漏极(LDD)或源/漏扩展(SDE)以抑制热载子效应,也可以为源/极/漏极中的掺杂物原子提供扩散缓冲区。在自对准金属硅化物工艺中,侧壁层可以避免源/漏极与栅之间的短路。在PMOS 源/漏的SiGe 和NMOS 源/漏的SiC选择性外延(SEG)工艺中,也需要侧壁间隔层。

侧壁的形成如下图所示,首先以CVD的方式沉积一层SiO2或Si3N4,然后使用非等向性的干法刻蚀垂直刻蚀掉大部分氧化层,知道蚀刻到硅,形成侧壁。

当晶体管在晶圆表面形成后,ILD( Inter Layer Dielectrics)0是第一个在晶圆表面沉积的电介质层。IDD0的要求是低介电质系数、能阻挡可移动离子、无空洞间隙填充,以及表面平坦化。ILD0 是磷掺杂硅玻璃(磷硅玻璃,PSG)或磷硼掺杂的氧化硅(硼磷硅玻璃,BPSG)。为了避免磷硼扩散进入激活区(源/漏极),在PSG或BPSG沉积前,需要先沉积一个阻挡层。当器件尺寸缩小到微米范围时,USG已经用于阻挡层。CVD氮化硅有时也作为阻挡层。ILD0阻挡层通常由LPCVD或PECVD沉积。ILD的形成如下图所示:用CVD沉积PSG后,使用CMP平坦化

对于具有多金属层的IC芯片,一半或一半以上的电介质薄膜都采用IMD工艺。IMD通常使用USG、low k或ULK介质层。IMD的要求是低介电质系数、无空洞间隙填充,以及表面平坦。IMD的沉积温度限制为450°C以内,这是由于使用金属互联的缘故。沉积IMD的方法与ILD0相同,先用CVD沉积一层USG, 然后CMP平坦化。当元器件尺寸继续缩小时,金属的间隙变得非常小。同时金属的厚度无法减少,所以金属连线的电阻将增加。小于0.25 μm、深宽比大大于3:1的狭窄无空洞填充变成电介质薄膜沉积的一大挑战。通过在相同的反应室同时进行行沉积/刻蚀/沉积,高密度等离子体HDPCVD可以填充宽0.20μm及深宽比为4:1的的间隙而不产生空洞。

钛在IC制程中主要有以下几种应用:形成金属硅化物,钛的氮化作用、润湿层、金属栅和金属硬掩膜层。硅化钛的主要作用是提高硅和后续金属材料沉积的附着性以及降低阻。钛也可以作为钨和铝合金的焊接层以降低接触孔电阻,钛还可以和氮化钛一起作为钨拴塞的局部连线遮蔽层,防止钨扩散进入归硅衬底。钛及钛化合物沉积的顺序一般为:使用PVD将Ti以溅镀的方式沉积于晶圆上,再将TiN沉积于钛的上方,最后在充满氮气的高温下通过加热退火(RTP)使硅自对准形成硅化钛(TiS2)。

当器件的尺寸缩小时,栅极的图形尺寸变得比硅化钛晶粒尺寸还要小,这时硅化钛必须被硅化钴取代。对于180nm到90nm工艺技术节点的CMOS,硅化钴应用在多晶金属硅化物的栅极和局部连线上。当器件尺寸继续缩小时,硅化钴750°C 的退火温度和30s的退火时间具有太多热寄存,镍硅化物又开始代替硅化钴,镍硅化物可以用于10nm技术节点的CMOS器件。

钨最常用于填充接触窗或金属层间的接触孔,以形成所谓的栓塞连接金属层与硅表面,也用于为铝铜互连填充不同金属层间的通孔,这种技术用于存储芯片和CMOS逻辑芯片(250nm或更早的技术节点)。随着集成电路元器件尺寸的缩小,连线层间的接触窗孔变得更小、更窄。因为PVD铝不可能用于填充这些狭窄的接触窗而不产生空洞,所以就发展了钨 CVD(WCVD)工艺。CVD钨薄膜具有非常好的阶梯覆盖和间隙填充能力,所以成为填充大深宽比接触窗或金属层间接触窗孔的选择。

钨广泛应用于DRAM形成位线和位线接触栓塞。钨或钨硅化物可以和多晶硅形成 DRAM的字线。多晶硅栓塞早已用于 DRAM 前端线(FEoL)接触,如自对准接触(SAC)和存储节点接触(SNC)。当特征尺寸不断缩小时,钨用于形成 DRAM FEoL 接触栓塞。钨也可以用于形成NAND快闪存储器的位线和源代码行,还可以和多晶硅形成字线。

在21世纪前,铝金属广泛用于集成电路链接晶圆表面成千上万的晶体管。铝是一种多晶态材料,易引发电迁移,因而会将少量的铜与铝形成合金,增加电迁移抵抗力。PVD是沉积铝常用的方法。

铜的电阻率(1.7μΩ·cm)比铝铜合金的电阻率(2.9~3.3μΩ·cm)低,铜也有较高的速度。IC 芯片利用铜作为金属连线可以减少电能的损耗并提高IC速度,也不会有电迁移效应。然而铜和二氧化硅的附着能力很差。铜在硅和二氧化硅中的扩散速率很高,铜的扩散将引起严重的金属污染使元器件失效。铜卤素化合物控挥发性很低,所以铜很难进行干法刻蚀。在180nm 技术节点前,由于各向异性铜刻蚀有效方法的制缺乏,使得铜没有铝常用。随着高深宽比电介质接触窗/金属层间接触孔、沟槽刻蚀、遮蔽层沉积、铜沉积等技术的日趋成熟,由于双重金属镶嵌工艺不需要金属刻蚀,所以该技术促使铜在 20世纪90年代后期的集成电路生产中得以运用。铜沉积通常分两个过程,第一个过程为籽晶层溅镀沉积,接着利用化学电镀沉积法(ECP)大量沉积。大量铜沉积后进行退火工艺增加晶粒尺寸并在铜化学机械研磨之前改善电导率。

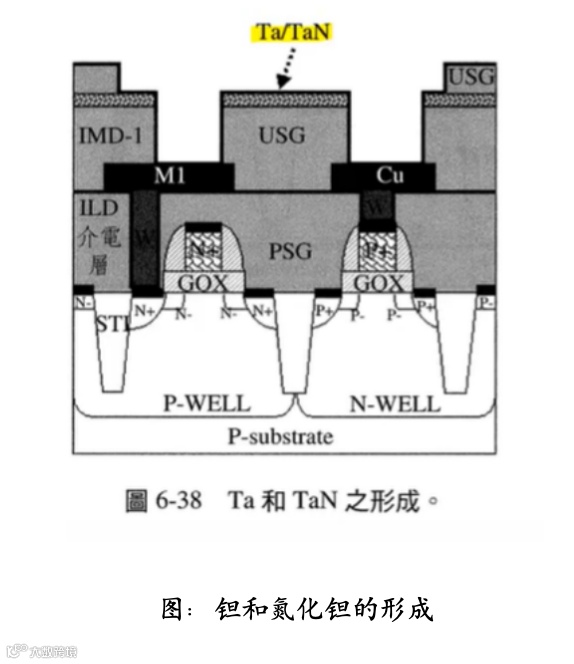

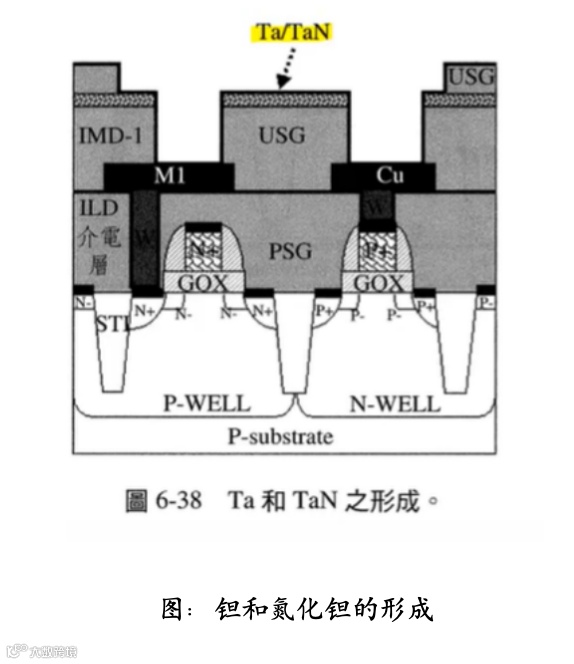

钽和氮化钽(TaN)主要作为铜的扩散阻挡层,可以防止铜扩散穿过氧化硅进入硅衬底损坏元器件。钽也可以用于PMOS栅极遮蔽层,防止TiAl和TiN反应,TaBN可用于EUV掩膜吸收层。钽用PVD沉积,先沉积一层薄的钽作为粘合层,再将氧化钽沉积于钽之上

多晶硅最常用于形成栅与局部连线材料。自月20世纪70年中期使用离子注入技术以后,多晶硅就取代了铝成为栅极材料。因为多晶硅具有高温稳定性,这对自对准源/漏极注入与注人后的高温退火很关键。铝栅极无法承受注入退火的高温(超过1000℃)要求。多晶硅同时广泛用于DRAM芯片的电容器电极。多晶硅通常使用LPCVD工艺沉积。沉积温度范围为550℃~750℃,而且可以在临场沉积期间通过过后续的离子注入过程进行大量掺杂硼、磷或砷。

外延硅(epitaxy)是通过高温过程沉积于单晶硅晶圆表面的一层单晶硅物。外延层能够在低阻衬底上形成一个高电阻层,这样可以提高双载流子晶体管的性能。外延层还能够提供与衬底晶圆不同的物理特性,例如将P型外延层生长在N型晶圆上,可以使设计者有更多自由度设计微电子元器件和电路。对于高性能集成电路芯片,必须使用外延层。硅烷、二氯硅烷、三氯硅烷是硅外延生长中最常用的3种气体。外延沉积的方法可分为气相外延沉积(VPE)、分子束外延沉积、离子团外延沉积等,其中VPE是最常用的方式,硅外延沉积一般在1000°C的高温下进行,通过将掺杂气体如三氯化砷,三氢化磷等与硅的来源气体注入反应式,就能在薄膜生长过程的同时对外延硅掺杂。

外延层可以是同质外延层也可以是异质外延层,常见的外延层有:

(1)Si衬底全外延:为了提高集成电路和元器件性能,在硅衬底上外延一层纯度更高、质量更好的本征硅;或者在高掺杂有上生长低掺杂高阻外延层来有效解决器件的闩锁(Latch-up)效应;

(2)SiGe外延:为满足无线通信、光通信等领域对高频、高速器需要在异质结双极晶体管(Hetero junction Bipolar Transistor,HBT)基区掺入Ge组分,形成SiGe外延层。

(3)选择外延(SEG):进人65nm技术代后,随着集成电路器件尺寸的大幅度减小,源/漏极的结深越来越浅,需要采用CMOS源/漏区的Si/SiGe选择外延技术来降低串联电阻。对于65/45/28nm技术工艺,利用Ge与Si晶格失配小(4%)的特点,在刻蚀PMOS源/漏极后外延SiGe层,对沟道引人压应力,改变能带结构,提高空穴迁移率;或者在无应力的SiGe层上外延一层单晶硅由晶格配引起对SiGe层的张应力,提高电子迁移率,进而增大器件的饱和工作电流,提高响应速度。

以上为集成电路中主要的薄膜介绍,下图为CMOS集成电路中主要薄膜在晶圆上的位置及结构示意图:

根据生成薄膜的方式,薄膜设备可分为加热生长设备和沉积设备,根据薄膜的制备工艺,可分为化学工艺、物理工艺及热工艺。加热生长设备和沉积设备最基本的区别在于生长的薄膜消耗硅衬底,沉积的薄膜不消耗硅衬底。加热生长二氧化硅的氧来自气相氧,硅来自衬底。而对于化学气相沉积和物理气相沉积,硅和氧都来自气相状态,所以没有消耗衬底。一般沉积设备形成的氧化物薄膜的质量并不如加热生长的质量好,因此栅氧化层通常用热氧化设备制造。

热氧化是将硅片放置于氧气或水汽等氧化剂的氛围中进行高温热处理,在硅片表面发生化学反应形成氧化膜的过程。热氧化主要分为常规热氧化和掺氯氧化,常规氧化包括高温干氧氧化和高温湿氧氧化,干氧化形成的氧化层致密性好,但氧化速率很慢,湿氧化比干氧化的速率大大提高,但氧化层的致密性不如干氧氧化的薄膜。掺氯氧化作为目前不叫先进的工艺手段,主要用于提高器件的性能,例如能提高氧化速率、降低界面态密度和氧化层有效电荷密度等。热氧化设备主要包括卧式炉、立式炉和快速热退退火设备,在集成电路发展初期,卧式炉是被应用最为广泛的设备,然而随着电路生产成本的提高,由于立式炉具有占地小、成本低、可批量热处理、可控性高的优点,目前使用最为广泛。

随着集成电路迈向更先进的制程,传统的氧化扩散炉带来的高温会使已经进入硅片的杂质发生再分布现象,影响扩散准确度,而快速热处理((Rapid Thermal Process,RTP)从缩短处理时间的角度出发,获得了相比传统设备更小的热预算、掺杂区域中杂质运动范围小、玷污小和加工时间短等优点。退火工艺分为高温炉管退火和快速热退火,目前广泛用于8寸以上高端集成电路制造工艺中的退火工艺是快速热处理炉(Rapid Thermal Annealing,RTA)。

卧式炉和立式炉都是将腔体与置于其中的硅片一同升降温,所以升降温速率较慢,但一次可以放置100到200片晶圆,而快速热处理炉(RTP)只改变其中晶圆的温度而不改变腔体温度,因此可以进行快速退火,但只能处理单片晶圆。

立式炉也被称为立式扩散炉或VDF,立式扩散炉主要用于直径200mm和300mm的集成电路扩散工艺中。其加热炉体、反应管及承载晶圆的石英舟均垂直放置。立式扩散炉具有片内均匀性好、自动化程度高、系统性能稳定、可满足大规模集成电路生产线的优点,常用于电力电子(如IGBT)领域。立式扩散炉的核心技术主要集中在高精度温度场控制、颗粒控制、微环境微氧控制、系统自动化控制、先进工艺控制及工厂自动化等。

卧式扩散炉的主体结构与立式扩散炉一致,其石英舟为水平放置,因此取名卧式扩散炉,在目前较为先进的卧式扩散炉中,均配有炉管压力平衡系统,半导体级气路系统,反应温控系统等。卧式炉和立式炉的性能对比如下表所示:

(3)快速热处理设备(RTP)

使用传统的热工艺设备(卧式炉、立式炉)在处理晶片时,产生的高温会使已经进入硅片的杂质发生再分布现象,影响扩散准确度,这在较为先进的制程器件中将会造成比较严重的影响。目前主要有两种方法解决该问题:降低温度和缩短处理时间。降低温度与一系列热处理工艺要求相矛盾,例如在退火过程中,为了完全激活杂质,需要温度维持在1000℃。因此只能采用缩短处理时间的办法,而快速热处理设备能够在较短的时间(10-3-10²s)将晶圆的温度提高到一个较高的温度(400~1300℃),这个过程时间短,因此扩散的杂质再分布的问题能够有效缓解,同时相较于传统扩散设备,快速热处理还具有热预算小、掺杂区域中杂质运动范围小、沾污小和加工时间短等优点。

快速热处理设备可以采用灯退火、激光退火等能量源,目前已经广泛应用于12寸的高端集成电路制造工艺中。其设备分类可以根据加热类型分为绝热型、热流型和等温型三大类。绝热型设备在相同温度下所需的加热时间最短,但是它对温度和退火时间的控制都较为困难;热流型设备采用的是高强度点光源,这种 RTP目前已经用于研究工作;等温型系统采用宽束辐射加热晶圆。等温型系统在晶圆的横向和纵向的温度梯度是最小的,目前几乎所有商用RTP都采用等温型设计。目前先进的RTP设备已经兼具生长薄膜和退火的功能,反应分别在不同的腔室内进行。

物理气相沉积(physical vapor deposition,PVD)是在真空条件下,采用物理方法,将材料源--固体或液体表面气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种物持殊功能的薄膜的技术。物理气相沉积的主要方法有蒸镀法和溅射法两种,其中蒸镀法包括真空蒸镀、电子束蒸镀,溅镀法包括磁控溅射镀膜、射频镀膜、离子镀膜等。发展到目前,物理气相沉积技术不仅可沉积金属膜、合金膜,还可以沉积化合物、陶瓷、半导体、聚合物膜等。

蒸镀设备沉积的原理为:真空条件下用热源给目标物质提供热量进而获得蒸发需要达到的蒸气压,达到一定温度后,蒸发粒子开始在基片上凝结,成核,长大,成膜。蒸镀设备主要包括真空室、蒸发源、蒸发加热装置、衬底放置及加热装置。蒸镀法的真空度要求较高,淀积速率较快,生成的薄膜纯度也较高,但是薄膜与基片的结合较差,不适合制作合金薄膜。溅射沉积法的原理为:被电场加速后的带电粒子撞击靶材表面,在离子能量足够大时,入射粒子会将靶面原子溅射出来,溅射出的原子沿某一方向射向衬底并附着在衬底上,形成沉积薄膜。溅射方法包括二级溅射,三/四级溅射,磁控溅射、射频溅射、离子镀膜等。溅射法生成的薄膜其化学成分较易控制,淀积的薄膜层对衬底的附着力也较好,适合制备合金薄膜。

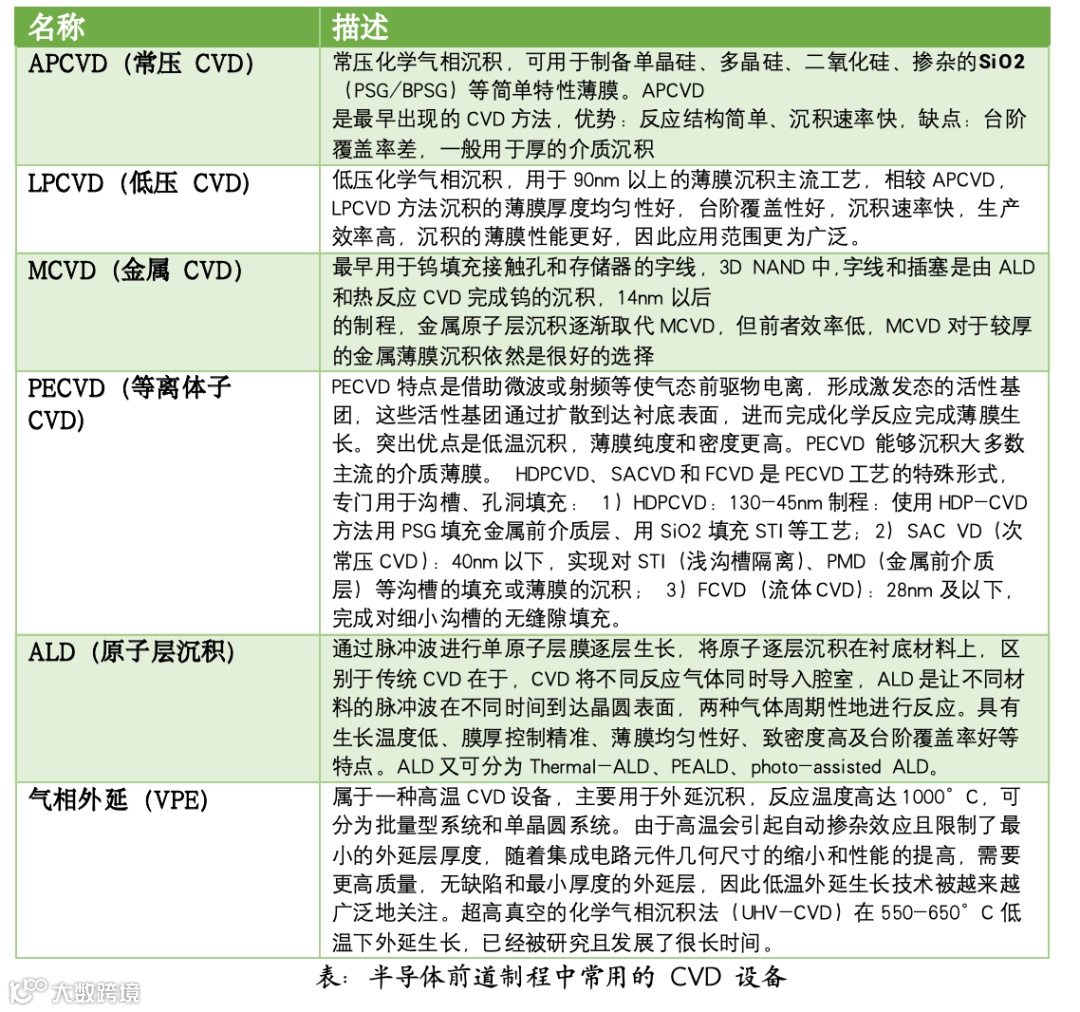

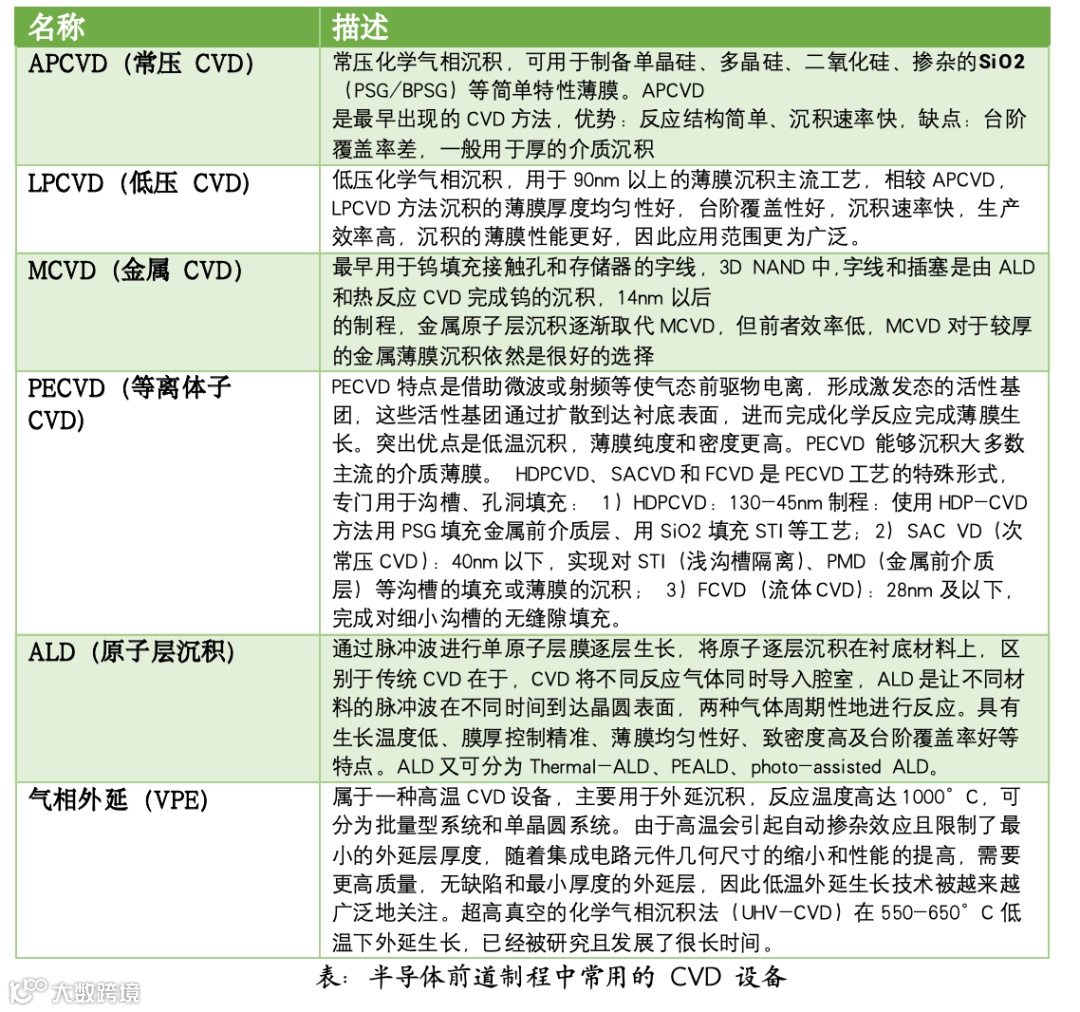

化学气相沉积(Chemical Vapor Deposition)是将反应气体通入反应腔室中,进行氧化、还原或与基板反应生成目标化合物并向内扩散最终固化成薄膜沉积在基板表面的工艺技术。反应气体一般有金属氯化物,碳化氢,氮气等,生成的目标化合物一般有碳化物,氮化物,氧化物,硼化物等。

化学气相沉积方法种类多样,按照沉积温度,可分为低温(200~500℃)CVD、中温(500~1000℃)CVD和高温(1000~1300℃)CVD;按照反应腔的压力,可分为常压CVD 低压CVD;按照反应器的壁温,可分为热壁式CVD和冷壁式CVD;按照反应激活方式,分为热激活CVD和等离体子激活CVD等。在微米技术时代,化学气相沉积均采取多片式的常压化学气相沉积设备(Atmospheric Pressure CVD,APCVD),其结构比较简单,腔室工作压力约为1atm,圆片的传输和工艺是连续的。随着圆片尺寸的增加,单片单腔室工艺占据了主导地位。到了亚微米技术代,低压化学气相沉积设备(Low Pressure CVD,LPCVD)成为主流设备,其工作压力大大降低,从而改善了沉积薄膜的均匀性和沟槽覆盖填充能力。技术代发展到90nm后,等离子体增强化学气相沉积设备(Plasma Enhanced CVD,PECVD)扮演了重要的角色。由于等离子体的作用,化学反应温度明显降低,薄膜纯度得到提高,薄膜密度得以加强。从65nm技术代开始,在器件的源区、漏区采用选择性SiGe外延工艺,从45nm技术代开始,为了减小器件的漏电流,新的高介电材料(High k)材料及金属栅(Metal Gate)工艺被应用到集成电路工艺中,传统的 LPCVD/PECVD 等沉积方法沉积效果有限,需要原子层沉积 ALD (Atomic Layer Deposition)工艺来沉积性能更好的薄膜并满足高深宽比等需求。

在半导体前道制程中,铜的沉积比较特殊,需要使用电镀设备进行。除铜外,镍、金和锡银合金等金属的沉积也要用到电镀设备,但主要还是金属铜的沉积。电镀设备在晶圆上沉积一层致密、无孔洞、无缝隙等其他缺陷,并且分布均匀的铜,再配以气相沉积设备、刻蚀设备、清洗设备等,完成铜互连线工艺。铜的沉积之所以用电镀的方法而不是用溅射的方法是因为溅射的方法只能在表面形成一层薄的种晶层,溅射对台阶的覆盖性能不好,容易提前封口,产生孔洞。而电镀技术则具有较快的沉积速度,费用较低,沉积温度较低。而且电镀铜层具有较低的电阻率、热传到性能和柔韧性等优点,因此电镀铜技术已成为现代集成电路中至关重要的一个环节。

前道铜互连设备一般采用双嵌入式工艺,又称双大马士革工艺(Dual Damascene),除了电镀以外,还有一种无需外加电源的沉积方式,就是化学镀。化学镀不同于电镀,它是利用氧化还原反应使金属离子被还原沉积在基板表面,其主要特点是不需要种籽层,能够在非导体表面沉积,具有设备简单、成本较低等优点。

在栅极从多晶硅栅( Poly-SiON) 向 HKMG 结构转变、存储结构深宽比越来越高、金属互连阻挡层薄膜越来越薄等过程中,以及多重曝光等新工艺中,传统的 LPCVD/PECVD 等沉积方法沉积效果有限,需要 ALD 工艺来沉积性能更好的薄膜并满足高深宽比等需求, 在 28nm 以下 FinFET/GAA 结构中,Fin的形成需要自对准双重技术(SADP)完成,而ALD沉积的Spacer材料的宽度决定了Fin的宽度,是制约逻辑芯片制程先进的关键。

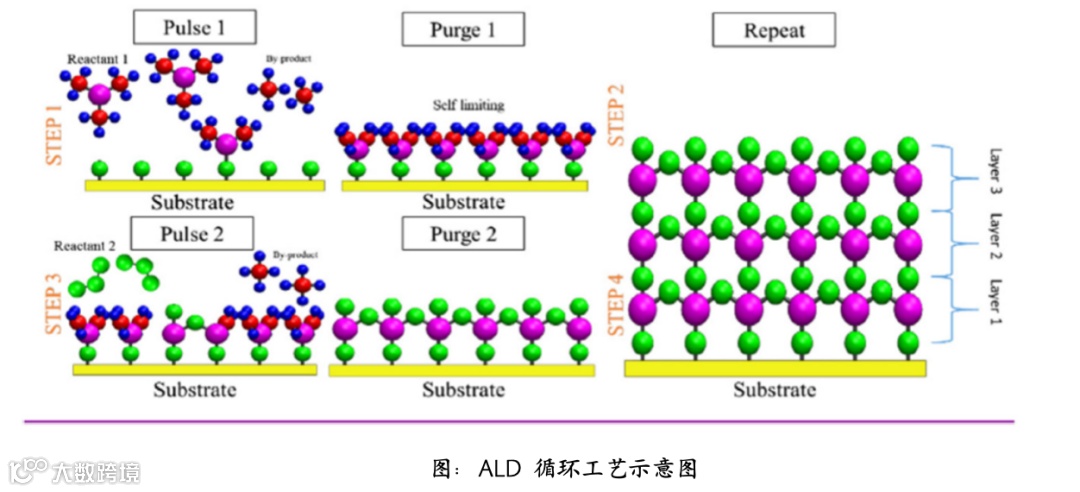

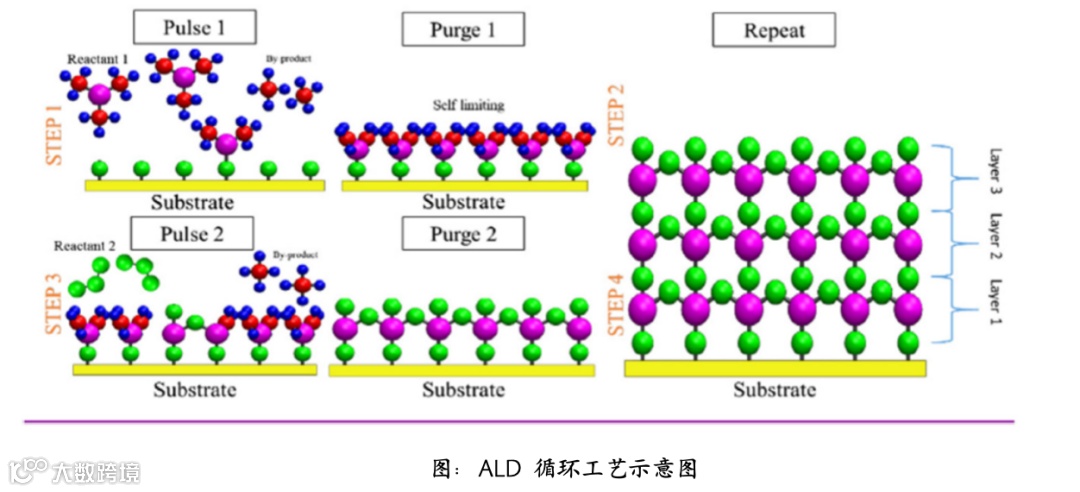

ALD工艺通常在一个密封的反应室进行。第一道工序是气体进入反应室并被吸附在基片表面上。然后清洗反应室,并开始将第一道工序送入的气体抽移,只留下那些吸附在基片表面上少量气体分子。第二道工序是反应的气体被送人反应室和第一道工序的气体发生反应在基片表面形成化合物分子层。在第一道工序的气体分子反应消耗完后,化学反应自动终止,第二道工序送入的气体被清洗掉并开始重复下一次沉积反应。通过多层沉积反应过程后,直到达到所需的复合膜厚度。

ALD与传统CVD的区别在于,CVD将不同反应气体同时导入腔室,ALD是让不同材料的脉冲波在不同时间到达晶圆表面,两种气体周期性地进行反应。ALD能够在复杂的三维衬底上沉积薄膜,而传统CVD只能在平面的衬底上沉积。传统CVD主要用于沉积介电层(绝缘层),而ALD几乎可以沉积任何材料。如化合物半导体GaAs,InP,GaP,GaN,高K电介质Al2O3,TiO2,HfO2,Ta2O5,包括金属氮化物TiN,TaN,Ta3N5等都可以用于ALD沉积。ALD内在的自限制性使其可以在基片表面有较好的阶梯覆盖率;自饱和性使其生长薄膜时的速度不受前躯体流量的影响;可沉积纳米级膜层厚度的薄膜;较宽的温度窗口使沉积速度较为稳定。

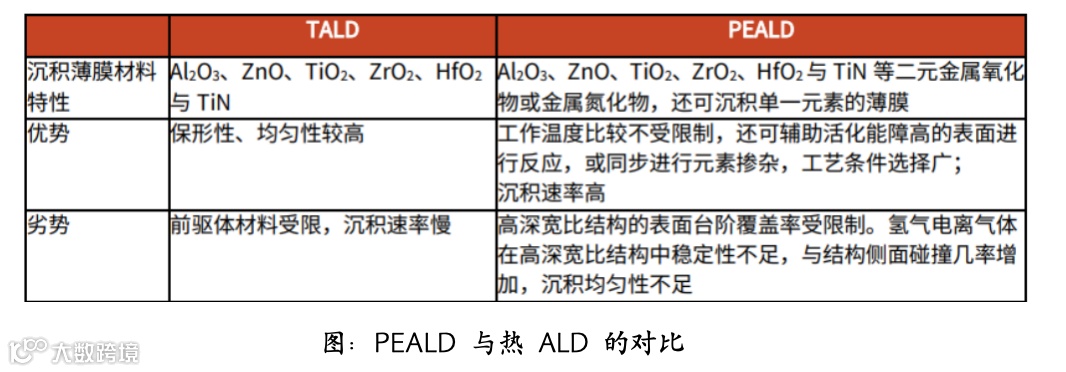

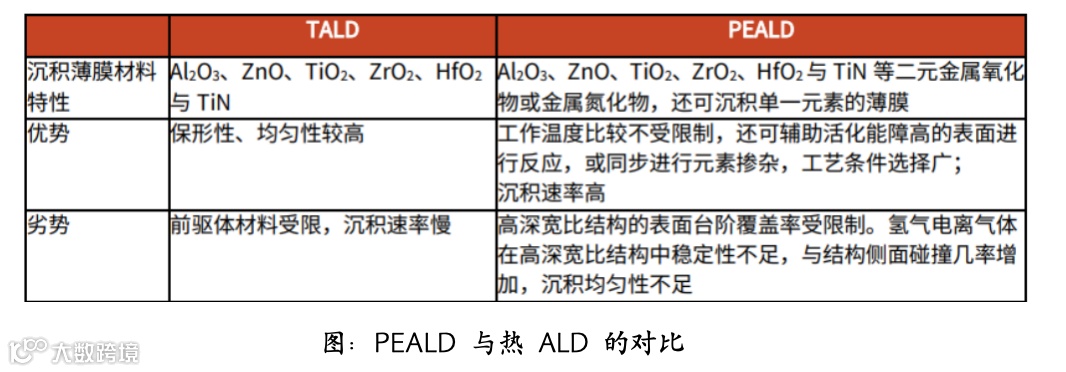

ALD又可分为Thermal ALD(热ALD),PEALD(等离子体ALD),和photo-assisted ALD,其中TALD和PEALD更常被使用。TALD的温度范围为150 ~ 350℃,被认为是相对高温的工艺,限制了其应用。PEALD的开发就是为了解决这一限制,PEALD工艺具有高反应性的等离子体,可以在不影响薄膜质量的情况下降低沉积薄膜的温度,故而适合在热敏衬底上沉积材料。此外,在等离体子的帮助下,PEALD具有更广泛的前驱体选择范围。

ALD的劣势在于反应器设计很复杂,产量低,前驱体价格昂贵,材料浪费高等。故而通常只有先进制程会使用这一工艺。ALD必须在一个有利的温度窗口内工作,即薄膜生长饱和时的温度范围,温度过高会导致前驱体和衬底表面被分解,温度过低会使反应不完全,反应速率变慢,前驱体冷凝。

2.2 High-K材料栅极氧化层、金属栅与栅极堆叠工艺

随着集成电路的尺寸不断缩小,栅极氧化层越来越薄,由于电子通过SiO2直接隧穿而产生的栅极漏电流变得太高,在1v时超过了1 A/cm2,导致栅极氧化层容易被击穿,导致器件崩溃。为了解决这一问题,科学家开始寻找一些具有更高介电常数(High K)的材料来代替二氧化硅,通常,二氧化硅的介电常数约为3.9,但High-K膜的标准为10或更高。通过使用High K材料,介质层的厚度可以增加,而在不增加栅极漏电流的情况下,使得有效氧化层厚度(EOT)可以进一步减少。氧化物的K值通常随其带隙呈反比变化,带隙过小会导致漏电流效应增多,因此也不是K值越大就越好。氮基硅化物的K值约为5,已经在90nm,65nm,45nm甚至32/28nm的器件中使用。从45nm技术节点开始,HfO2二氧化铪(K值25)已被开发并应用在CMOS制造中。由于先进制程对膜厚的控制要足够精准,因此通常使用ALD沉积高K介质层。

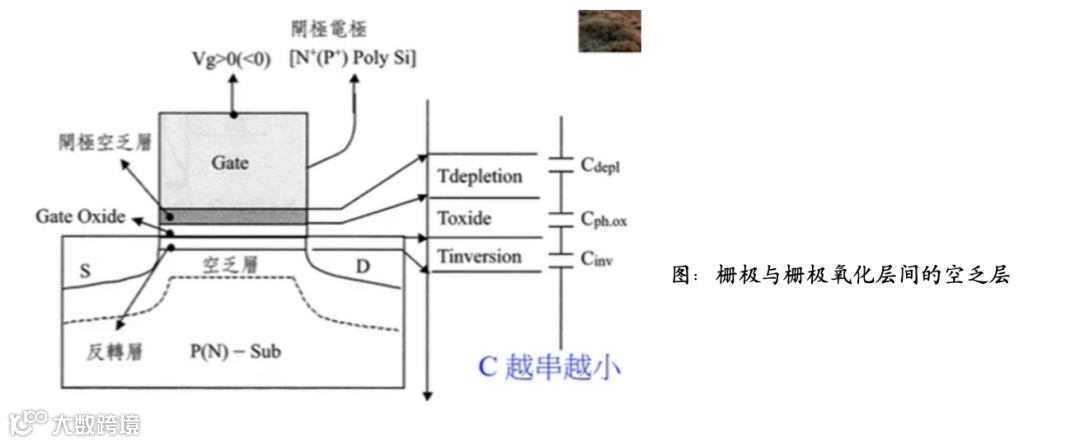

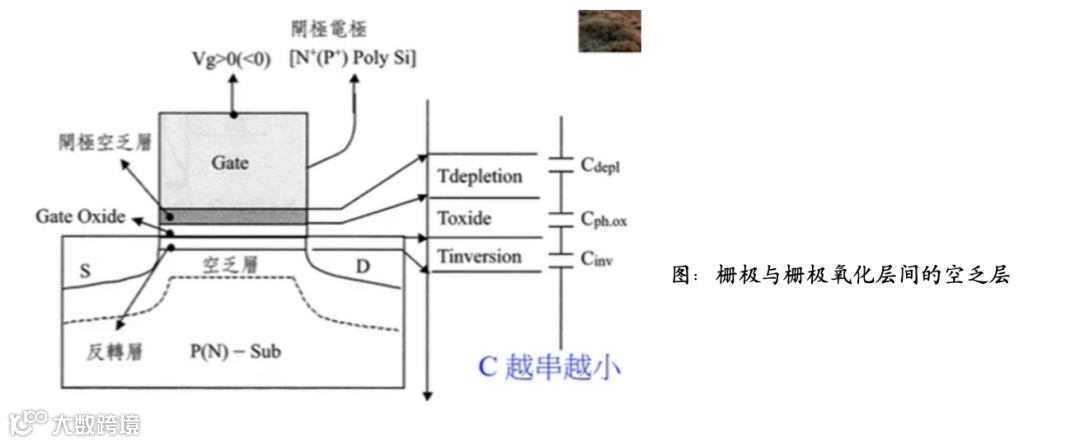

同时,随着IC元器件尺寸的缩小,传统的多晶硅(Poly-Si)栅极也遇到了一些问题。首先,多晶硅是一种半导体材料,其电子能带结构具有费米能级(Fermi Level),这个能级决定了材料的导电性质。费米能级位于价带和导带之间,控制了电子在材料中的运动。在多晶硅栅极中,费米能级的位置受到多晶性质和杂质等因素的影响,导致了不同晶体管之间费米能级的不一致性。这种不一致性导致了晶体管的临界电压(Threshold Voltage,Vth)的波动,从而影响了晶体管的性能和一致性。另外,多晶硅栅极与栅极氧化层之间存在空乏层。这个空乏层会影响多晶硅的费米能阶,进而影响器件的临界电压。当栅极氧化层的厚度减小时,这个空乏层会变得更大,导致临界电压的变化更加不可控,漏电流效应加剧。另外,随着器件尺寸的下降,多晶硅栅极中的晶界和杂质会导致电子迁移率下降,限制了晶体管的性能提升。电子迁移率的降低会导致晶体管的开关速度变慢,从而限制了IC的性能。

因此,为了克服多晶硅栅极的这些缺点,人们开始使用金属栅极来代替多晶硅栅极。金属栅极的费米能阶与衬底的掺杂浓度无关,因此不会受到多晶硅栅极中的费米能阶钉住效应的影响,提高了晶体管的性能和稳定性。金属栅极的电阻率比多晶硅栅极低,可以减少栅极延迟和信号衰减,提高了电路的速度和可靠性。同时,金属栅极的工作函数可以通过选择不同的金属材料来调节,从而实现对临界电压的精确控制。

HKMG的制程如图所示,目前较草成熟的HKMG制程为Gate last制程。需要先制作一个多晶硅的虚制栅极(dummy gate),再把虚制栅极湿法刻蚀掉,最后填充high k材料和金属。这样做的目的是因为后续制程的退火工艺温度达到1000°C以上,如果先做金属栅极会使金属和high k材料发生物理或化学变化,从而影响其电性能,因此最后再做栅极。为了提高电子或空穴的注入效率,从而降低栅极电压和功耗,P区和N区一般要用不同的金属。P区的金属栅极要求有较高的功函数,以增加空穴的注入,常用的金属有钼、钨、钽等。N区的金属栅极要求有较低的功函数,以增加电子的注入,常用的金属有铝、银、铜等。

当集成电路的发展进入到7nm以下,晶体管的尺寸已经非常小,即使是先进的FinFET结构也出现了漏电效应,从而影响晶体管的开关速度和功耗。更先进的全包围栅工艺(Gate-All-Around, GAA)就开始发展并应用起来。与目前更为人熟知,更广泛应用的FinFet工艺相比,全包围栅指的是栅极材料围绕半导体通道的全部或大部分周边。FinFET有三个控制面,为沟道提供了比传统平面MOSFET更好的控制,从而降低了短沟道效应。而GAA由于全方位的栅极控制,提供了比FinFET更强的沟道控制,进一步降低了短沟道效应和变异性。目前GAA开始在10纳米技术节点获得商业化应用,并预计在5nm、3nm的技术节点中变得更为普遍。

GAA结构目前主要靠纳米线(Nanowire)或纳米片(Nanosheet)技术实现。纳米线MOSFET由一个或多个与基底垂直排列的半导体纳米线组成,纳米片MOSFET与纳米线MOSFET相似,但半导体通道更像是一个薄片而非线。纳米片的宽度可以调整,从而提供了设计和性能的优化空间。纳米线MOFSET由于其微小的尺寸,在低电压工作下具有低的静态功耗和较低的泄露电流,使其非常适合于低功耗的应用,例如物联网设备、可穿戴设备和移动设备。纳米片MOFSET由于具有较大的表面积,因此它可以提供更多的电流驱动能力,这使其非常适合于需要更大电流输出的应用,例如高性能计算和大型数据中心。

2.3 Low-K材料金属间介电层、HDPCVD与旋涂成膜法

随着集成电路的尺寸愈来愈小、芯片的集成密集度不断提高,金属布线的宽度变小,布线的间距变窄,因此布线之间的层间绝缘膜的宽度也变小。为此,布线的电阻值变大,布线之间的间隙变小,布线之间的寄生电容和布线电阻变得愈来愈不可忽视,进而使芯片的工作频率无法再提升。这种情况称为阻容延迟(RC Delay)阻容延迟不仅阻碍工作频率,同时也会增加电路功耗。为了减少阻容延迟,首先是使用电阻率更低的铜来替代铝(降低R),其次就是使用低介电常数(Low-K)的材料代替传统的硅酸盐玻璃作为布线间的绝缘介电层ILD(降低C)。

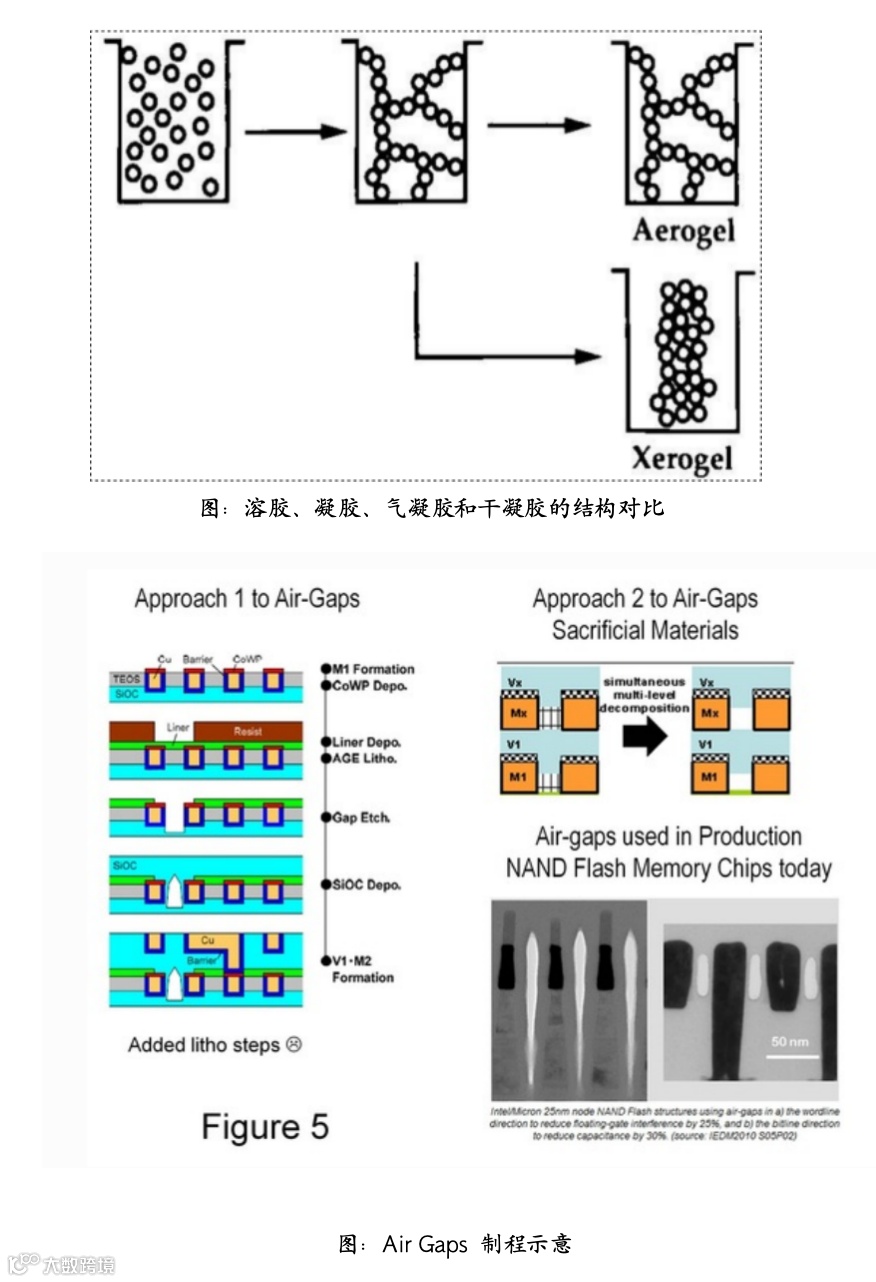

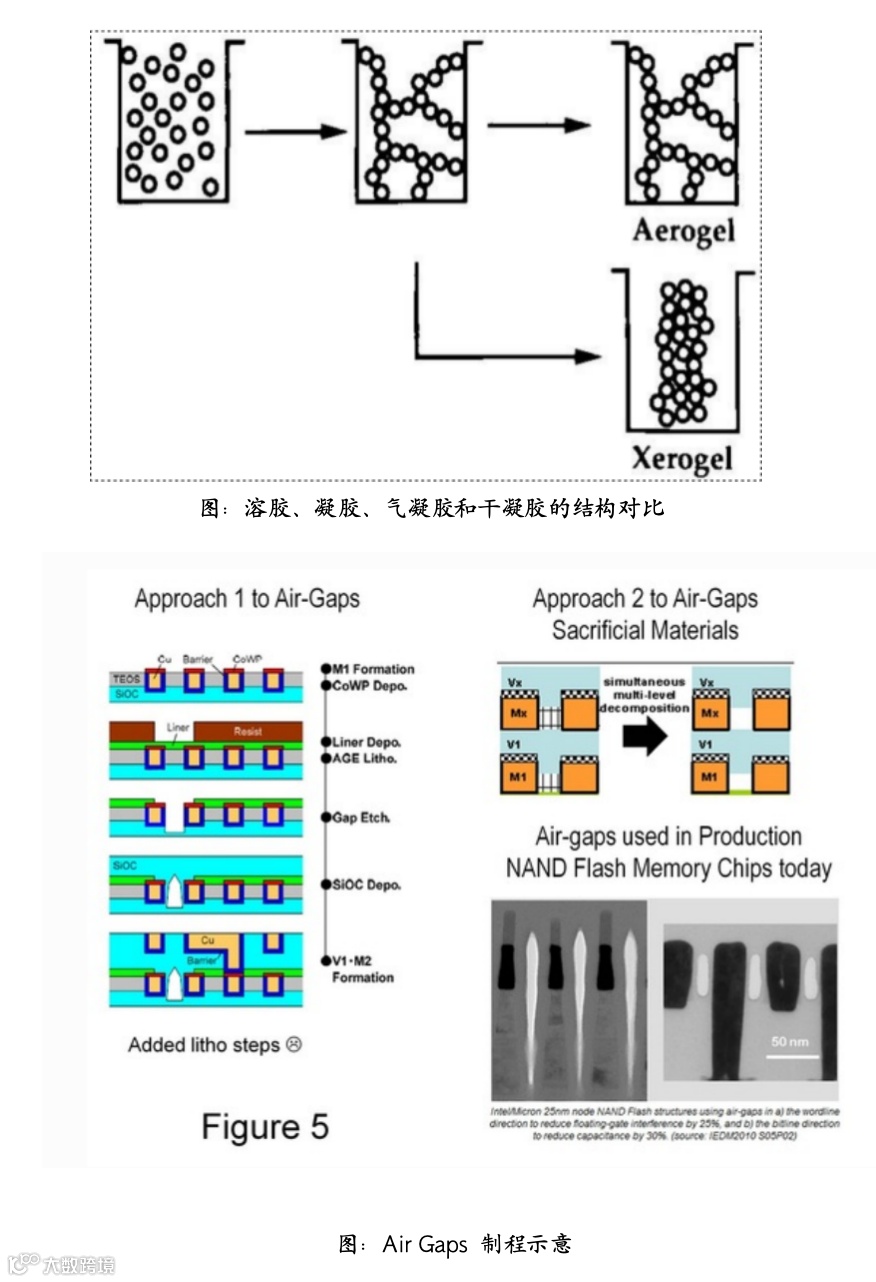

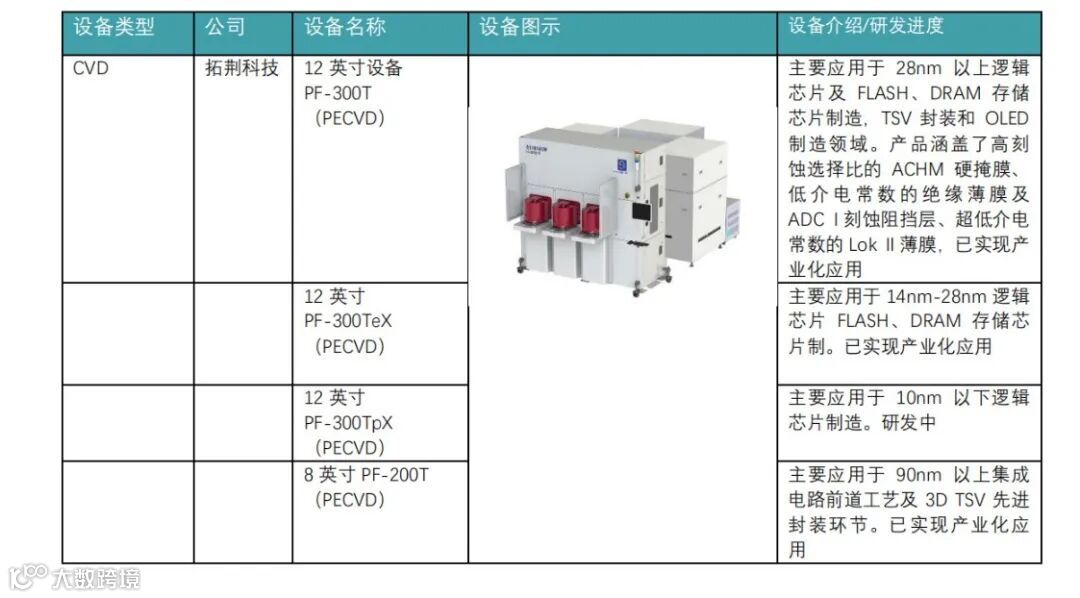

从大约130nm制程开始,半导体行业就开始考虑使用low k ILD材料,第一代Low-K材料是掺氟的硅酸盐玻璃FSG (Fluorinated Silicate Glass),氟的加入可以降低材料的介电常数。FSG的介电常数范围在3.0到3.8之间。到了65nm-45nm制程,SiOC材料 (Silicon Carbon Oxygen)开始应用,通过在磷酸玻璃中掺杂碳,以进一步降低介电常数。SiOC的k值通常在2.5至3.5之间,具体值取决于材料的具体成分、制备工艺、碳的摻杂量以及后续的处理方法。到了32nm-22nm制程,需要K值小于2.5的薄膜,科学家研发了多孔的SiOC材料,孔洞的加入可以有效地降低材料的介电常数,但同时也增加了材料的机械脆性,例如气凝胶(Aerogels)。气凝胶是溶胶-凝胶的衍生物质,其具有高达95%的孔隙率,高孔隙和高达超过1000m2/g的内表面积。3.4μm厚的二氧化硅气凝胶的介电常数为1.79。虽然K值低,但气凝胶的加工条件不易于连续薄膜的形成,并且生产成本较高。其他带孔隙的Low K材料还有干凝胶(Xerogels),干凝胶的孔隙度和透明性通常低于气凝胶,介电常数也因此高于气凝胶,但干凝胶的结构比气凝胶致密,具有更好的机械性能,且制备成本低于气凝胶。到了7nm制程以下,为了满足更高的性能要求,开始考虑使用Air Gaps(空气间隙)作为局部的超低k介质。在一个大气压力条件下,空气的k值为1.00059,这是最低的K值,可以实现在一个IC芯片ILD间的金属互联。有几种方法形成空气间隙,第一种是在金属导线之间使用牺牲材(Sacrificial Template),首先在互连线之间沉积一个可牺牲的材料作为模板。随后,在其上方沉积ILD,沉积完成后再将牺牲层刻蚀移除。第二种是利用PECVD薄膜形成孔洞,利用特定的前驱体材料,通过自组装(Self-Assembly Method)技术,在介电材料中形成有序的纳米孔结构。这些纳米孔在合适的处理后可以被部分或完全地清空,形成空气间隙。

Low-K介电层通常用PECVD、HDPCVD和ALD沉积获得。HDCVD(High Density Plasma Chemical Vapor Deposition)使用高密度的等离子体,沉积和刻蚀在反应室内同时进行,反应室的压力在30mTorr以下,低压时,由于低的等离子体密度会使沉积速率变慢,无法在带有两个平行板电极的标准电容耦合型等离子体反应室内与溅射刻蚀速率匹配,所以沉积速率必须大于刻蚀速率才能达到净沉积,因此不同的高密度等离子体源需要用在临场沉积/刻蚀/沉积反应器中。半导体工艺中已应用了两种高密度等离子体源即感应耦合型等离子体(ICP)和电子回旋共振(ECR)。HDPCVD薄膜沉积更均匀,可以在更低的温度下工作,并且对小尺寸的特征有更好的填充能力,填充的薄膜拥有较低的缺陷密度,因此尤其适合填充间隙极小的ILD膜。

部分有机low-k材料如有机硅氧烷,气凝胶等的前驱体可能是液态的,可以通过热处理或紫外光固化转变为固态薄膜,由于这种方法简单、成本较低,并且可以得到均匀的薄膜,因此在ILD沉积中得到了广泛应用。这种成膜方法被称为旋涂法((Spin-on Deposition)。旋涂法的流程可简化为PECVD→ 旋涂→固化→旋涂回刻蚀→PECVD。PECVD会首先沉积衬底层或遮蔽衬底层,然后液态旋涂硅玻璃会在旋涂机内被均匀涂敷,在晶圆表面形成数千埃的薄膜。薄膜的厚度由旋转速率以及液态旋涂硅玻璃的黏滞度决定,如同光刻胶旋涂一样。为了达到所需的均匀性,还需要自旋涂敷两次。液体表面张力迫使旋涂硅玻璃流入狭窄的隙缝,达到无空洞间隙填充。然后晶圆被放入400-450°C的炉管内固化烘烤,固化之后,薄膜的厚度会缩减5%-15%,之后用刻蚀将衬底去除,只留下间隙内的旋涂硅玻璃,最后再用PECVD沉积一层覆盖层防止旋涂硅玻璃气体外泄,增强薄膜的稳定性。

在上一篇报告中,我们已经介绍了薄膜沉积设备的市场规模及市场份额高的生产制造公司,这一篇不再重复提及,主要列举细分公司的细分设备型号和特性等,以便于在后续的章节中与国产设备作对比。

在热处理设备方面,屹唐半导体、北方华创等已形成批量出货。屹唐半导体通过收购美国半导体设备厂商Mattson Technology Inc.(MTI)从而实现了在该领域的快速突破,RTP设备达到国际领先水平,技术突破至 14nm,已覆盖台积电、三星电子、 中芯国际、华虹集团、长江存储等知名厂商。北方华创凭借在真空炉领域的设备和工艺开发经验,先后完成了真空退火炉、真空回火炉、高压真空气淬炉等一系列真空热处理设备的开发与销售,满足客户多种热处理工艺要求。2022 年公司在华虹无锡、积塔半导体热处理设备招标中份额分别为7%、44%,已具备较强市场竞争力。

在PVD设备方面,北方华创12寸先进集成电路制程金属化薄膜沉积(Metal PVD)设备实现了量产突破,公司批量供货中芯国际、长江存储、华虹集团、武汉新芯等龙头客户,28nm Hardmask PVD、Al-Pad PVD 设备已率先进入国际供应链体系。在 2022年华虹无锡和积塔半导体 PVD 招标中份额分别达到 20%和 36%.

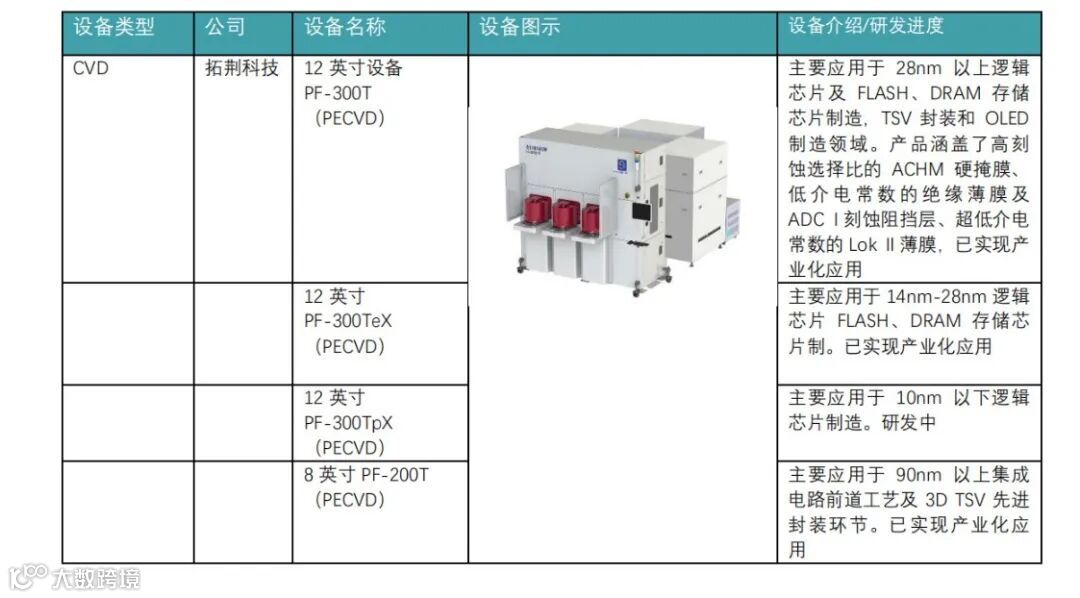

在CVD设备方面,拓荆科技是国内唯一一家产业化应用的集成电路 PECVD和SACVD 设备厂商,同时在ALD设备上的布局保持领先,其生产的PEALD设备已经进入产业化验证和应用阶段,TALD设备也在同步研发。公司产品已适配国内最先进的 28/14nm 逻辑芯片、19/17nm DRAM 芯片和 64/128 层3D NAND FLASH 晶圆制造产线。产品广泛应用于中芯国际、华虹集团、长江存储、厦门联芯、燕东微电子等国内主流晶圆厂产线。根据今年二季度各大晶圆厂公布的薄膜沉积设备招标数据显示,薄膜沉积设备共招标74台,拓荆科技中标 11 台,占比 14.86%。2019-2020年度,公司SACVD设备中标机台数量约占长江存储、上海华力、无锡华虹和上海积塔四家招标总量的25%。北方华创布局了6/8英寸的PECVD和LPCVD设备,其中 LPCVD 已形成批量供应。盛美上海研发了12寸PECVD设备Ultra Pmax,主要从薄膜的均匀性、颗粒性、应力三个点作为关键进行升级满足客户需求。此外,盛美上海还布局了铜互联电镀设备,公司分别开发了3大类电镀设备,包括双大马士革电镀设备Ultra ECP map、三维堆叠(3DTSV)、先进封装电镀设备UltraECP ap(包括含镀金和不含镀金两种设备型号),以及第三代半导体电镀设备UltraECPGIII。2022 年盛美上海获得 13 台 Ultra ECP map 前道铜互连电镀设备的批量订单。中微公司主要研发MOCVD设备,公司 2022 年推出的用于氮化镓功率器件生产的 MOCVD 设备 Prismo PD5 已完成交付验证、取得重复订单,同时公司预计于 2023 年推出并交付应用于碳化硅功率器件的生产设备。中微2023年第二季度还发布了CVD 钨沉积设备Preforma Uniflex CW 产品序列,有望短期内产生订单。

在ALD设备方面,微导纳米是 ALD 薄膜沉积领先设备厂商。公司是国内首家成功将量产型 TALD 设备应用于 28nm 逻辑芯片 high-k 栅介质层的设备厂,同时其他工艺段 TALD 与 PEALD 设备也在研发验证中。据公司 IPO 推介会介绍,公司 2021 年 9 月在半导体产线上完成验证,截至 2022 年 9 月末获得订单 1.5 亿元,近一半来自新型存储,先进逻辑、新型显示和化合物半导体大约各占 17%左右。拓荆科技、北方华创、盛美上海也布局了ALD设备,拓荆科技更注重对PEALD的研发,目前已研制出用于逻辑芯片 28-14nm 的PEALD设备;北方华创2018 年实现首台国产 ALD的销售,可实现 28-14nmFinFET 和 3D NAND 原子层沉积工艺要求;盛美上海主要研发TALD,目前公司已有两款产品进入客户端验证。

4.2中国薄膜沉积设备与国外的差距

通过以上的梳理与对比我们得出以下结论:薄膜生长设备(热处理设备)由于原材料易获得(氧气氮气氢气等),不需要前驱体,真空度要求低,制备过程简单等原因,我们与世界领先设备的差距并不大,北方华创和屹唐半导体的设备均已突破14nm制程。主要的差距体现在国外设备加热源的效率更高,加热灯的温度均匀性更好,加热过程还具备等离子体氮化/氧化功能等方面。

然而在薄膜沉积设备,尤其是先进CVD设备方面,尽管已有不少企业在薄膜沉积设备上持续研发布局,但我国的薄膜沉积设备与美国、欧洲、日本等发达国家的先进设备相比仍存在较大差距。

首先,在先进工艺上我国起步较晚。例如HKMG工艺,美国、日本和欧洲等国早在10年前就已经开始大规模投资这一领域,从65nm以下,西方就已将High K材料运用在了IC中,HKMG的制程也经历了从不成熟的gate first到成熟的gate last的转变。在实现HKMG的基础上,国外已在28nm以下的节点上实现了更复杂的栅极结构,如FinFET和GAA。英特尔早在22nm就使用了FinFET工艺,台积电、三星均跟进,在14nm/16nm时使用FinFET晶体管,而我国在2021年才拥有第一条14nmFinFET产线。

先进制程必然对沉积设备拥有更高的要求。在栅极从多晶硅栅向 HKMG 结构转变、存储结构深宽比越来越高、金属互连阻挡层薄膜越来越薄,以及多重曝光等新工艺中,传统的 LPCVD/PECVD 等沉积方法沉积效果有限,需要先进CVD设备如ALD、HDPCVD来沉积性能更好的薄膜并满足高深宽比等需求。然而先进CVD设备的研发难度大,需要成熟的供应链,多学科的整合,且研发周期极长。例如,高质量的ALD沉积很大程度上依赖于特定的前驱体。美国和欧洲拥有多个知名的前驱体供应商,而中国在这方面仍然部分依赖进口。HDPCVD设备的性能不仅取决于沉积技术本身,还与真空系统、放电源、流体动力学优化等多方面因素有关。欧美等国的设备制造商在这些方面拥有长时间的优化和整合经验,我国无法在短时间之内超越。叠加美国对中国半导体制造施加的多项限制措施,导致我国的先进CVD设备自主化程度很低,已实现产业化应用的设备鲜少,目前仅微导纳米一家的ALD设备可沉积高k膜,暂无厂家研制出HDPCVD设备。大部分国产先进CVD设备仍处在研发或产业认证的阶段。

其次,即使是我国已研制出的成熟制程的CVD设备,仍与国外CVD在性能参数上存在差距。一是国产CVD设备的稳定性和可靠性较差,容易出现故障和维护问题;二是国产CVD设备的兼容性和通用性较低,难以适应不同材料和工艺要求;而国外的设备一台即拥有多种不同薄膜的沉积功能;三是国产CVD设备的集成度和智能化程度较低,难以实现高效率和高质量的生产。因此即使在成熟制程,晶圆厂仍优先考虑采购国外设备。

自2018年以来,以美国为首的国家对我国的半导体产业采取了一系列限制措施,从华为、中兴等下游企业不断向上游延伸。目前美国对我国16/14nm以下的先进逻辑工艺芯片、128层以上的NAND闪存芯片、18nm半间距或更低的DRAM存储器芯片所需的制造全部加以管制,范围扩大至设备、零部件、人员等。

2023年3月,日本政府发布了有关出口管制规则修订的征求意见稿,将会对用于芯片制造的六类23项设备实施出口管制,其中包含了11项薄膜沉积设备。荷兰早在2019年就将最先进的DUV光刻机禁止对话出口,并计划在2023年夏季之前对半导体领域实施新的出口管制。

图:美国对华半导体制裁不断扩大

面对重重制裁,中国薄膜沉积设备的国产化之路紧迫且复杂。本文将探讨一些可能的解决方案,一是增强人才培养与引进及产学研合作。半导体设备属于高新技术领域,需要大量的专业人才,包括设计、制造、测试、应用等方面。目前,中国的人才培养主要集中于半导体设计,在半导体制造方面的投入比较欠缺,半导体生产制造行业在全国的平均月薪为10031元,中位数9223元。而台积电全球员工总体薪酬的中位数约新台币 233万元(约人民币55万元),直接员工平均整体薪酬高于100 万元新台币(约人民币23万元),约为中国大陆的2-4倍。较低的薪酬待遇限制了人才向半导体制造方向流动,因此可以适当提高芯片制造人员的薪酬。也可以通过吸引海外留学人员、专家和企业回国,或者与国际合作伙伴进行人才交流,增加中国的人才储备。在加强半导体设备人才培养的同时,还可以加强产业界、学界和研究机构之间的合作和沟通,通过建立产学研合作平台,共享资源,集聚人才和技术,为半导体设备的国产化提供强大的技术支撑,形成一个良好的创新生态系统。

二是加快建立自主可控的供应链。提高对关键材料和零部件的自给率。这不仅意味着在物料采购上的自给自足,更重要的是在关键技术、核心材料和设备制造方面的自主创新,同时也要保持开放和合作,与其他国家和地区共享资源和市场。薄膜沉积设备的关键材料和器件包括靶材,前驱体,真空系统,RF/直流电源,控制与监测系统等,这些零部件除美国提供外,日本,德国等国家也有供应,可以加强与相关国家公司的供应合作。

三是增加国际合作与收购。尽管面临限制,但与国际伙伴的合作和技术交流仍是不可忽视的重要途径。在尊重国际规则和知识产权的基础上,寻求与国际领先的半导体企业或研究机构的合作,进行技术转让和联合研发。同时,积极寻找和评估海外收购机会,快速获取关键技术和市场份额。

此外,即使越来越多的关注集中在先进制程上,但大部分现有的电子设备仍然运行在成熟的制程上(如28nm、40nm、65nm等),如一般家用电器、机器人、安全监控设备。在工业、医疗、交通和许多其他领域,对芯片的需求更多地是稳定性、耐用性和成本效益,而不仅仅是高的计算性能和速度。考虑到替换和升级的成本,以及技术的适应性和兼容性,许多设备制造商更愿意继续使用他们熟悉和信赖的成熟制程,成熟制程设备在全球市场中的需求量仍然很大。

基于这一事实,中国在薄膜沉积设备领域可优先发展针对成熟制程的设备,根据前文介绍,中国的薄膜沉积设备制造商已经在成熟制程领域取得了显著的进展。这为国内厂商提供了一个巨大的机会,在此基础上进一步优化和完善技术,满足国内外客户的需求。