化工行业是国民经济支柱产业,经济总量大、产业链条长、产品种类多、关联覆盖广,关乎产业链供应链安全稳定、绿色低碳发展、民生福祉改善。为贯彻《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》,落实《“十四五”原材料工业发展规划》,推动石化化工行业高质量发展,制定本意见。化工行业特别注重安全生产、能源能耗、节能减排几个方面,亟需结合数字化进行降本增效、安全生产。

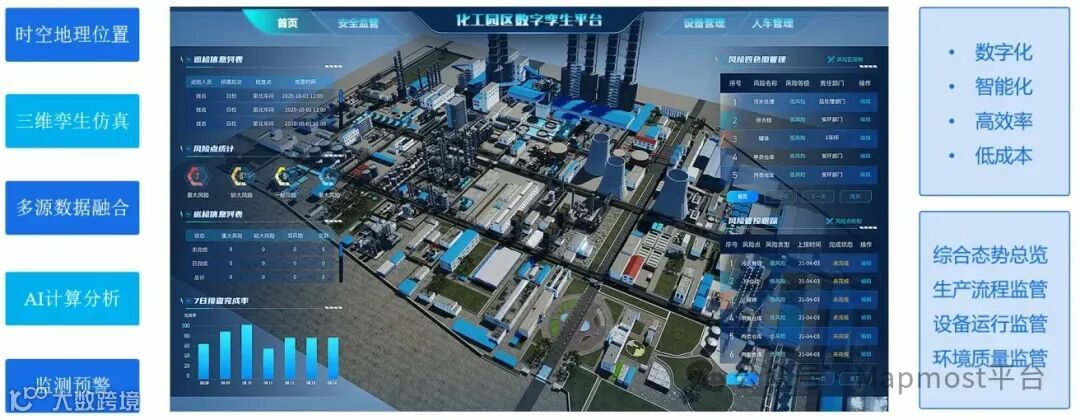

针对化工行业的需求,Mapmost数字孪生平台结合业务场景,打造针对化工园区领域的数字孪生平台,用数字孪生、AI、IOT物联等技术,对整个化工园区进行三维孪生仿真,并整合厂区现有的多系统平台数据,并基于三维地理信息系统,实现多源异构实时数据一张图呈现,支持监控视频在线传输、生产能耗数据分析、厂区内部人员管理、应急指挥调度等功能,打造集安全生产、能耗监测、降本增效于一体的数字化、智慧化综合展示和管理平台,促进化工园区的可持续健康发展。

点击下方链接

免费获取定制化实施方案

👇👇👇

化工行业结合Mapmost数字孪生底座平台,其主要应用场景包含:综合态势展示、安全监管、工艺仿真、能耗管理、风险预警、设备管理、人车管理几大方向。

构建孪生场景,将厂区可视化孪生呈现,将整个化工园区在孪生世界中进行三维仿真还原,实时交互,虚实映射。针对化工园区信息展示需求,打造可视化专题系统,围绕化工厂区、产线、工艺、安全等业务,设计不同的可视化主题,着眼全局视角、归纳关键指标、实现信息下钻。同时打造实景三维一张图,实现各业务应用的三维联动展示。

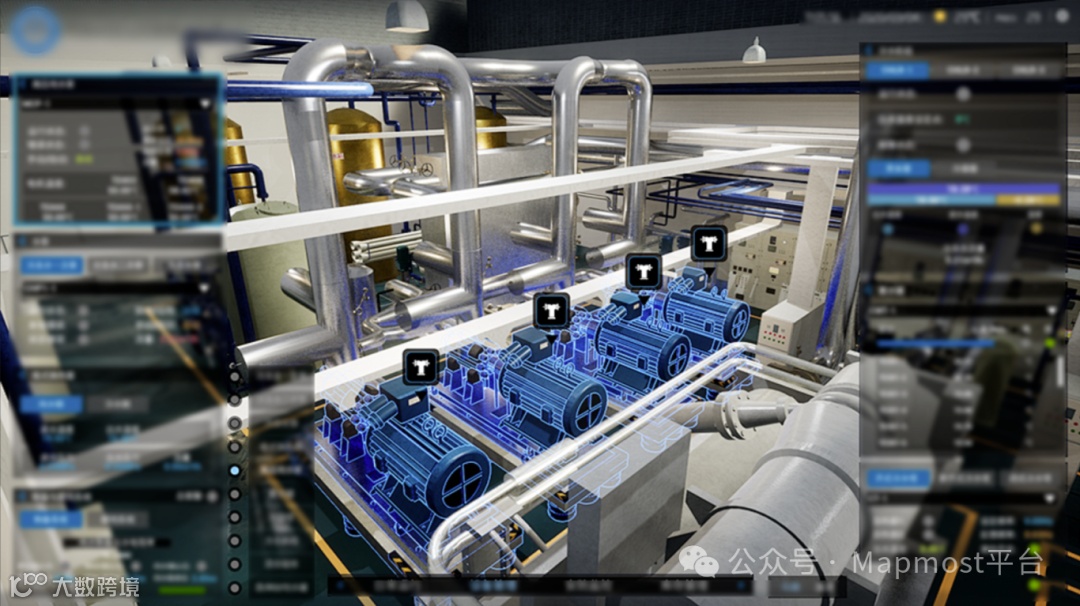

对化工园区内生设备和工艺流程进行孪生仿真,集成到平台中,并接入设备和工艺流程的数据,实时仿真设备和工艺流程,监测其运行健康状况,以反应其安全态势。同时,集成园区监控视频数据,并融合AI分析技术,可以对园区进行危险区域监管、烟火识别、工服工帽监测等,进行及时预警,以确保园区的安全。

在孪生场景中,对真实生产线上每一台设备进行三维建模,实现真实生产线和虚拟生产线一一对应。同时进行数据同步,真实的生产设备是通过PLC驱动,让设备实现一些既定动作,通过采集PLC(可编程逻辑控制器)的数据来驱动虚拟环境下相应的设备模型进行同样的既定动作,实现真实设备与虚拟设备实时联动,实现生产线的实时监控,监控人员只需要坐在控制室内,看着虚拟的生产线就能实时的了解真实车间的工作状态,不需要到车间进行巡视检查,通过孪生场景中虚拟生产线的三维可视化效果,更能清晰的了解到真实生产线的实际生产状况。

在孪生场景中,系统可以整合出整个化工车间的生产消耗,如焊条、刀具、润滑油等耗材消耗,管材、板材、型材等原材料消耗,水电气等能源消耗,污水、废气、粉尘等污染物排放,形成损耗和排放的综合数据分析报告,让管理者对成本一目了然。

通过集成各类传感器和监测设备的IOT数据,实时监测园区内的危险因素,如化学品泄漏、火灾等,能够及时发出预警信息,帮助园区管理人员迅速采取应对措施,并根据历史故障信息判断故障多发点,设置重点设备关注,全面保障厂区生产安全,防范未然。

数字孪生化工园区通过设备监测和维护系统,可以实时监测设备的运行状态和维修需求。实现安防、消防、能耗等设备设施的报警管理,当设备设施发生预警或报警时,在三维场景中快速定位告警并闪烁提示,同时显示关联视频并启动工作流引擎,生成工单,推送给维护人员,实现告警事件的快速处置,以确保设备的正常运行和延长使用寿命。

在孪生场景中,接入人员和车辆的定位及业务系统,可以直观的看到车间工人是否在自己工位上,车辆的实时位置,正在执行什么任务,工作效率、连续工作多长时间,当人员出现或者车辆即将驶入到危险区域时,用对讲机呼叫告警。并可在场景中进行选择查看详情信息及状态,追溯人、车历史行动轨迹,实现工厂人员、车辆的精准可视化管理。

基于Mapmost数字孪生平台打造的化工园区解决方案,可以助力企业安全生产、节能减排、降本增效,以提高工作效率、降低风险隐患,促进园区的可持续发展。

同时,助力企业申报“灯塔工厂”、“黑灯工厂”等企业资质,打造行业标杆,成为龙头企业。

从“被动防御”变成“主动发现”,提升安全预警效率,降低财产和设备损失。

点击下方链接

免费获取定制化实施方案

👇👇👇

官网指路:www.mapmost.com