1 范围

本标准规定了水泥粉煤灰碎石桩或素混凝土桩的施工要求、 方法和质量控制标准。 本标准适用于处理黏性土、粉土、砂土和已自重固结的素填 土等地基。对淤泥质土应按地区经验或通过现场试验确定其适用性。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。 凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内 容)或修订版不适用于本标准。凡是不注日期的引用文件,其最 新版本适用于本标准。

GB50300—2013 建筑工程施工质量验收统一标准

GB50202—2002 建筑地基基础工程施工质量验收规范

GB50007 建筑地基基础设计规范

JGJ79 建筑地基处理技术规范

JGJ106 建筑桩基检测技术规范

3 术语

水泥粉煤灰碎石桩 用长螺旋钻机钻孔或沉管桩机成孔后,将水泥、粉煤灰及碎 石混合搅拌后,泵压或经下料斗投入孔内,构成密实的桩体,又称 CFG 桩。

4 施工准备

4.1 技术准备

4.1.1 施工前应准备的技术资料 a) 熟悉图纸、收集建筑物场地工程地质勘察报告和必要的水文资料; b)在 CFG 桩布桩图上注明桩位编号; c)调查建筑场地邻近的电线电缆、电话线、地下管线、地下构筑物及障碍物等分布情况; d)依据建筑物场地的水准控制点、坐标控制点和建筑物总平面布置等测放桩位; e)编制施工组设计,进行技术交底。

4.1.2 施工技术措施准备 a)确定施工机械、工具、机具和配套设施; b)编制材料供应计划,标明所用材料的规格、质量要求和数量; c) 试成孔应不小于 2 个,以复核地质资料以及设备、工艺是否适宜,核定选用的技术参数; d)按施工平面图施放桩位且开工前报请监理、业主复核验收; e)确定施打顺序及桩机行走路线,作好施工机具的进尺标志。

4.2 物资准备

4.2.1 水泥:水泥宜采用 32.5R 普通硅酸盐水泥并取样送检。

4.2.2 褥垫层材料:褥垫层材料宜用中砂、粗砂、碎石或级配砂石等。最大粒径不宜大于 50mm。不宜选用卵石,施工扰动容易使褥垫层厚度不均匀。

4.2.3 碎石:碎石粒径 20mm~50mm,松散密度 1.39×103kg/m3,杂质含量小于 5%。

4.2.4 石屑:粒径 2.5mm~10mm,松散密度 1.47×103kg/m3,杂质含量小于 5%。

4.2.5 粉煤灰:粉煤灰应选用Ⅲ级或Ⅲ级以上等级粉煤灰。

4.3 施工设施准备

4.3.1 施工机械主要施工机械:振动沉管机、螺旋钻孔机、搅拌机、起重机、灰浆泵、机动翻斗车等。

4.3.2 工具用具主要工具用具:集料斗、铁锹、手推车、铁皮等。

4.3.3 监测装置全站仪、经纬仪、水准仪、塔尺、钢卷尺、磅秤、自动配料机等。

4.4 作业条件准备

4.4.1 清理现场区域内的地上、地下障碍物或采取有效措施保护。

4.4.2 完成现场测量放线工作并办完验收手续。

4.4.3 依据平面布置图完成现场的布置及设施。

4.4.4 现场达到“三通一平”要求。

4.4.5 完成现场硬化处理工作,以及防排水设施工作。

5 施工工艺

5.1 施工工艺流程

5.1.1 CFG 桩复合地基技术一般采用的施工方法有:长螺旋钻孔灌注成桩,长螺旋钻孔、管内泵压混合料灌注成桩,振动沉管灌注成桩三种方式。

5.1.2 长螺旋钻孔灌注成桩适用于地下水位以上的黏性土、粉土、素填土、中等密实以上的砂土;长螺旋钻孔、管内泵压混合料灌注成桩,适用于黏性土、粉土、砂土,以及对噪声或泥浆污染要求严格的场地。长螺旋钻孔灌注成桩及长螺旋钻孔、管内泵压混合料灌注成桩工艺流程见图 13-1。

5.1.3 振动沉管灌注成桩,适用于粉土、黏性土及素填土地基。所用设备选择性大,一般桩尖采用混凝土预制桩尖或钢制活瓣桩尖。本工艺流程见图 13-2 。

5.2 操作要求

5.2.1 施工前应按设计要求由试验室进行配合比试验,施工时按配合比配制混合料。长螺旋钻孔、管内泵压混合料成桩施工的坍落度宜为 180mm~220mm,振动沉管灌注成桩施工的坍落度宜为 40~80mm,长螺旋钻孔与振动沉管灌注成桩后桩顶超灌混凝土高度不小于 200mm。

5.2.2 桩机就位,调整沉管与地面垂直,确保垂直偏差不大于 0.5%;对满堂布桩基础,桩位偏差不应大于 0.4 倍桩径;对条形基础,桩位偏差不应大于 0.25 倍桩径,对单排布桩桩位偏差不应大于 50mm。

5.2.3 钻孔或沉管成桩 a) 长螺旋钻孔、管内泵压混合料成桩施工在钻至设计深度后,应准确掌握提钻杆时间,混合料泵送量应与拔管速度相配合,遇到饱和砂土或饱和粉土层,不得停泵待料。b) 沉管灌注成桩施工拔管速度应匀速控制,拔管速度应控制在 1.2m/min~1.5m/min 左右,如遇淤泥土或淤泥质土,拔管速度可适当放慢。 c) 施工时,桩顶标高应高出设计标高,一般不应小于 0.5m。d) 成桩过程中,抽样做混合料试块,每台机械一天应做一组(3 块)试块(边 150 毫米立方体),标准养护,测定其立方体28d 抗压强度。

5.2.4 清土和截桩时不得造成桩顶标高以下桩身断裂和扰动桩间土。

5.2.5 褥垫层厚度宜为 150mm~300mm,由设计确定。虚铺完成后宜采用静力压实法至设计厚度;当基础底面下桩间土的含水量较小时,也可采用动力夯实法。对较干的砂石材料,虚铺后可适当洒水再进行碾压或夯实。

5.3 季节性施工

5.3.1 冬期施工时混合料入孔温度不得低于 5℃,保护层和桩头清除至设计标高后,要用草帘、草袋等保温材料进行覆盖。

5.3.2 雨季施工要做好防汛、排水措施。

6 质量控制标准

6.1 主控项目

6.1.1 水泥、粉煤灰、砂及碎石等原材料应符合设计要求。

6.1.2 施工中应检查桩身混合料的配合比、坍落度和提拔钻杆速度(或提拔套管速度)、成孔深度、混合料的灌入量等。

6.1.3 施工结束后,应对桩顶标高、桩位、桩体质量、地基承载力以及褥垫层的质量做检查。

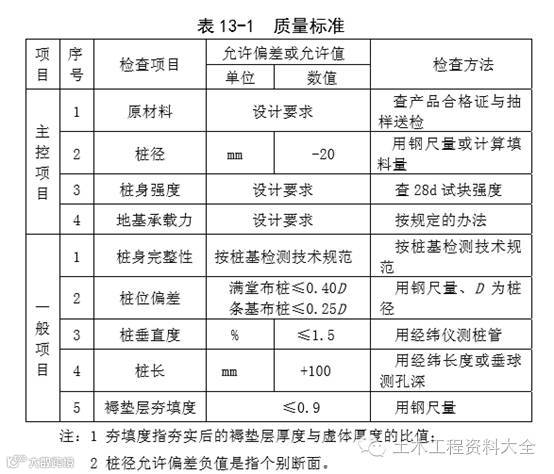

6.1.4 CFG 桩复合地基的质量检验标准应符合表 13-1 的规定。

6.2 一般项目

一般项目质量要求符合表13-1 要求。

7 产品防护

7.1 CFG 桩施工时,应调整好打桩顺序,以免桩机碾压已施工完成的桩头。

7.2 CFG 桩施工完毕后,待桩体达到一定强度后(一般为 3d~ 7d),方可进行开挖。开挖时,宜采用人工开挖,如基坑较深、开挖面积较大,可采用小型机械和人工联合开挖,应有专人指挥,保证铲斗离桩边应有一定的安全距离,同时应避免扰动桩间土和对设计桩顶标高以下的桩体产生损害。

7.3 挖至设计标高后,应剔除多余的桩头,剔除桩头时应采取如下措施

7.3.1 找出桩顶标高位置,优先采用水平切割法,若无条件时,人工要对称凿除桩头直至设计桩顶标高,并在桩顶上找平。

7.3.2 不可用重锤或重物横向击打桩体。

7.3.3 桩头剔至设计标高,桩顶表面应凿至平整。

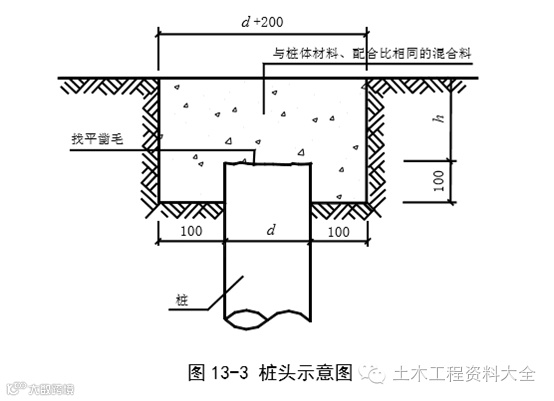

7.3.4 桩头剔至设计标高以下时,必须采取补救措施。如断裂面距桩顶标高不深,可接桩至设计标高,方法如图 13-3。同时保护好桩间土不受扰动。

7.3.5 保护土层和桩头清除至设计标高后,应尽快进行褥垫层的施工,以防桩间土被扰动。

8 环境因素及危险源控制措施

8.1 环境因素控制措施

8.1.1 易于引发粉尘的细料或松散料运输时用帆布等遮盖物覆盖。

8.1.2 施工废水、生活污水不直接排入农田、耕地、灌溉渠和水库,不排入饮用水源。8.1.3 受工程影响的一切公用设施与结构物,在施工期间应采取适当措施加以保护。

8.1.4 使用机械设备时,要尽量减少噪声、废气等的污染。

8.1.5 运转时有粉尘发生的施工场地,如水泥混凝土拌合机等投料器应有防尘设备。在这些场地作业的工作人员配备必要的劳保防护用品。

8.1.6 驶出施工现场的车辆应进行清理,避免携带泥土。

8.2 危险源控制措施

8.2.1 机械设备操作人员(或驾驶员)必须经过专门训练,熟悉机械操作性能,经专业管理部门考核取得操作证或驾驶证后上机(车)操作。

8.2.2 机械设备操作人员和指挥人员严格遵守安全操作技术规程,工作时集中精力,谨慎工作,不擅离职守,严禁酒后驾驶。

8.2.3 机械设备发生故障后及时检修,决不带故障运行,不违 规操作,杜绝机械和车辆事故。

8.2.4 专业电工持证上岗。电工有权拒绝执行违反电器安全规程的工作指令,安全员有权制止违反用电安全的行为,严禁违章指挥和违章作业。

8.2.5 所有现场施工人员佩戴安全帽,特种作业人员佩戴专门的防护用具。 8.2.6 所有现场作业人员和机械操作手严禁酒后上岗。

8.2.7 施工现场所有设备、设施、安全装置、工具配件以及个人劳保用品必须经常检查,确保完好和使用安全。

8.2.8 施工现场的一切电源、电路的安装和拆除必须由持证电工操作;电器必须严格接地、接零和使用漏电保护器,各孔用电必须分闸,严禁一闸多用。孔上电缆必须架空 2.0m 以上,严禁拖地和埋压土中,电缆、电线必须有防磨损、防潮、防断等保护措施。照明应采用安全矿灯或 12V 以下的安全灯。并遵守《施工现场临时用电安全技术规范》(JGJ46-2005)的规定。

9 质量记录

执行本标准应形成以下质量记录:

A1022 水泥粉煤灰碎石桩复合地基检验批质量验收记录表

04-B1008 施工组织设计(施工方案)报批表

04-B1019 设计交底记录

04-B1020 施工日志

04-B1024 工序交接、中间交接、单位之间交接检查记录

B1063-04 CFG 桩施工记录

C1203 工程定位测量记录

C1405 水泥、外加剂、掺合料出厂合格证进厂试验报告汇总表