把好进料检验的第一关!

将质量控制前移,把质量问题发现在最前端,减少质量成本,达到有效控制。

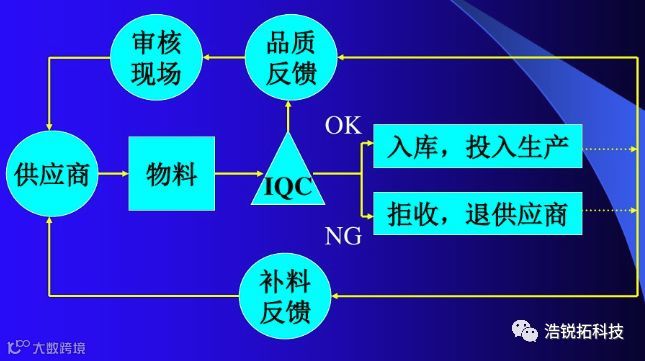

IQC工作原理:

IQC来料检验程序:

注:连续5批中有两批被拒收时采用加严检验;连续10批中全部被接收时采用放宽检验。

IQC的工作职责:

进料检验:实施检验,判定结果,标识状态,记录报表,总结分析;

供应商品质管理:现场考查,品质评价,产品审核,过程鉴定,体系审查,品质指导,沟通联络;

跟踪生产中不良物料:返品确认,统计不良,采取措施,反馈纠正,验证确认。

IQC的作业条件:

处理生产中不良物料的条件:

IQC的作业时机:

进料检验要在物料部预收后,物料正式进入仓库前进行。

生产中发生的不良物料要在退入仓库前确认检验;

IQC的作业原则:

1、紧急的物料优先检验;

2、普通物料按计划检验;

3、全检的物料定量且按计划检验。

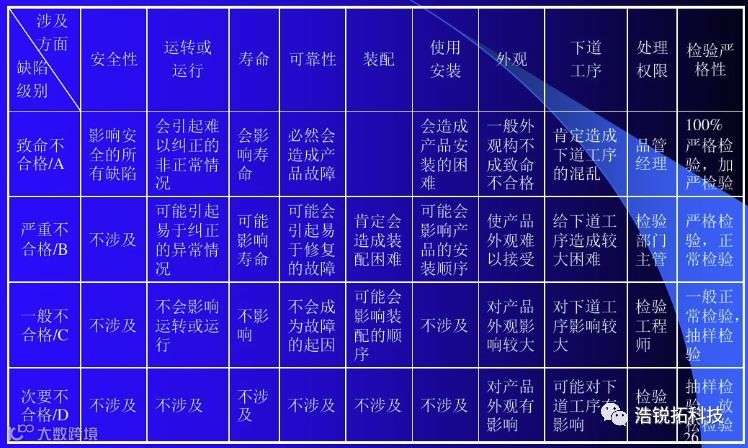

物料缺陷分级

检验实践中,又把轻微不合格分为一般轻微不合格和次要轻微不合格,这样就把缺陷的严重性分为四级,分别用A、B、C、D来表示。

IQC心理素质必备

1、实事求是,非故意,非刻意;

2、用证据说话;

3、保留不良品的原不良状态;

4、必要时适当标识不良处,如用红色箭头、贴纸等。

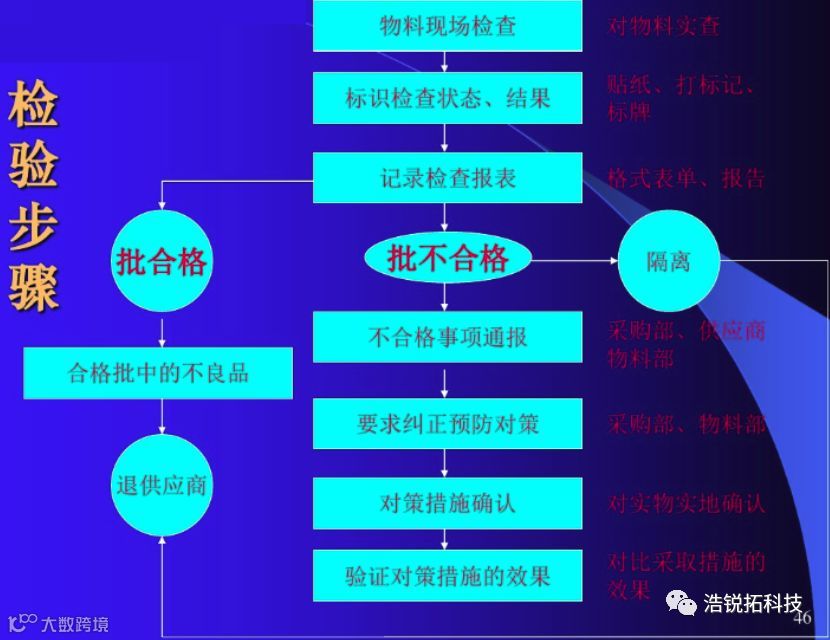

IQC检验流程:

进料检验方案:

1、塑料类材料

抽1-5包进行外观检查(Ac、Re)=(0、1)。

通知注塑车间试做125包,抽5包进行检查:(Ac、Re)=(0、1)。

2、生产辅料

助焊剂、松香、焊锡、热熔胶等生产辅料用少量试做的方法进行检查,由QE工程师、生产部协助进行。如试做不合格,这整批退货。

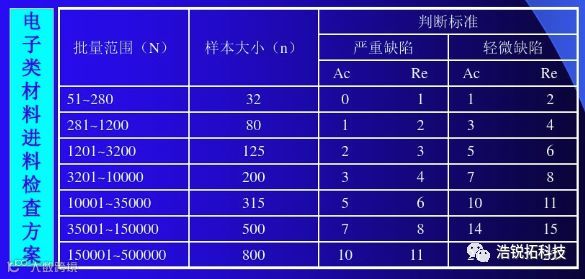

3、电子类材料

来料数量≤50,采用全检方式,合格者入库,不合格做退货处理;

来料数量≥51时,检查方案见下表:

4、其他材料

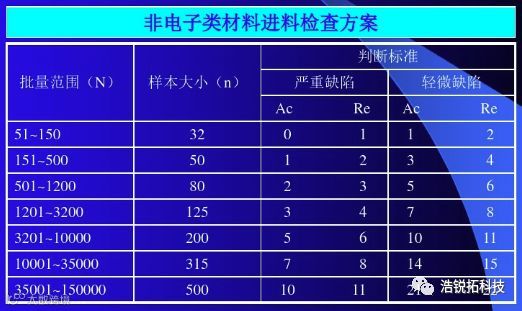

来料数量≤50,采用全检方式,合格入仓,不合格退货;

来料数量≥51时,检查方案见下表:

5、特殊情况处理

在抽检不合格,而生产那又紧急的情况下,可按IQC主管的要求,由抽检转为全检。