在线束加工领域,端子线拉力检测是确保产品质量和可靠性的重要环节。统计过程控制(SPC)中的X图和R图可以用于监控端子线拉力检测过程的稳定性和一致性。

以下是关于如何在端子线拉力检测中应用X图和R图的科普教程。

X图和R图的基本概念

X图(均值图)

用途:用于监控拉力检测结果的中心趋势。通过绘制样本均值,可以观察拉力是否在预期的控制范围内。

特征:X图关注的是过程的中心位置,即均值,帮助识别系统性偏差。

R图(极差图)

用途:用于监控拉力检测结果的变异性。通过绘制样本极差,观察过程的稳定性。

特征:R图关注的是过程的变异性,即极差,帮助识别过程的波动性。

X图和R图的区别

监控重点:X图重点监控的是过程的中心趋势,而R图则重点监控过程的变异性。

信息提供:X图提供关于平均水平的变化信息,而R图提供关于样本内变异性的变化信息。

应用步骤

1. 数据收集

从生产过程中定期抽取样本进行拉力测试。例如,每天从不同批次的线束中随机抽取5个样品,测量其拉力。

2. 计算统计量

对每组样本,计算其拉力均值(X-bar)和极差(R)。

例如,假设测量一组样品的拉力得到以下数据(单位:牛顿):42, 40, 43, 41, 44。

3. 绘制控制图

X图:在图表上绘制每组样本的拉力均值,并添加控制限。常见的控制限设置为均值的±3个标准差。

例如,假设均值为42,上限是45,下限是39,如果某组均值为42,则该点落在控制限内,表示正常。

R图:在图表上绘制每组样本的极差,并添加控制限。常见的控制限设置为极差的±3个标准差。

例如,假设极差为3,上限是5,下限是1,若某组极差为4,则该点也在控制限内,表示过程变异性在可接受范围。

4. 分析控制图:

X图分析:检查均值点是否在控制限内。

例如,如果发现某天的均值为46,超出控制限(39至45),这可能提示设备校准问题或原材料变化。

R图分析:检查极差点是否在控制限内。

例如,如果某天的极差为6,超出控制限(1至5),可能意味着操作不一致或设备故障。

案例分析

案例1:线束加工中的应用

在一家线束制造企业中,X图和R图用于监控端子线拉力检测的结果。

X图:显示了过去一周内每天测量的端子线拉力的均值。假设控制限为39和45,大部分点都在控制限内,表明拉力测试的中心值稳定。然而,某一天的均值为38,低于下控制限,可能是由于设备校准不当或操作员失误,需要进行调查和调整。

R图:显示了每天测量的端子线拉力的极差。假设控制限为1和5,某些点超出控制限,例如某天的极差为6,提示需要检查操作员的测试一致性或设备的性能稳定性。

案例2:汽车线束的质量控制

在一家汽车制造企业,端子线的拉力直接影响到车辆的安全性和可靠性。因此,严格的质量控制是必要的。

X图:一段时间内的均值显示大部分在控制限内,但某一批次的均值为47,高于上限45。这可能是由于原材料供应商更换了材料,导致拉力增加。企业需要与供应商沟通,确保材料的一致性。

R图:极差图显示某几天的极差为7,远超出上限5。这提示生产过程中可能存在批次间的工艺差异,需对生产线进行检查和优化。

案例3:电子产品线束的检测

对于电子产品,线束的可靠性至关重要,因为它们负责信号传输。

X图:均值图显示某些点偏低,最低为37,低于下限39。这可能是由于环境温度变化、湿度变化或静电干扰等外部条件影响了材料的性能,需考虑这些环境因素对测试结果的影响。

R图:极差图正常,表明尽管有环境影响,生产过程本身的波动性保持稳定。这提示管理层需要关注这些外部条件的影响,而非生产过程本身的问题。

通过在端子线拉力检测中应用X图和R图,线束制造企业可以实时监控检测过程的稳定性,识别潜在问题并及时采取纠正措施。

这种方法有助于提高产品质量,确保线束在使用中的可靠性和安全性。X图和R图为质量管理提供了强有力的支持,使企业能够保持竞争优势。

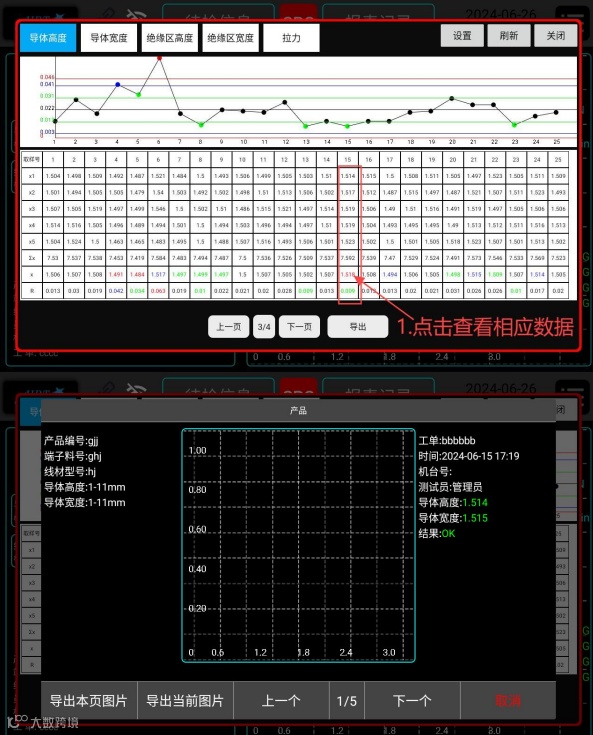

浩锐拓最新一代的智能拉力检测仪是行业内首款也是唯一一款自带SPC质检工具的设备。只需夹好端子线,便可一键自动完成测试、判断、计数,并生成报表、看板和SPC,为线束厂生产管理提供详尽的分析数据。

无需专业人员进行复杂的计算和图形绘制,任何线束车间都能轻松获得媲美大型企业的质检能力。

产品询价 / 设备体验

189 2644 3017

0755 2658 3671