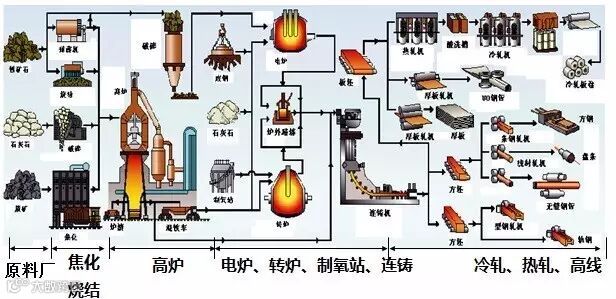

1冶金主工艺示意图

2冶金细分市场

3原料厂工艺

为了给高炉、烧结(或球团)、焦炉和转炉等冶炼设备所需要原料并有一定储备须设有原料场。原料场主要承担全厂铁矿石、焦煤、动力煤等主副原料的输入、储备、破碎、匀矿以及向各生产厂供料,是使炼铁等获得成分均匀的精料和高的技术经济指标必不可少的车间。

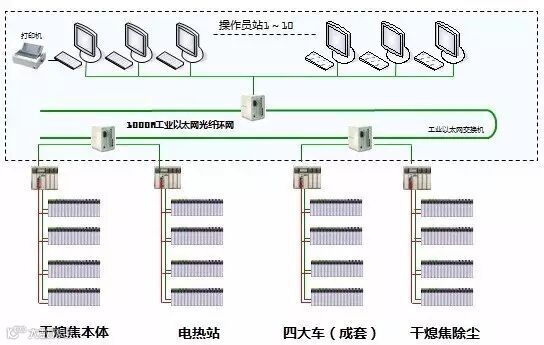

原料厂自动化解决方案

4焦化工艺概述

1)炼焦化学工业是钢铁工业的一个重要部分。煤炭主要加工方法是高温炼焦(950~1050度)和回收化学产品。

2)焦炭可用作高炉冶炼的燃料,也可用于铸造、有色金属冶炼、制造水煤气;可用于制造生产合成氨的发生炉煤气,也可用来制造电石,以获得有机合成工业的原料。

3)在炼焦过程中产生的化学产品经过回收、加工可以提取焦油、氨、萘、粗苯、硫化氢、氰化氢等产品,并获得净焦炉煤气。净焦炉煤气可供民用和工业燃料。

焦化工艺流程图

焦化工艺简述

焦化自动化解决方案

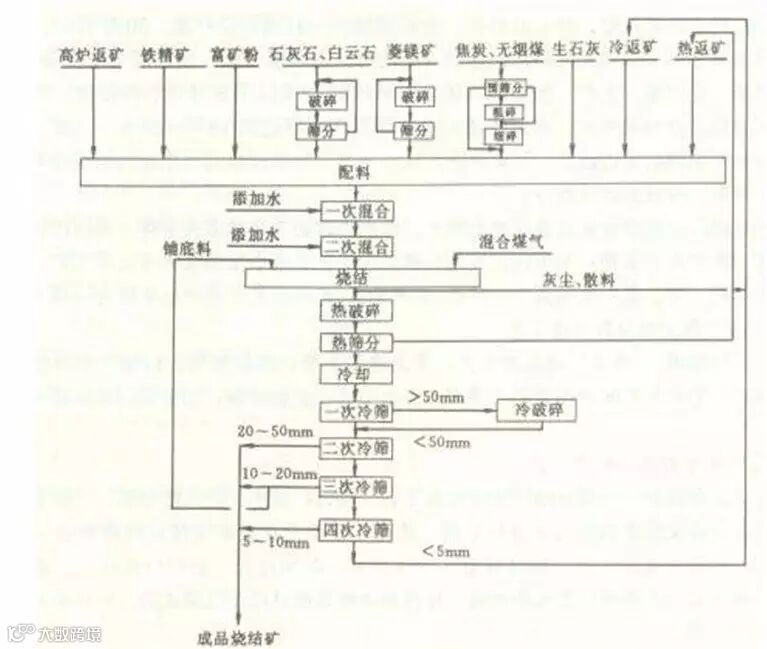

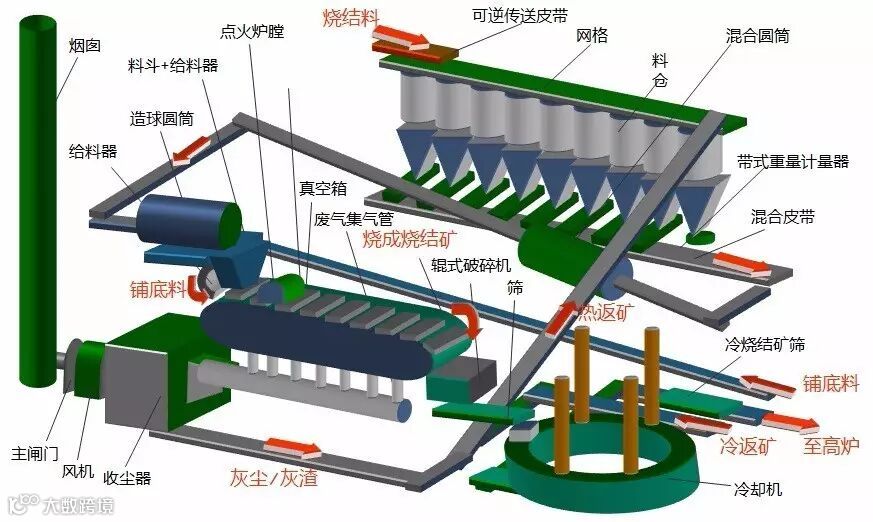

5烧结工艺概述

钢铁工业需要大量铁矿石,经长时间开采,天然富矿越来越少,高炉不得不使用大量贫矿,但贫矿直接入炉,无论经济上还是操作上都是不合适的,必须经过选矿才能使用。但贫矿富选后得到的精矿粉以及富矿加工过程中产生的富矿粉都不能直接入炉冶炼,必须将其重新造成块,常用造块方法有烧结和球团,而烧结是最重要的造块方法。

烧结就是在粉状铁物料中配入适当数量的溶剂和燃料,在烧结机上点火燃烧,借助燃料燃烧的高温作用产生一定数量的液相,把其他未熔化的烧结料颗粒粘结起来,冷却后成为多孔质块矿。

烧结工艺起源于英国和瑞典,当时主要用烧结锅生产烧结矿,其后又发明了许多造块方法,其中带式抽风烧结机(即DL烧结机)最为成功,目前世界各国90%以上的烧结矿都是由这种烧结机生产的。

烧结工艺流程

烧结工艺概述

烧结工艺设备组成,烧结厂系统主要有:

原料系统

烧结机系统

成品系统

铺底料系统

反矿系统

主粉尘系统

环境粉尘系统

粗焦系统

粉焦系统

小球系统

水处理系统

烧结自动化解决方案

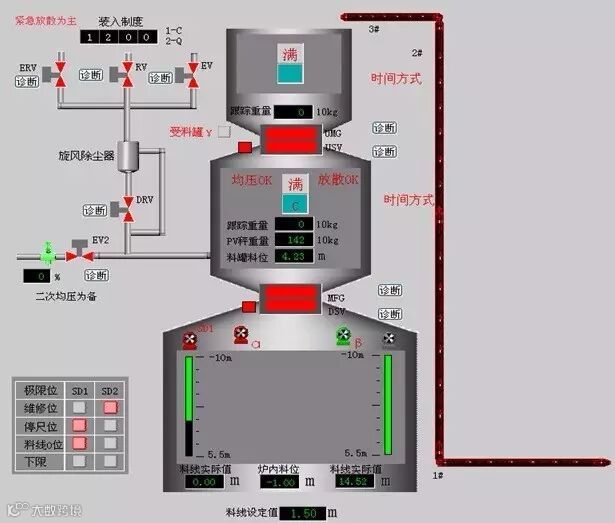

6高炉工艺

1)高炉炼铁是在高炉里进行还原反应的过程

2)炉料——矿石、燃料、熔剂从炉顶装入炉内,从鼓风机来的冷风经热风炉后,形成热风从高炉风口鼓入,随着焦炭燃烧,产生热煤气流由下而上运动,而炉料则由上而下运动,互相接触,进行热交换,逐步还原,最后到炉子下部,还原成生铁,同时形成炉渣。

3)积聚在炉缸的铁水和炉渣分别由出铁口和出渣口放出。

高炉炼铁主要解决以下问题

正确的配料并以一定的顺序及时装入炉内。

控制炉料均匀下降。

调节料柱中炉料分布及保持与煤气流良好的接触。 保持合适的热状态。

高炉设备组成

高炉生产工艺包括主体和辅助系统,主体系统包括五部分:

高炉本体

贮矿槽

出铁场

除尘器

热风炉。

辅助系统包括:

煤气清洗

炉顶煤气余压发电( TRT)

水渣n循环水处理n喷煤

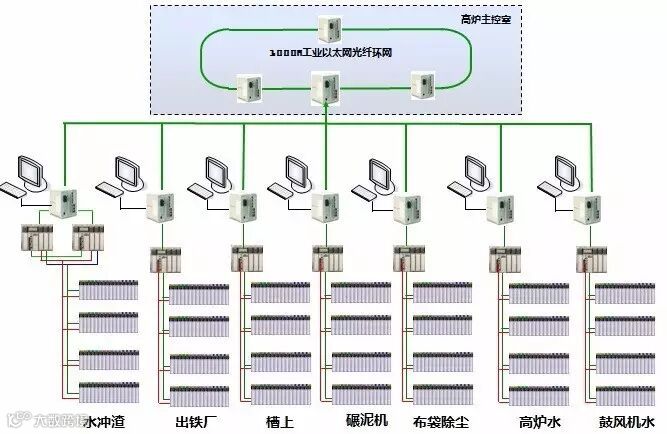

高炉自动化控制

7转炉炼钢工艺概述

转炉炼钢是一种不需要外加热源、主要以液态生铁为原料的炼钢方法。 靠转炉内液态生铁的物理热和生铁内各组成成分,如碳、锰、硅、磷等与送入炉内的氧气进行化学反应所产生的热量作为冶炼热源来炼钢。

转炉生产工艺及设备组成

转炉炉体设备

倾动机构

氧枪及升降

更换装置

副枪装置

供氧供氮

供气设备

副吹设备

副原料加料设备

烟气净化与回收设备

8连铸工艺概述

连铸就是将钢液直接冷却,凝固成符合轧材规格的方坯或板坯。

钢水包:将盛钢桶运送到浇铸位置,供给中间罐所需的钢水。(有专用起重机、固定式座架、浇铸车和旋转台。

中间包:保证钢水能以较小和稳定的压力下平稳铸入结晶器,减少钢水飞溅、紊流。

结晶器及其振动装置:多为组合式。

拉坯机:将引锭链及与其凝结在一起的铸坯连续拉出结晶器。

切割设备:主要有火焰切割机和机械剪切两类。机械剪切分摆动剪和步进剪两类。

9制氧工艺流程

1)采用分子筛净化空气的带增压膨胀机、上塔采用填料塔、全精馏制氩、外压缩流程。Ø原料空气在过滤器AF中除去了灰尘和机械杂质后,进入空气透平压缩机,将空气压缩到约0.615MPa(A),然后送入空气冷却塔AC进行清洗和预冷。空气从空气冷却塔的下部进入,从顶部出来。Ø空气冷却塔的给水分为两段,冷却塔的下段使用经用户水处理系统冷却过的循环水,而冷却塔的上段则使用经氮—水冷却塔WC冷却后的低温水,从而使空气冷却塔出口空气温度达到19℃。空气冷却塔顶部设有丝网除雾器,以除去空气中的机械水滴。2)出空冷塔的空气进入交替使用的分子筛吸附器MS。在那里原料空气中的水份、CO2、C2H2等不纯物质被分子筛吸附。

3)净化后的加工空气分为两股,一股进入主换热器E1,与返流的部分污氮气和低压氮气产品换热后进入下塔C1进行精馏。另一股经空气增压机一级压缩后再分为两股,一股相当于膨胀量的空气经增压膨胀机的增压端增压后再经气体冷却器冷却,进入主换热器E1,从主换热器中部抽出,进入膨胀机ET,膨胀后进入下塔C1进行精馏。另一股气体经空气增压机二级压缩,再进入主换热器冷却,节流后进入下塔。空气经下塔初步精馏后,在下塔底部获得液空,在下塔顶部获得纯液氮。

4)从上塔中部抽取一定量的氩馏份送入粗氩塔,粗氩塔在结构上分为两段,第二段氩塔底部的回流液经液体泵送入第一段顶部作为回流液,经粗氩塔精馏得到98.5%Ar,2ppm O2的粗氩,经液化器液化后送入精氩塔中部,经精氩塔精馏在精氩塔底部得到纯度为99.9997%Ar的一部分精液氩作为产品抽出送入贮槽。

5)从辅塔顶部抽出纯氮气,经过冷器、主换热器复热后出冷箱供用户,另氮气送入水冷塔。

6)从上塔顶部引出污氮气,经过冷器、主换热器复热后出冷箱,然后进入电加热器作为分子筛再生气体,多余气体送水冷塔或放空。

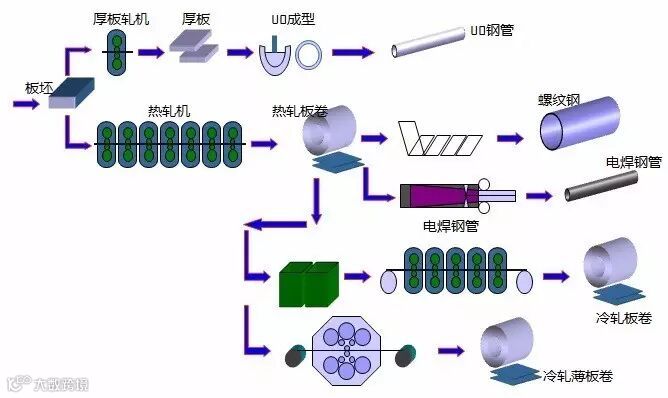

10轧钢工艺概述

轧钢系统:把符合要求的钢锭或连铸坯按规格尺寸和形状加工成钢材。

初轧:钢锭加热并均热到轧制温度,再轧制成形状符合要求的钢坯。

钢坯分类:

板坯:板形钢坯,厚度大于45mm

薄板坯:板形钢坯,厚度小于45mm

大方坯:方形大断面,断面尺寸大于130mm

小方坯:方形大断面,断面尺寸小于130mm

异形坯:轧大型材用

圆棒坯:圆钢、厚板、条钢、热轧、冷轧、钢管轧制

轧钢工艺流程