(点此查看)

我们了解了工厂精益布局的价值和重要性 也知道了精益布局的内容要求和基本流程,那么精益布局设计需要遵守什么基本原则呢?

今天这一篇文章,我们通过三个案例了感受精益布局的魅力,并以此了解精益布局的圆桌。

前面三个主题我们已经通过圆桌社群完成了知识点的讲解,感兴趣的朋友可以在文末扫描对应的二维码进入回听,并参与讨论。

一 工厂布局规划流程

我们先来回顾一下工厂布局规划的流程:

第一阶段:整体规划阶段的重点工作是【功能区规划】,具体如下:

功能区规划:1-需求目标原则设定、2-资源配置测算、3-功能模块布局设计、4-物流动线设计、5-信息系统规划;

第二阶段:详细规划阶段包含2项重点工作,即【生产线规划】和【物流规划】,具体如下:

生产线规划:6-布局模式论证、7-线体布局设计、8-工位布局设计、9-标准作业制作、10-质量控制方案设计;

物流规划:11、物料仓储设计、12-物料配送设计、13-物流器具设计;

第三阶段:特色规划阶段的重点工作是【辅助设施规划】和【目视化规划】,具体如下:

辅助设施规划:14-强弱电系统、15-压缩空气、16-工业用水、17-安灯系统、18-环保节能、19-行业特色配置

目视化规划:20-工厂目视化系统设计、21-参观路线设计、22-产品展厅设计

1)功能区规划推进策略与路径

2生产线规划策略与路径

3物流规划路径

二 设施布置设计的总原则

l整体综合原则(设计时应将设施布置有影响的所有因素都考虑进去,以达到优化的方案)

l移动距离最小原则

l流动性原则(设施布置应使在制品在生产过程中流动顺畅,消除无谓停滞,力求生产流程连续化)

l空间利用原则(生产区域或储存区域的空间安排,都应力求充分有效地利用空间)

l柔性原则(应考虑各种因素变化可能带来的布置变更,以便于以后的扩展和调整)

l安全原则

不同类型的生产企业也有不同的布置需求,需要根据具体情况选择合适的布置方式。

(1)固定式布置原则(项目布置)

主要是工程项目和大型产品生产采用的一种布置形式。它的加工对象位置,生产工人和设备都随加工产品所在的某一位置而转移。如工程建设、飞机厂、造船厂、重型机器厂等。

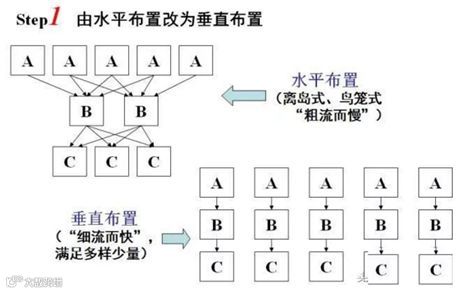

(2)产品原则布置(流水线布置)

当产品品种少批量大时,应当按照产品的加工工艺过程顺序来配置设备,形成流水生产线或装配线。

l有利于工人操作方便;

l在制品运动路线最短;

l有利于流水线之间的自然衔接;

l有利于生产面积的充分利用。

(3)工艺布置原则(机群式)

把同类型的设备和人员集中布置在一个地方。

(4)成组布置原则(混合布置)

成组技术就是识别和利用产品零部件的相似性,将零件分类。一系列相似工艺要求的零件组成零件族。针对一个零件族的设备要求所形成的一系列机器,称作机器组。

成组原则布置可以认为是产品原则布置的缩影,是将工艺原则布置系统转化为接近产品原则布置系统。

三 生产现场的物流改善

合理的生产布局能够保证物料顺畅流动,减少无价值的搬运动作,提高现场的管理透明度和生产效率。

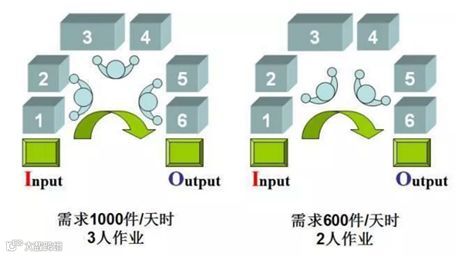

(1)有弹性的生产线布置

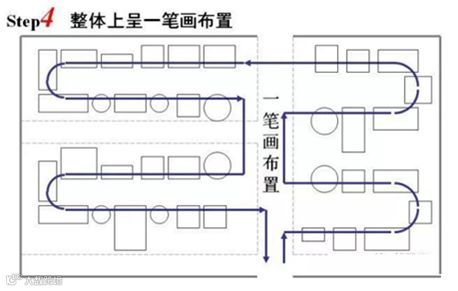

(2)一笔画的工厂布置:

从提高整体效率的目的出发,将前后关联的生产线集中布置。

四 改善实例

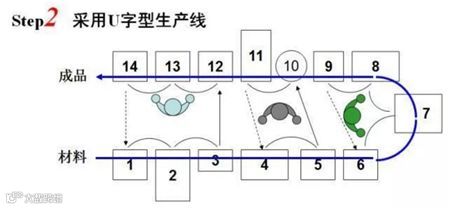

1流水线改善实例

以U字型,依逆时针方向按工艺流程排列生产。

入口和出口由同一作业者负责,能够以产距时间按标准数量进行生产及管理,也便于补充生产。

便于作业者相互协作,异常时能停线,及时暴露问题并改善;

步行最短,可单件流动,人员可增可减。

2某厂电路板插件线改善实例

改善着眼点:

去掉传输带,以塑料托盘支撑印刷电路板,在工作桌面上手推传送;

区分标准作业和非标准作业,标准作业由在线作业者承担,变异大、难预期的非标准作业由线外“水蜘蛛”承担;

改变物料盒及其摆放位置:采用斜槽式供料盒,全部摆放在作业者正前方,由“水蜘蛛”负责补充物料。

水蜘蛛是把供应方和需求方灵活地连接起来的机动成员。

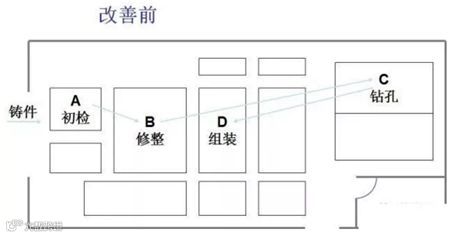

3某铸造厂缩短交货

改善着眼点:

以流线化生产思想为指导,根据目标和现状分析,考虑线平衡,建立4条生产线;

将工序及其设备按顺序集中摆放,采用单件流动方式,减少在制品数量;

放弃一人一工序的单能工配置方式,采用多能工配置方式,以产距时间为基础决定人员配置。

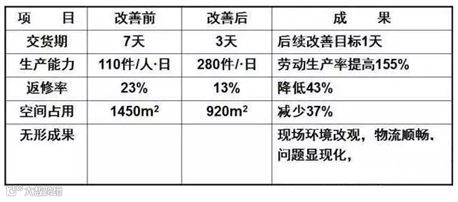

改善后效果

五 总 结

精益工厂设计的提出及应用可以打破人们在应用精益生产思想时存在的种种误区,同时为企业进行的改造提供了一个新的角度。将精益生产思想应用在从工厂设计阶段,既可以在相对可控的前提下消除浪费环节,也提高设计方案对环境变化及战略调整的适应能力,进而提升企业管理的成功率,其改善成效也会显著提升。精益工厂设计在实践中的广泛应用,定能为我国企业提升绩效、避免浪费起到巨大的作用。

--- END ---

1 主要制造大国智能制造现状与展望

微信扫描二维码在线听

(已结束,进入回听)

2智能工厂/数字化车间总体设计

微信扫描二维码在线听

(已结束,进入回听)

3)智能工厂的信息化系统数据集成与共享

点击以下标题进入阅读

微信扫描二维码在线听

(已结束,进入回听)

点击阅读原文,更多精彩技术圆桌,全方位帮助你提高!