鼎龙成立21年以来,前期从传统的打印复印通用耗材起步,后来又用了10年时间布局光电半导体行业。如今,作为国内第一大兼容碳粉生产商的鼎龙,在光电半导体行业的成果也有目共睹,经过几年的努力CMP抛光垫的月销售量突破了万片。正是因为多技术平台的优势,让鼎龙能够研发生产多领域材料。一旦技术能够获得突破,接下来的放线量产,以及工程化都能够快速实现。

鼎龙物理化学技术平台成立于2008年,随着市场主流3代乳液聚合碳粉和4代核壳结构聚合碳粉研发工作启动应运而生,主要做物理化学相关的胶体与表面化学研究和电化学研究。但说起鼎龙制造的彩色兼容碳粉,第一个想到的技术平台可能不是物理化学技术平台,它鲜为人知,但又不可或缺地贯穿在整个制备环节中。2016年,平台再次低调担起重任,研发CMP用清洗液、抛光液,用小样配方实验指标映射应用评价结果,为研发方向提供了重要参考数据。鼎龙依靠该平台,不仅让七代碳粉顺势登场,也实现了光电半导体材料领域的业务拓展。

随着国内材料行业的共同推进,以及鼎龙本身的持续研发迭代,鼎龙在材料领域正散发出旺盛生命力。从传统行业走来,经历过研发瓶颈期,追赶更艰难的制程工艺,并以此进击更完善的产业生态角色。

▼

图丨化学碳粉颗粒电镜图

虽然在光电半导体材料领域有着国内唯一,国内率先的行业地位,但每个鼎龙人依旧会谦虚的说:“我们是从传统行业走来的。”这样的底气来自鼎龙胶体表面化学研究团队更迭了7代的彩色兼容碳粉。

2008年,鼎龙的化学碳粉进入了关键技术攻坚阶段。以武汉大学化学院胶体表面专业肖桂林博士为核心,开始组建胶体与表面化学研究团队,通过10多年的努力,这个团队利用他们卓越的胶体化学技术,成功开发了3代乳液聚合碳粉、4代核壳结构乳液聚合碳粉;2012年,根据市场和客户需求,又将1、2代悬浮聚合碳粉纳入研发计划并研发成功,并投入量产;2014年,顺应市场变化开发了5到7代低温定影聚酯碳粉。

碳粉的制备原料都是纳米级的胶体,制备技术主要分为乳液制备、凝集造粒和外添混合三大块工艺,胶体与表面化学研究像一只“无影手”贯穿在整个制备过程的始终,让鼎龙生产出达到国际同类产品质量水平的兼容碳粉,打破国际垄断,提高了中国彩色碳粉的技术水平和竞争能力。由于不同代次有技术更新,鼎龙生产的兼容碳粉不仅要,与OEM设备兼容,也要与其他兼容粉的兼容,产品的核心母体十大类,扩展的粉体几十种,可兼容的品牌型号几百种。即便是迭代,但每一代的研发难度无异于从零开始。

胶体表面化学成就碳粉的全流程工艺开发。不同工艺段涉及到胶体表面化学的液/固,液/液,固/固等多重形态之间的表面特性研究。在纳米乳液制备,乳液包蜡、乳液包颜料等工艺,都需要添加表面活性剂来控制颗粒的粒径分布、带电状态以及稳定性。在凝集造粒阶段,多种表面特性不同的纳米材料复配,在表面化学手段下完成絮凝过程中微米级复合粒子的形貌和粒径大小的有效控制,再经过水洗和烘干制备出碳粉的母体。而外添本身就是一种纳米级的带电的研磨粒子,也可以被看做是使用在基础碳粉上的一种表面添加剂,有效的增强碳粉的起电带电性、疏水性和稳定性。经历三大步后,多种纳米级的胶体原材料会均匀团结在一起,最终形成微米级的碳粉成品。

碳粉的原材料种类多,要经过长时间的实验,才能摸索出在不同制备阶段所需表面活性剂的种类、用量,对“度”的把握尤为困难。当表面活性剂添加量过低,不能达到使形成的碳粉粒子均匀稳定的作用;当添加量过多会造成碳粉粒子被乳化,成分絮凝不彻底,产品组分失衡,并形成较多小粒子,增加清洗难度等。

鼎龙胶体与表面化学团队抱着严谨的科研态度,对不同打印机、复印机和所使用的碳粉的要求进行了详细研究,制备出适合不同机器使用的兼容碳粉,成为世界上第一家能生产所有兼容碳粉技术的公司。目前拥有国内唯一、国际先进的全自动化彩粉生产线,年产能规模达到3500吨。

化学碳粉除了用到胶体表面技术以外,还用到了高分子合成,颜料分散,粉体分级技术。而且工程化也是一个巨大的难题。全世界有能力生产化学碳粉的公司屈指可数,而且都是世界级的巨头公司,如佳能,富士化学和日本三菱。十年来,鼎龙化学利用自己独有的胶体化学技术优势,一共生产了15000吨以上的彩色化学碳粉。

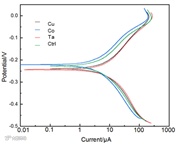

图丨配方溶液中不同金属电极的Tafel曲线

2017年,鼎龙的CMP抛光垫拿到了第一张订单,也意味着鼎龙真正实现了在半导体材料领域的业务拓展。同年,以武汉大学电化学专业的博士刘博士为核心,组建了公司的电化学研究团队,围绕CMP研磨抛光,开始了子公司武汉鼎泽新材料有限公司主要产品清洗液和抛光液的研发和生产。目前这个电化学技术团队有包括6名博士在内的30多人,其中包括两名国际上顶尖技术专家。这个团队除了三名电化学博士外,还有两名有机金属络合的博士,这个团队承担了公司在CMP领域的希望和未来。

经历一年时间,这个平台填补了鼎龙在金属制程CMP用清洗液领域的空白。清洗液成分多样,需要通过调整配方组分,根据电化学性质的变化,找到清洗效果和金属防护的”平衡点“。鼎龙电化学研究团队通过实验设计的科学方法来确认配方中每种成分的影响力,加班加点完成了上千次实验。

大量的基础实验和底层设计虽然枯燥,但对于理解产品配方有重大意义。团队在研发过程中,开发了很多属于自己的方法,关于CMP用清洗液和抛光液的专利中很大一部分是方法专利。另一方面,产品上机测试的成本高,用大量的试验设计和基础实验能够进行一部分筛选,最后用优中选优的产品上机进行测试抓取大量参数,不仅有效节省了成本,并且在后期的客户化定制中积累了大量经验。

铜制程晶圆表面性质不稳定,同时颗粒、有机物等容易在表面发生吸附,在客户端经常发生晶圆在铜制程CMP后缺陷率偏高的问题,严重影响客户产品良率。去年,在团队的努力下,按照客户要求定制并送样了第一批铜制程清洗液,在客户端上线测试后一次性通过。并在一个月内实现了从中试放大到大试并放线,现在年产能达到2000吨。

今年,鼎龙电化学研究团队在清洗液的成功基础上,开始了抛光液的研发。在半导体制造工艺中,CMP是目前最佳也是唯一能够实现全局平坦化的技术,但在CMP过程中,往往在材料的表面引入一些缺陷,如碟型凹陷,腐蚀,刮痕和各种污染等,需要抛光液来进一步解决这些问题。

CMP 抛光液的主要原料包括研磨粒子、各种添加剂和水,其中添加剂的种类根据产品应用也有所不同。在加料、混合和过滤等关键生产流程中,各种组分的比例、顺序、速度和时间等都会影响到最终的产品性能,需要物理化学技术平台的每个团队通力协作不断优化研究来找出最合适的方案。

研磨粒子是抛光液核心材料,鼎龙的物理化学技术平台凭借15年的技术积累在很短的时间完成了适用各制程的超纯氧化硅溶胶研磨粒子的研发和工业化。掌握了研磨粒子技术相当于掌握了抛光液的核心技术,鼎泽研发三组负责Cu研发李博士对此深有感触,他说关于Cu的控制诀窍,他们是利用他们的胶体表面技术通过一种有特色的Cu的共络合物来控制抛光速率和平坦化,结合鼎龙自己制备的silica可控的particle粒径和形貌,达到很高的RR和很强的平坦化效率,具有有很强的停留在Barrier(TaN)上的能力。特别是对于Cu barrier的控制最重要的两个指标选择比和defect,因为鼎龙有自己特别定制的研磨粒子表面较软的结构,磨Cu和磨LK的磨率可控,有灵活性,而且两者可以分开控制互不干扰,可以极大减少先进制成对defect近乎苛刻的要求。如果没有鼎龙的这个物理化学技术平台他们团队很难在这么短的时间内对抛光液配方技术有这样的理解。

▼

鼎龙的物理化学技术平台曾经在打印复印材料技术领域创造了中国企业的奇迹,用十多年的时间,鼎龙从零做到了如今的全球第一,让日本一家世界五百强公司也随着鼎龙在碳粉领域的发展壮大,选择从碳粉行业撤退。

鼎龙物理化学技术平台经过15年的技术积累,再次在半导体抛光材料领域发力,正在带领鼎龙驶入又一个“高光时刻”。面对国外企业在半导体抛光材料领域的优势,鼎龙作为中国材料行业的“急先锋”正在急起直追。

未来,我们一定能够见证鼎龙物理化学技术平台带领鼎龙在半导体抛光材料领域再次创造中国企业的奇迹。

鼎龙控股——打造多种技术平台的尖端材料企业

七大技术平台(一)丨两次打破国际垄断!鼎龙有机合成技术平台的故事

七大技术平台(二)丨多次助力鼎龙立足行业!鼎龙高分子合成技术平台