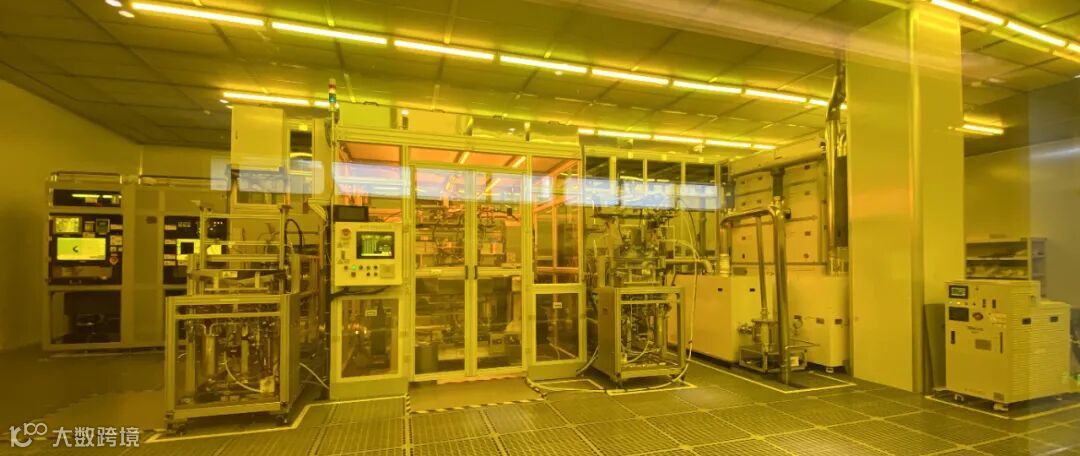

图丨CMP抛光垫潜江三厂(在建)

近日,鼎龙在“石油之城”潜江建设的鼎龙CMP抛光垫潜江三厂即将顺利投产。鼎龙工程装备设计技术团队奔赴潜江驻厂筹建了一年,终于让又一个“鼎龙梦”顺利开花结果。

同时,在仙桃规划的集成电路 CMP 用抛光液年产 2 万吨扩产项目、集成电路 CMP 用清洗液年产 1 万吨扩产项目、OLED 用 PSPI 年产 1 千吨产业化项目、OLED 封装材料 INK 年产 600 吨产业化项目,以及1万吨集成电路 CMP 高纯研磨粒子、光电半导体柔性显示用其他关键材料产业化项目也即将奠基开工。

“鼎龙是依靠着一个个梦想取得了今天的成就。”这是去年10月鼎龙先进材料创新研究院奠基时,朱顺全总裁演讲中的一句话。20多年来,鼎龙从武汉本部不到百亩的工厂里只有一栋研发楼到如今厂房林立,每个厂房都能供应千吨级、上十万片的产能。工厂里日复一日的机器运作声,就是一个个“鼎龙梦”落地的声音,让梦想落地的正是鼎龙“筑梦团”——工程装备设计技术平台。

“工程化就是把研发实验室放大,源于实验又不同于实验。”这是平台带头人李云峰对工程化的理解。研发和工程化都是产品的核心,“放大”的依据是研发实验,但中间遇到的困难却要依靠丰富的工程化技术经验去突破。这个伴随鼎龙从零开始的技术平台,让鼎龙每一座厂房都顺利投产,让鼎龙的每一款产品都言之有物。

图丨彩色兼容碳粉厂房

鼎龙的工程装备设计技术平台,是2001年做第一个产品电荷调节剂时建立的,兰泽冠总工带领平台第一批成员奠定了化学装置的扎实基础。2009年,李云峰总工带领团队建设彩色兼容碳粉产线时,实现了鼎龙在国内碳粉工程化领域产能和自动化程度上的双重领先,也将鼎龙的工程装备设计能力又推上了新台阶。

2006年,鼎龙在电荷调节剂研发成功的基础上,开始了化学碳粉项目的研发。时任天津某知名企业的研发总监李工,第一次受邀来到只有一栋研发大楼和一个电荷调节剂厂房的鼎龙,朱顺全总裁指着鼎龙现在化学碳粉车间的方向对他说:“李工,将来我们要在这里建一座全世界最大的化学碳粉工厂。”同年,李工举家从天津搬迁到武汉,开始逐步实现这个“世界之最”。

2010年,鼎龙碳粉实验室里传来了研发成功的好消息,同步进行的工程化设计也有了第一张蓝图。当年,兼容碳粉领域的“老大”是一家世界五百强的日本M公司,500吨的年产能已经足够占领整个中国市场。而当时鼎龙设计的年产能是M公司的3倍,还要尽可能实现自动化,这一决策让团队意识到鼎龙的碳粉有更大的市场,所以必须要有更高的要求。

鼎龙作为国内率先实现碳粉生产线高度自动化的公司,国内没有任何可供借鉴的经验。2010年9月,工程装备设计技术平台建设了一条模拟线,模拟生产过程中设备会遇到的各种问题,完善生产线的设计方案。

图丨鼎龙彩色兼容碳粉

碳粉的原材料种类多,涉及到液/固、液/液、固/固等多重形态,经过凝集造粒、水洗和烘干制备出碳粉的母体。实验中对温度的控制是小幅度内控温,需要非常灵敏精准。但在生产线上因为设备的放大,温度会有很严重的滞后性,于是工程装备设计技术团队依靠对工艺及设备的深度理解,对设备结构及测温方式进行大胆改进,可以将反应的全程温度控制在正负零点几度,满足了生产工艺需求。

除了温度的要求,碳粉的不同组分在不同阶段,颗粒碰撞的要求也不一样。在初始阶段,需要原材料混合均匀;温度到达移动点后,又需要粒子之间产生碰撞粘合,这对反应釜的选型和转速都有要求。这就是工程化源于实验而不同于实验的难度,经历成百上千次试验才能精确把握不同制备阶段设备所需温度、长径比和转速的“度”。

当时,跟随李工来到鼎龙的还有另外一位粉体领域的专家王工,他带领工程装备设计团队解决了碳粉工程化中干燥工艺自动化的巨大难题。由于碳粉的玻璃化温度很低,最终干燥碳粉的含水量要求又很高,因此对全程温度控制的要求太高,要么含水率超标,不合格;要么含水率太低碳粉结块,也不合格。同时,碳粉在含水率下降时,不同含水量表现出来的物料性质不一样,从膏状到块状到团状到粉末状,由于物料表观及性质的变化,对干燥工艺自动化提出了巨大挑战。经过建设的模拟干燥线实验,对设备及自动化干燥工艺做了巨大的改造及优化,确保生产线顺利投产。

整个团队在建设时,在自动化上也贯彻落实了“高度自动化”的要求,碳粉车间的设计要求将粉末状的碳粉由下而上长达11米的垂直输送,因为流动性问题,长距离输送并不顺畅。团队提出了“两段式”输送方案,将碳粉通过管道输送到2楼后,再由人工转运到4楼,虽然能够迅速解决问题,但人工参与的输送会影响产品质量的稳定性,团队当即否决了这种方式,经过数月的摸索实现了全自动化运输。

同年12月,这座全世界最大的彩色兼容碳粉工厂竣工投产,一共4条产线,满负荷生产2400吨碳粉,至今已运行10多年,没有出现过任何问题。鼎龙工程装备设计团队“筑梦”成功,让M公司从兼容碳粉市场主动出局。

鼎龙打印复印通用耗材自动化产线

因为掌握了打印复印耗材上游的关键材料彩色碳粉,鼎龙用打造全产业链的思维向下游收购,打通产业链,成为国内通用打印复印耗材领域唯一一家全产业链企业。

从上游核心配件:碳粉、芯片、显影辊,到终端硒鼓、墨盒成品做到垂直覆盖,自主完善供应链,保证成品安全高效生产,做到了标准化、规模化制造,并一直朝着制造业智能化目标不断升级。

2020年,在耗材工程化领域有着二十多年经验的周宏辉总工认为硒鼓的装配依靠人工的环节太多,不仅影响效率而且不能保证品质的稳定。放眼全球,各大兼容厂家甚至原厂的硒鼓装配大都只实现了后端组装的自动化。

要实现“全自动”,意味着从高分子聚合物到成品的各个环节都要打通。而一个成品硒鼓的塑胶件就有一百多种,除此之外硒鼓对粘合的精度要求高,很多机械设备实现不了只能依靠人工。周宏辉决定“遇到难题就解决难题。”2020年6月,带领工程装备设计平台开始了“全自动化”。

整个过程中设备要进行上万个动作,配合的难度系数成倍增加。由于在这个领域没有可参照的“全自动化”经验,遇到问题只能依靠团队成员不断调试改进设备。最终耗时两年时间,在周工的带领下实现了从胶件注塑端到装配的全自动生产,鼎龙也成为了“全球第一家”硒鼓智能化生产企业。

这个工程化项目最显著的成果是让一条月产能40万支的产线上,工人数量从200人缩减到20人,大幅度降低人工参与,减少了人为制造不良率,产品品质大幅提升。鼎龙曾依靠碳粉的自主研发走在了世界前沿,现在鼎龙率先实现的自动化,又将成为耗材领域的新标杆。

图丨鼎龙CMP评价实验室8寸抛光机台

2012年,朱顺全总裁出差美国时,接触到了鼎龙在半导体材料领域的第一款产品:CMP抛光垫。但很快他被告知,这是一款综合性学科非常强的产品,不仅是化学工程,也是机械工程,还涉及到集成电路的应用评价,中国企业恐怕很难实现CMP抛光垫的工程化。但在传统耗材行业里深耕10年的鼎龙,看过太多国内企业因处在技术下游而受制于人的状况,于是义无反顾地转向半导体材料领域,誓言要打破垄断。

同年,李工带领鼎龙工程装备设计平台开始向半导体材料领域“跨界”,再一次“筑梦”。相对化学碳粉而言,半导体领域的工程化更为精细,传统的大化工思维也不完全适用。

抛光垫项目作为典型的技术密集型材料,被国外企业垄断了20多年,当时国内fab厂基本都采购国外生产的CMP抛光垫。面对半导体材料“高风险,高投入”特点,鼎龙不计回报,投入了大量资金,举全公司之力,来支撑这个“跨界”决定。

图丨鼎龙CMP抛光垫小样

2017年,在团队的努力下,鼎龙本部的院子里有了第一个洁净车间——鼎龙CMP抛光垫武汉一厂。从这里生产出了第一块鼎龙的CMP抛光垫,鼎龙所有同事都在这块“里程碑”上留下了自己的名字。次年7月,该车间生产的222片CMP抛光垫,走上了客户端生产线。

作为国内率先做CMP抛光垫的民营企业,没有任何经验借鉴,甚至在设备和原材料采购过程中,都阻碍重重。鼎龙不仅从研发到工程化都需要自己摸索出一条路,对于采购回来的设备,性能不达标也得自己改造。鼎龙工程装备设计平台的成员,大都是传统行业走过来的,对于新产线的建设,大多数时候只能依靠对产品的了解和对设备参数的敏感性。就是在这种艰苦的条件下,平台调试后的设备,不仅提高了自动化程度,设备散热、平坦化等性能也更加趋近完美。鼎龙的工程装备团队,凭借着在传统行业积累的经验,以及对设备参数的敏感性,又完成了一件“不可能”的事。

2019年,受全球新冠疫情和逆全球化的双重影响,国内集成电路制造领域的供应链安全岌岌可危,鼎龙必须协助下游客户加速实现国产替代。面对“有没有信心?”的拷问,鼎龙工程装备设计团队把答案留在了2021年。

图丨鼎龙抛光液生产车间

2021年7月,鼎龙CMP抛光垫单月销量首次破万;12月,CMP抛光垫武汉二厂竣工投产,武汉CMP抛光垫一厂、二厂年产能合计达到30~40万片。为了彻底摆脱垄断,确保供应链安全,鼎龙同步开始了CMP抛光垫核心的原材料预聚体的自研自产。预聚体作为CMP抛光垫的主要原料,直接决定了产品的性能,相对于CMP抛光垫的工程化,预聚体工程化的难度更大。鼎龙依托高分子技术平台和有机合成技术平台的研发能力,耗时两年的攻坚,实现了预聚体工程化,平稳完成自主预聚体的替代工作。

客户拿到了鼎龙生产的抛光垫后,感叹鼎龙品质完全能够和抢跑鼎龙二十多年的CMP抛光垫国际巨头媲美,甚至在刻槽细节上更胜一筹。正是这样一句评价,让鼎龙树立了信心。

2021年,带着CMP抛光垫工程化的成功经验,鼎龙工程装备设计平台又先后实现了清洗液、钻石碟、抛光液及其核心材料三种研磨粒子的研发和工程化,实现了CMP领域四大核心耗材的国产化。经过10年打磨,鼎龙实现了CMP四大核心耗材的产业化,是全球唯一同时可系统供应4种CMP材料的企业,实现了“一体化”、“定制化”、“高匹配”的国产替代。

图丨鼎龙黄色聚酰亚胺浆料的应用

随着显示技术的迭代,OLED第三代显示技术成为主流,而黄色聚酰亚胺(YPI)是性能最好的柔性显示基板材料,也是实现柔性的关键材料。2019年,鼎龙高分子合成技术平台率先完成了黄色聚酰亚胺浆料的研发,开始筹建国内第一条千吨级超洁净YPI产线。

工程装备设计是一项要兼顾工艺流程、平面布局、设备选型和厂房内软通的工作,这要求平台成员要花大量时间了解产品特点、熟悉工艺流程,即便有多个领域、多个产品工程化经验,在面对聚酰亚胺这种对原材料和生产环境都有超高要求的产品时,工程装备设计的思维和方法都无异于从零开始。

图丨武汉柔显OLED用基板材料(聚酰亚胺浆料)

聚酰亚胺浆料的制备,需要将不同的粉末进行混合溶解,然后脱泡过滤。但由于混合物的粘度高,所以过滤难度很大,过滤也是聚酰亚胺浆料工程化最难的一步。鼎龙工程装备设计团队用了一年的时间来筛选滤芯,对设备进行改造,兼顾了设备大小和过滤效率,解决了过滤的重点一环。

鼎龙工程装备设计平台在中试解决了一些关键的生产问题后,开始建设国内首条千吨级超洁净YPI产线。2019年底,鼎龙本部大院里的首个十级洁净车间建成,6条聚酰亚胺浆料生产线,每年可以生产出1000吨聚酰亚胺浆料。鼎龙工程装备设计平台又一次“筑梦”成功,鼎龙也率先在半导体显示材料领域打破了国际垄断。

图丨武汉柔显PI涂布实验室

随后,在半导体显示材料领域,鼎龙又研发出了PSPI(OLED用光刻胶)、INK(OLED用封装材料)等关键材料,结合聚酰亚胺的工程化经验,在工艺路线打通后的3个月内就实现了两种材料的同步产业化。

图丨鼎龙先进材料研究院奠基现场

“看似寻常最奇崛,成如容易却艰辛。”工程化之路亦是如此,不经历工程化之难,研发成果就不会变成产品。工程装备设计技术平台是让鼎龙最引以为傲的平台,它让鼎龙每一款产品平稳走上客户端产线,让鼎龙成为名副其实的“实干家”。

20多年来,鼎龙工程装备设计平台的“筑梦”速度越来越快,让后来者的追赶越来越吃力。无限的过去都以现在为归宿,未来,鼎龙将在半导体关键材料领域贡献自己的力量,继续打破国际垄断,为国产材料的跨越式发展贡献全部力量。