“是说芯语”已陪伴您421天

半导体设备处于产业链上游,支撑制造和封装测试,半导体行业技术高、进步快,一代产品需要一代工艺,一代工艺需要一代设备,半导体设备是半导体产业的技术先导者,通常半导体设备的研发领先半导体工艺 3~5 年。

半导体设备属于高端制造装备,其价值量较高,高端 EUV 光刻机单价超过 1 亿美金。

58. 市场规模:全球 4000 亿,中国 1000 亿

2018 年半导体设备的全球销售额 621 亿美元,2019 年设备市场收缩,但预计 2020 年将增长达到 719 亿美元。

2018 年中国大陆半导体设备销售额 131 亿美元,占全球 20%,全球第二,仅次于韩国 27%,同比增长 59%,增速领跑全球,预计 2020 年将为全球第一。

按半导体制造流程,可分为硅片制造、晶圆加工、封装测试三个环节,分别占 5%、 80%、15%,晶圆加工占比最大。

光刻机、刻蚀机、薄膜设备技术难度最大,占比最高,2019 年全球市场规模分别为 127 亿美元、106 亿美元和 106 亿美元,均超百亿美元。

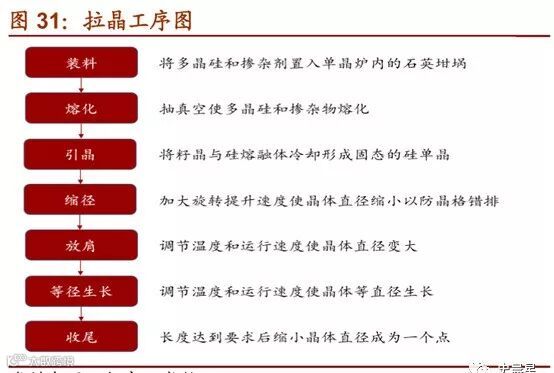

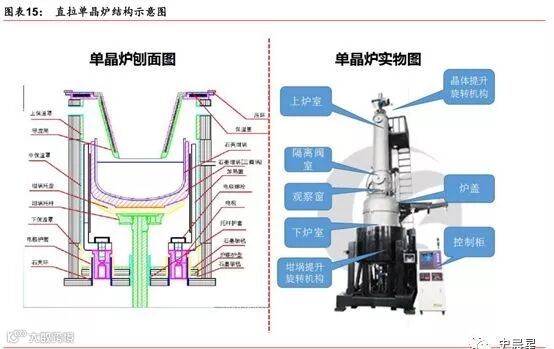

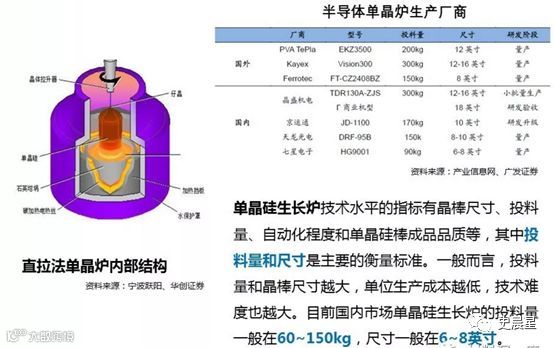

硅晶圆的制造可以归纳为三个基本步骤:提纯、单晶硅生长、硅片成型,详细可复习前文 3. 半导体全面分析(三):制造三大工艺,硅片五大巨头!,对应设备如下,其中单晶炉、抛光机、测试设备是主要设备,分别约占硅片厂设备投资的 25%、25%、20%。

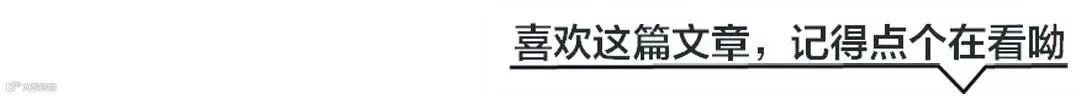

61. 拉晶

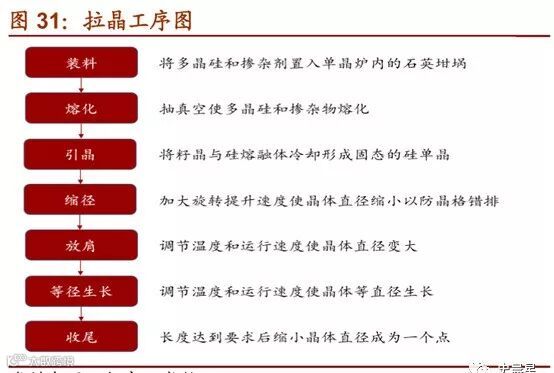

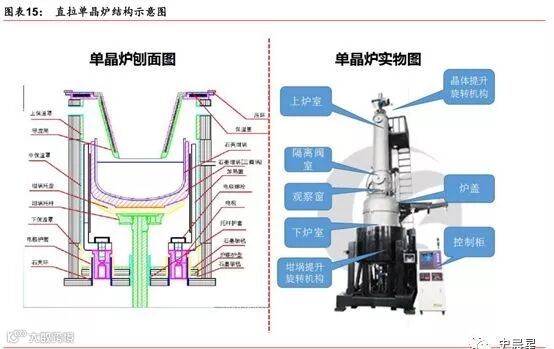

无论是直拉法还是区熔法,使用的设备均为单晶炉,单晶炉由炉体、热场、磁场、控制装置等部件组成,其中控制炉内温度的热场和控制晶体生长形状的磁场是决定单晶炉生产能力的关键。

单晶炉 41 亿市场,国外德国 CGS、PVA、美国 KAYEX、日本 FERROTEC 等,国内晶盛机电、南京晶能、西安理工晶科等。

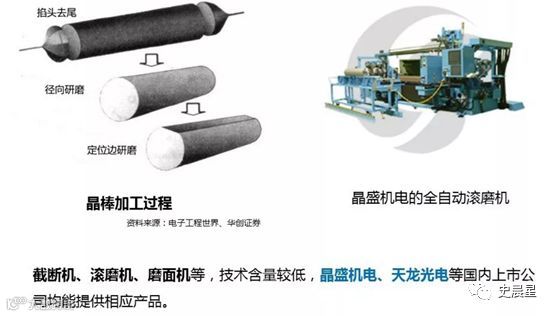

62. 切片

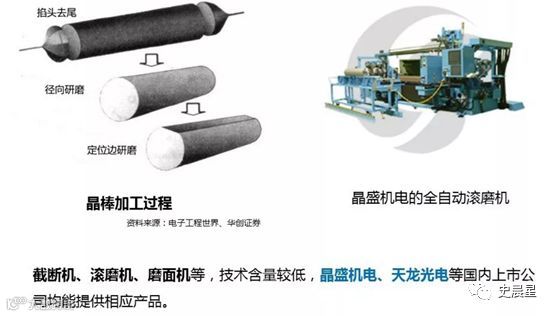

切片工序主要应用的设备包括切割机、 滚圆机、截断机等,精度要求高。

8 亿市场,国外日本东京精密、齐藤精机、瑞士HCTM&B等,国内晶盛机电、中电科 45 所等。

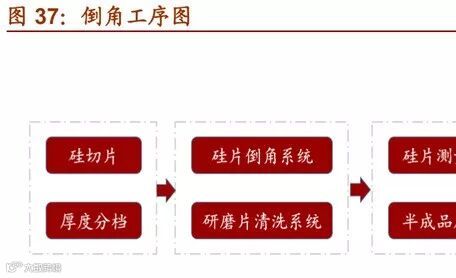

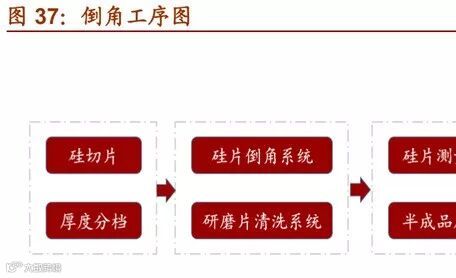

63. 倒角

倒角是要消除硅片边缘表面由于经切割加工后产生的棱角、毛刺、崩边、裂缝或其他缺陷和各种边缘表面污染,从而降低硅片边缘表面的粗糙度,增加硅片边缘表面的机械强度,减少颗粒的表面玷污。主要使用的设备是倒角机,一般分为 T 形磨轮和 R 形磨轮,R 形磨轮比 T 形磨轮加工效率高 30%作用。

8 亿市场,国外日本 TSK、日立,德国博世等,国内中电科 45 所等。

64. 磨片

半导体晶圆的表面要光滑规则,并且没有切割损伤,平整度是小尺寸图案绝对必要条件,先进的光刻工艺把所需的图案投影到晶圆表面,如果表面不平,投影将会扭曲,主要包括双面磨削(直径小于300mm)和表面磨削(直径大于300mm),双面磨削加工损耗较大,而表面磨削损耗较小。

8 亿市场,国外日本 KoYo、NTC、Okamoto、德国 Peter Wolters 等,国内中电科等。

65. CMP 抛光

化学机械抛光(Chemical Mechanical Polisher)兼具有研磨性物质的机械式研磨与酸碱溶液的化学式研磨两种作用,可以去除前序切片、研磨等残留的微缺陷及表面应力损伤层和去除表面的各种金属离子等杂质污染,以求获得硅片表面局部平整、表面粗糙度极低的洁净、光亮“镜面”。

CMP 设备主要分为两部分,即抛光部分和清洗部分。抛光部分由 4 部分组成,即 3 个抛光转盘和一个圆片装卸载模块,清洗部分负责圆片的清洗和甩干,实现圆片的“干进干出”,流程包括粗抛、细抛、精抛和最终抛光,由研磨颗粒所构成的研浆会被置于晶圆与研磨垫间,研磨头被用来将晶圆压在研磨垫上并带动晶圆旋转,研磨垫则以相反的方向旋转。影响CMP 制程的变量包括有:研磨头所施的压力与晶圆的平坦度、晶圆与研磨垫的旋转速度、研浆与研磨颗粒的化学成份、温度、以及研磨垫的材质与磨损性等。

40 亿市场,国外美国 AMAT、日本 Ebara 等,国内晶盛机电、天津华海清科、中电 45 所等。

66. 检测

硅片检测主要对表面缺陷检测,包括硅单晶的晶向、缺陷、氧含量、碳含量、电阻率、导电型号、少数载流子浓度等技术参数有效测试,设备包括厚度仪、颗粒检测仪、硅片分选仪等。

25 亿市场,包括日本爱德万(Advantest)、美国 MTI 等。

芯片制造就是在晶圆表面形成器件或集成电路,有几千个步骤,详细可复习前文 4. 半导体全面分析(四):晶圆四大工艺,落后两代四年!,晶圆制造设备在整个半导体制造设备中占比达 80%,其中光刻机、刻蚀机、薄膜设备技术难度最大,占比最高,分别占晶圆制造环节的约 30%,25%,25%,下面一一介绍。

晶圆上极小的灰尘也会影响集成电路的功能,故此在正式制造芯片之前与芯片制造过程中,需要去除的污染主要包括颗粒、化学残留物等,制造芯片过程中清洗晶圆是重要的步骤,一般来说清洗步骤占全部工艺的 30%,清洗直接影响良率,随着先进制程的推进,需要清洗的步骤越来越多。

清洗可分为湿法和干法,湿法清洗是指针对不同的工艺需求,采用特定的化学药液和去离子水,对圆片表面进行无损伤清洗,以去除集成电路制造过程中的颗粒、自然氧化层、有机物、金属污染、牺牲层、抛光残留物等物质。

湿法清洗按照一次清洗的对象数量分为批量清洗—槽式清洗法(Batchcleaning)、洗刷台、单晶圆清洗(Single wafer cleaning)。

槽式清洗技术是由美国无线电公司(RCA)于 1970 年提出的,是在一个处理仓中,通过多个化学槽体、去离子水槽体和干燥槽体的配合使用,利用浸泡等方法同时清洗多只晶圆的方法。

单晶圆清洗取代批量清洗是先进制程的主流,可提供更好的工艺控制,避免交叉污染,提高良率,但产出率较低,仅能达到槽式设备的 35%-60%。

全球半导体晶圆清洗设备市场规模 30 亿美元,前三名为日本迪恩士(SCREEN)、东京电子(TokyoElectron)、美国拉姆研究(LamResearch)。

北方华创、盛美半导体、至纯科技为国内清洗设备“三剑客”,其中盛美半导体专注于单晶圆清洗设备,北方华创收购Akrion之后主要制造槽式批量清洗设备,至纯科技主要着重研制 14nm 单晶圆和槽式清洁设备。

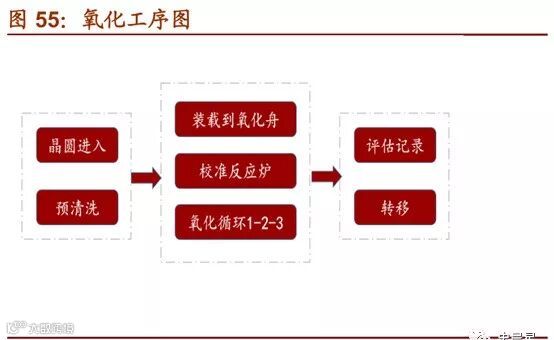

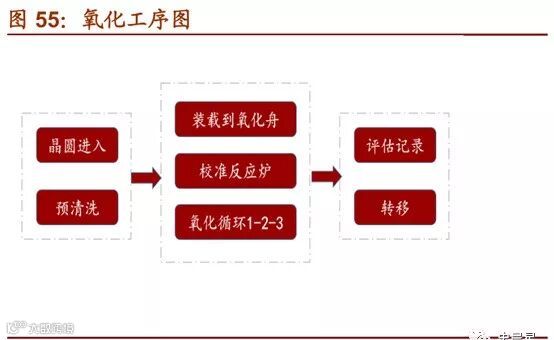

69. 氧化

氧化目的是在晶圆上生成一层二氧化硅薄膜,用于绝缘或者后续离子注入。

目前有两种氧化炉:传统管式反应炉和快速热处理设备(RTP),RTP 可以以每秒 50-100 摄氏度的速率达到 800-1050 摄氏度的工艺温度,而传统反应炉需要几分钟才可以,相应的也可以迅速冷却,此外随着晶圆直径越来越大,对均匀度的要求也更倾向于采用单片工艺的 RTP。

全球 20 亿美元市场,国外英国 Thermco、德国 Centrotherm 等,国内北方华创、青岛福润德、中电科45、48所、青岛旭光等。

70. 薄膜生长

采用物理或化学方法使物质(原材料)附着于衬底材料表面的过程即为薄膜生长,全球市场规模 120 亿美金。

根据工作原理的不同,可分为物理气相沉积(PVD)、化学气相沉积(CVD)和外延生长三大类,其中 CVD 占一半以上市场。

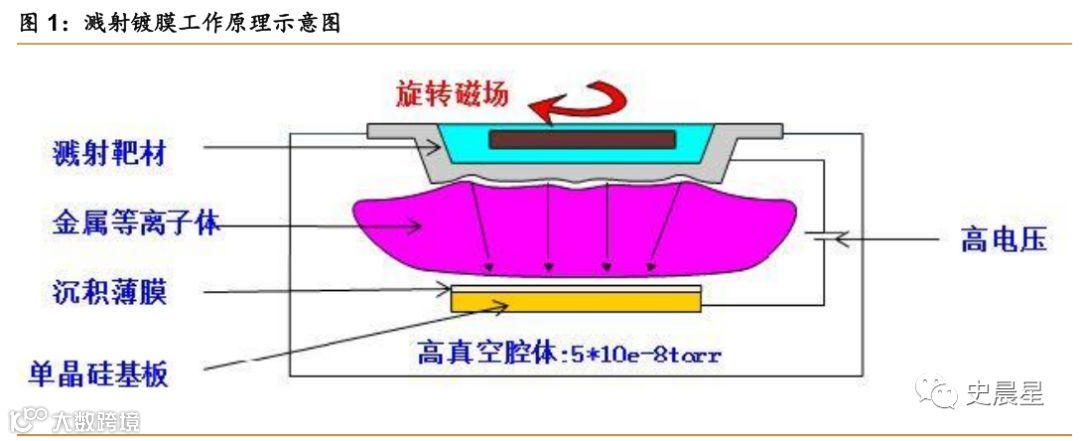

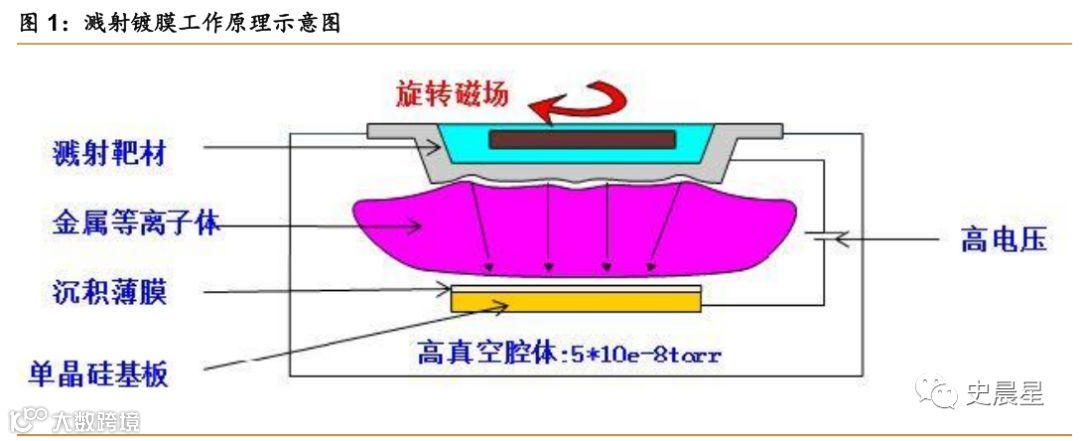

PVD 物理气相沉积(Physical Vapor Deposition)是在真空条件下采用物理方法,将某种材料气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)过程,在基板材料表面沉积具有增透、反射、保护导电、导磁、绝缘、耐腐蚀、抗氧化、防辐射、装饰等特殊功能的薄膜材料的技术,主要分为溅射镀膜和真空蒸发镀膜。

溅射(Sputtering)镀膜技术利用离子源产生的离子,在高真空中经过加速聚集,而形成高速度能的离子束流,轰击固体表面,离子和固体表面原子发生动能交换,使固体表面的原子离开固体并沉积在基底表面而形成薄膜材料,主要应用于集成电路后道互连工艺中金属薄膜制备。

真空蒸发镀膜是指在真空条件下,通过蒸发源加热蒸发某种物质使其沉积在基板材料表面来获得薄膜的一种技术,主要应用于 LED 电极、OLED屏制造等。

全球 PVD 35 亿美元市场,国外美国 AMAT 应用材料、瑞士 Evatec、日本爱发科 Ulvac 等,其中日本 Cannon Tokki 垄断了高端蒸镀机市场,国内北方华创、沈阳拓荆等。

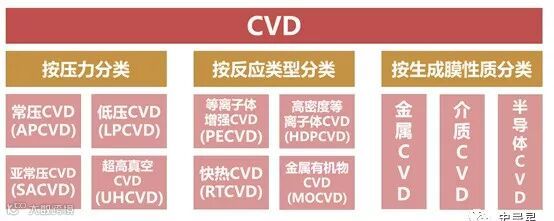

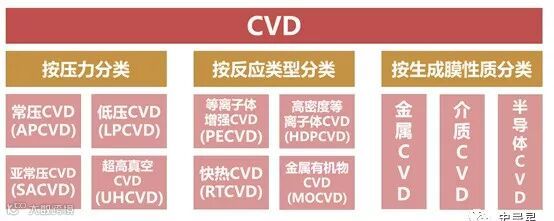

CVD 化学气相沉积(Chemical Vapor Deposition)

CVD 是通过混合化学气体并发生化学反应,从而在衬底表面沉积薄膜的一种工艺,用于沉积的材料包括金属材料(W, TIN, Co)、介电材料(Si02、Si,N4、掺磷二氧化硅、掺硼磷二氧化硅)和半导体材料(多晶硅、无晶硅)等。

根据制程发展,CVD从在微米技术代的多片式的常压化学气相沉积设备(APCVD)到在亚微米技术代低压化学气相沉积设备(LPCVD)到 90nm 技术代等离子体增强化学气相沉积设备(PECVD)到45nm 技术代原子层沉积(ALD)。

全球 CVD 60 亿美元市场,国外美国应用材料、日本东京电子、拉姆研究等,中国北方华创、中微半导体等。

外延生长是一种在晶片等单晶衬底上按照衬底晶向生长单晶薄膜的工艺过程。根据外延生长材料的不同,外延可以分为同质外延和异质外延。同质外延是指生长的外延层和衬底是同一种材料,异质外延是指外延生长的薄膜材料与衬底材料不同,如 SPS 技术(在蓝宝石或尖晶石上生长硅),根据外延技术可分为分子束外延、气相外延、液相外延等,MOCVD 也可作为气相外延的一种。

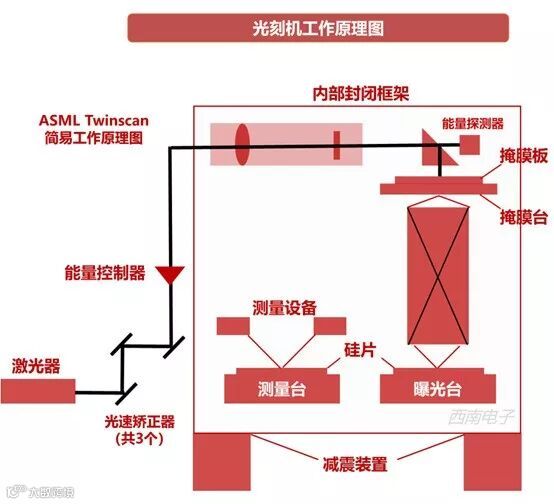

71. 光刻

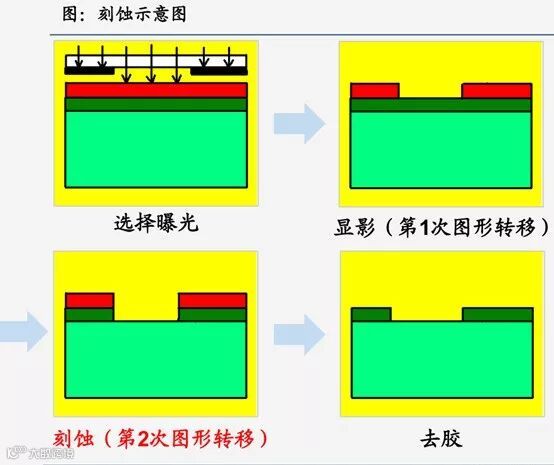

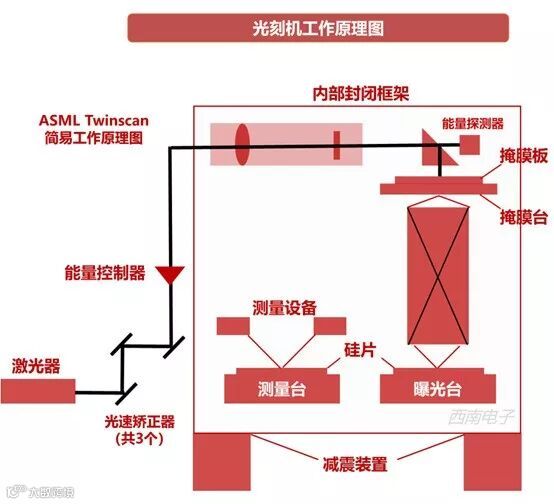

光刻工艺是指光刻胶在光照作用下,将掩模版上的图形转移到硅片上的技术,电路设计图首先通过激光写在光掩模版上,然后光源通过掩模版照射到附有光刻胶的硅片表面,引起曝光区域的光刻胶发生化学效应,再通过显影技术溶解去除曝光区域或未曝光区域,使掩模版上的电路图转移到光刻胶上,最后利用刻蚀技术将图形转移到硅片上,光刻对精度要求非常高,是技术壁垒最高的工艺之一,是延续摩尔定律的关键,堪称半导体制造业皇冠上的明珠。

光刻机的原理是在硅片表面覆盖一层具有高度光敏感性光刻胶,再用光线(一般是紫外光、深紫外光、极紫外光)透过掩模照射在硅片表面,被光线照射到的光刻胶会发生反应。此后用特定溶剂洗去被照射/未被照射的光刻胶, 就实现了电路图从掩模到硅片的转移。

光刻机分为无掩模光刻机和有掩模光刻机两大类,无掩模光刻机又称直写光刻机,按照所采用的辐射源的不同可分为电子束直写光刻机、离子束直写光刻机、激光直写光刻机,分别用于不同的特定应用领域。

有掩模光刻机技术路线为接触/接近式→投影式→步进式→浸没式→极紫外。

接触式光刻出现于 20 世纪 60年代,是小规模集成电路(SSI)时代的主要光刻手段,主要用于生产制程在 5μm 以上的集成电路。

接近式光刻机于 20 世纪 70 年代在小规模集成电路与中规模集成电路(MSI)时代早期被广泛应用,主要用于生产制程在 3μm 以上的集成电路。

投影式光刻机自 20 世纪 70 年代中后期开始替代接触\接近式光刻机,通过扫描方式完成整个衬底的曝光过程。

步进扫描光刻机通过配置不同的曝光光源,光刻过程中掩模和硅片同步移动,并且采用了缩小投影镜头,支撑不同的工艺技术节点,从 KrF248nm、ArF193nm、ArF193nm浸没式,直至 EUV 光刻。

浸没式光刻机让镜头和硅片之间的空间浸泡于液体之中,由于液体的折射率大于1,通常是折射率为 1.44 的超纯水,使得激光的实际波长会大幅度缩小,从而实现更高的分辨率。

EUV极紫外光刻机(Extreme UltravioletLight)将准分子激光照射在锡等靶材上,激发出13.5nm的光子作为光刻机光源,目前只有荷兰ASML一家能够提供,因为所有物质吸收EUV辐射,用于收集光(收集器),调节光束(照明器)和图案转移(投影光学器件)的光学器件必须使用高性能钼硅多层反射镜,并且必须容纳整个光学路径在近真空环境中,整个设备十分复杂,价格达到 1.1 亿美金/台。

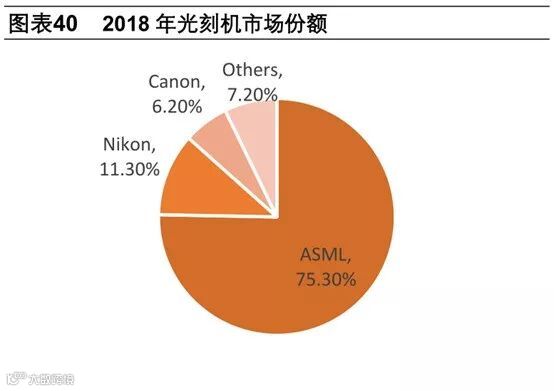

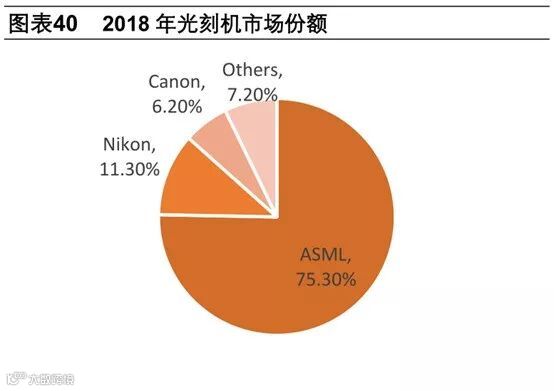

全球光刻机 100 亿美元市场,荷兰 ASML 阿斯麦垄断高端市场,日本尼康、佳能专注中低端市场,国内包括上海微电SMEE等。

光刻机历史

涂胶显影机与光刻机联合作业,首先将光刻胶均匀地涂到晶圆上,满足光刻机的工作要求,然后处理光刻机曝光后的晶圆,将曝光后的光刻胶中与紫外光发生化学反应的部分除去或保留下来。

全球市场 25 亿美元,国外日本TEL、SCREEN、韩国 SEMES 等,国内沈阳芯源等。

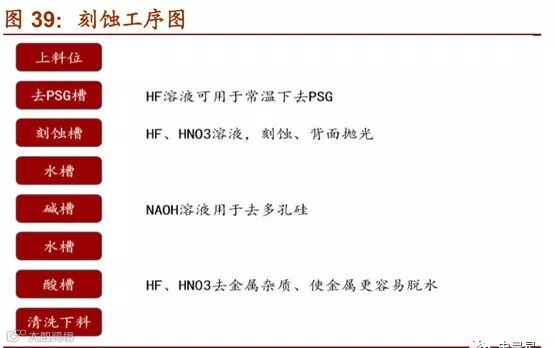

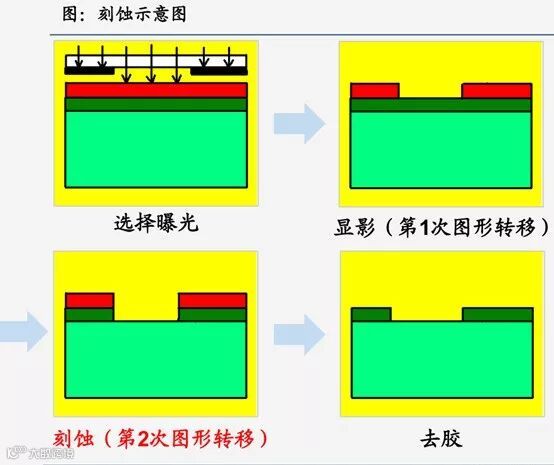

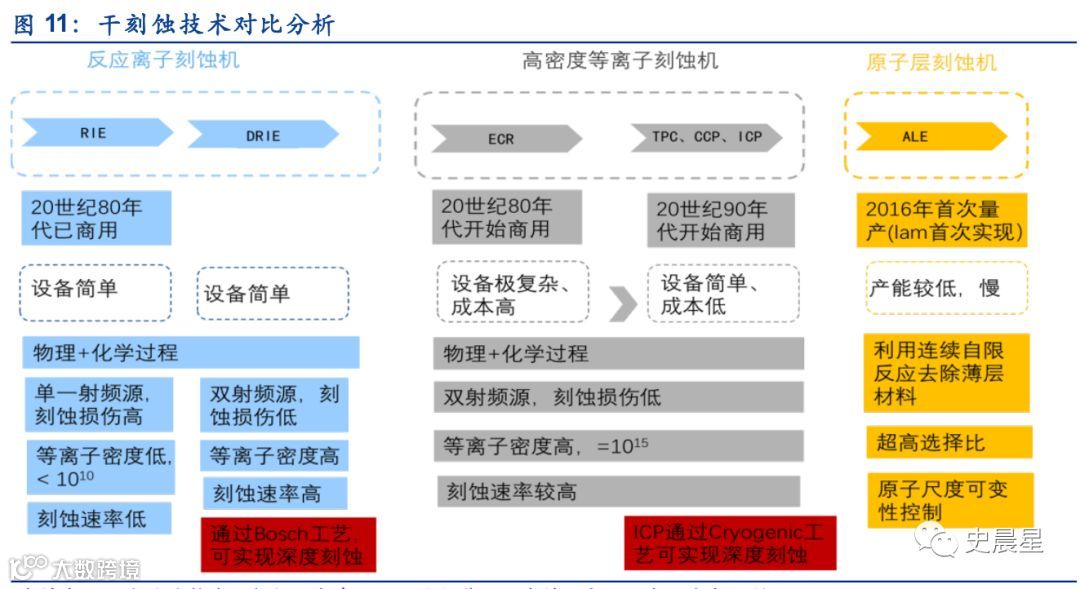

刻蚀是使用化学或者物理方法有选择地从硅片表面去除不需要材料的过程,主要分为干法刻蚀与湿法刻蚀两种。

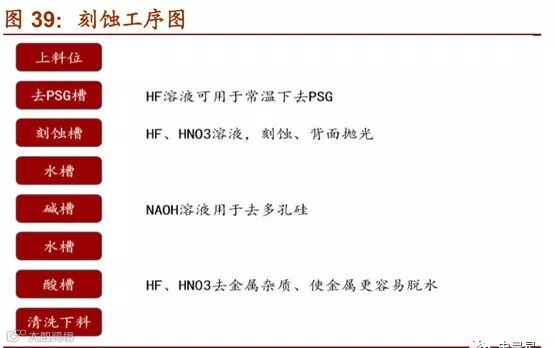

湿法刻蚀是使用化学液体如氢氟酸等刻蚀沉浸的技术,晶圆沉浸于装有刻蚀剂的槽中,经过一定的时间,传递到冲洗设备去除残留的酸,再送到最终清洗台以冲洗和甩干,局限于 2 微米以上的图形尺寸、容易导致边侧形成斜坡、要求冲洗和干燥步骤等。

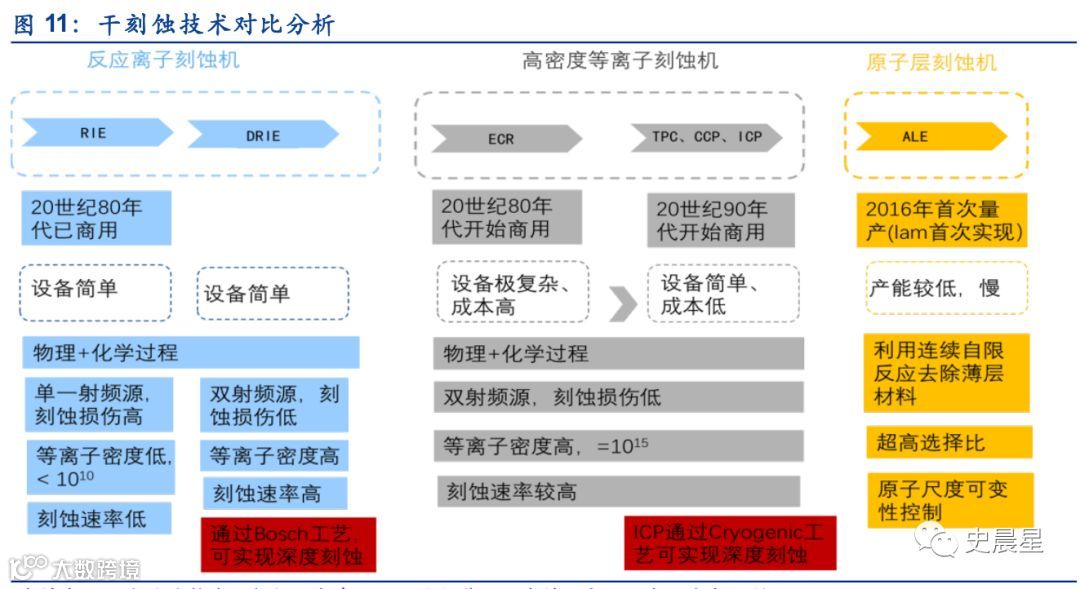

干法刻蚀是指平板电极间施加高频电压,产生数百微米厚的离子层,通过离子高速撞击,使气态的化学刻蚀剂(Etchant)与圆片上的材料发生反应,以刻蚀掉需去除的部分材料并形成可挥发性的反应生成物,然后将其抽离反应腔的过程,刻蚀剂通常直接或间接地产生于刻蚀气体的等离子体,所以干法刻蚀也称等离子体刻蚀。

等离子体刻蚀机可以根据等离子体产生和控制技术的不同而大致分为两大类,即CCP电容耦合等离子体(capacitively coupled plasma)刻蚀机和ICP电感耦合等离子体(Inductively coupled plasma)刻蚀机,按照被刻蚀材料的种类分为硅刻蚀设备、金属刻蚀设备和电介质刻蚀设备三大类。

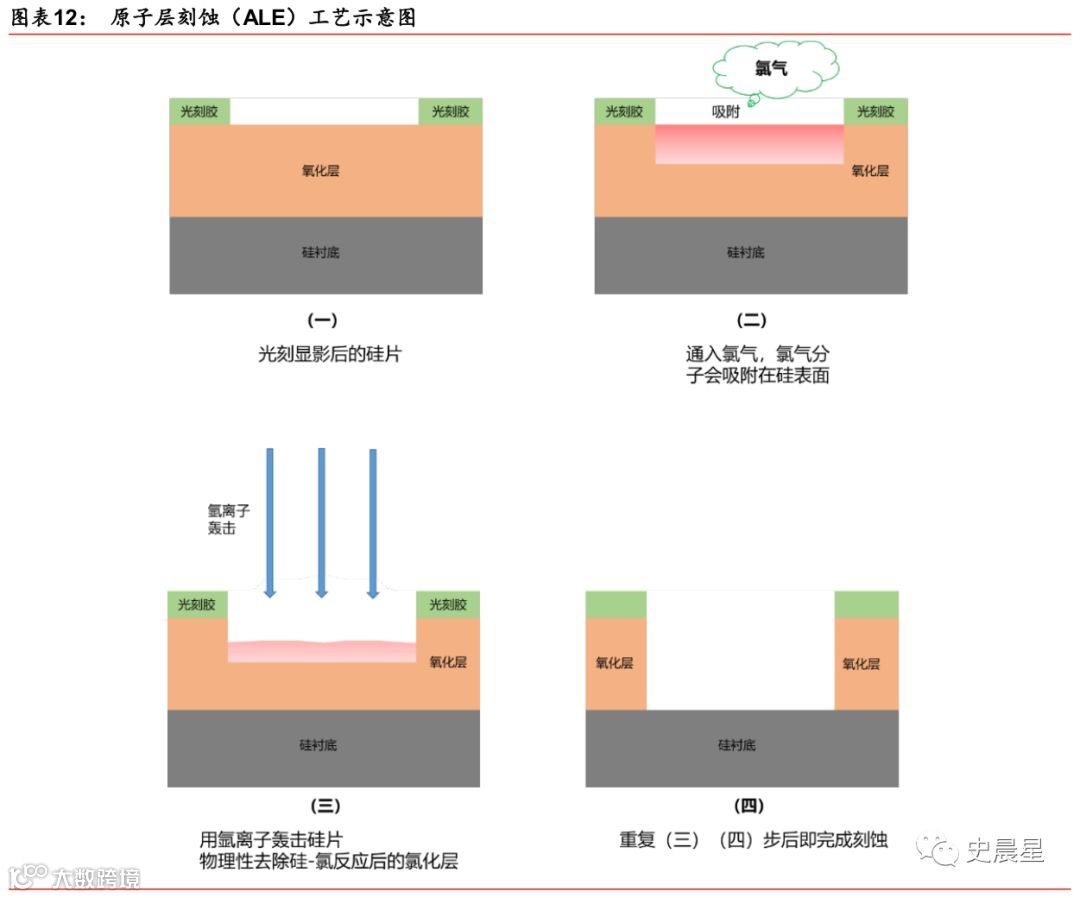

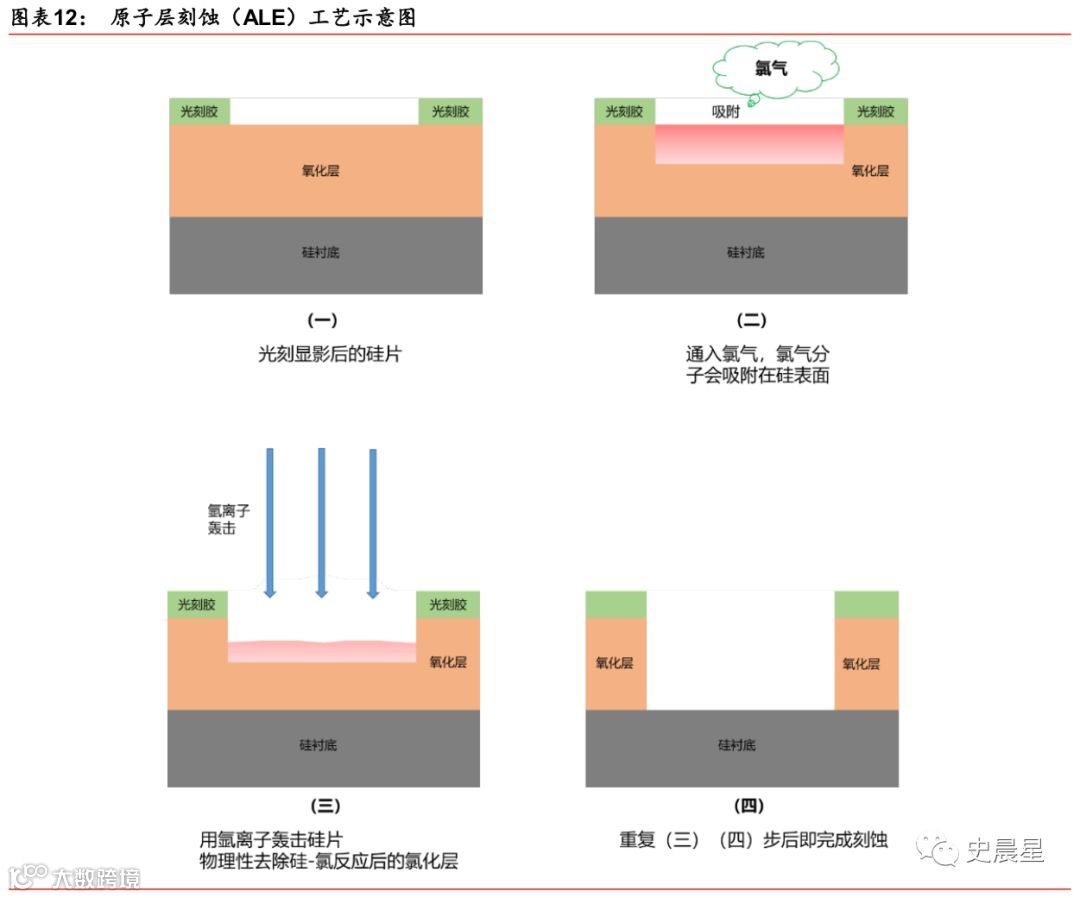

ALE 原子层刻蚀(Atomic Level Etch)为下一代刻蚀工艺技术,能够精密控制被去除材料量而不影响其他部分,可以用于定向刻蚀或生成光滑表面,实现这一技术的一大关键在于将刻蚀工艺分为两个步骤:改性和去除,首先氯气被导入刻蚀腔,氯气分子吸附与硅材料的表面,形成一个氯化层,这一改性步骤具有“自限制性”:表面一旦饱和,反应立即停止。接着,清除刻蚀腔内过量的氯气,并引入氩离子,用氩离子轰击硅片,从而去除之前反应产生的氯化层,每次循环只去除薄薄一层材料,可重复循环直至达到期望的深度,这种去除过程也有自限制性,因为一旦氯化层被全部去除后,该过程也将终止。

全球刻蚀设备市场规模 100 亿美金,全球前三为美国Lam Research 、日本东京电子、美国应用材料,国内包括北方华创、中微、盛吉盛、创世威纳等。

73. 扩散/离子注入

主要功能是对半导体材料表面附近区域进行掺杂、形成PN 结,主要有两种方式:热扩散、离子注入,扩散属于高温工艺,而离子注入工艺属于低温工艺。

热扩散是指通过加热,将掺杂材料散布到晶圆体内,扩散炉也称退火炉、氧化炉,主要分为卧式扩散炉和立式扩散炉。

卧室扩散炉较为简单,国内基本能实现自给自足,设备厂商主要有北方华创、中电科第 48 所等。

立式扩散炉全球主要有美国应用材料、亚舍利Axcelis、日本东京电子(TEL)、日立国际(HKE)等,国内北方华创、屹唐Mattson等。

离子注入(Ion Implantation )工艺是指使具有一定能量的带电粒子(离子)高速轰击硅衬底并将其注入硅衬底的过程,能够在较低的温度下,可选择的杂质种类多,掺杂剂量控制准确,可以向浅表层引人杂质,但设备昂贵,大剂量掺杂耗时较长,存在隧道效应和注入损伤,大体分为低能大束流离子注入机、中束流离子注入机和高能离子注入机 3 种类型。

全球市场 10 亿美元,主要有美国 AMAT、亚舍立 Axcelis 等,国内北京中科信、中电科 48 所、上海凯世通等。

全球封装测试设备市场规模100亿美元,中国250亿元,占总设备投资 25%~30%。

封测包括封装和测试,工艺流程如下,相关设备下面一一介绍。

封装设备主要包括减薄机、划片机、键合机三大部分,下面一一介绍。

减薄机主要使用研磨液等材料,通过抛磨,把晶圆厚度减薄,国外日本DISCO、日本OKAMOTO、以色列Camtek等, 国内中电科、兰新高科、深圳方达等。

划片机主要使用划片刀、划片液等材料,把晶圆切割成一粒粒的芯片,也叫Die,主要分为金刚石砂轮切割机与激光切割机,国外日本DISCO、东京精密等,国内金刚石切割机(中电 45 所)、激光切割机(大族激光、华工激光)等。

键合机(Bonding)分芯片键合和引线键合两种。

芯片键合(Die Bonding)使用键合胶等材料将两片晶圆互相结合,使表面原子互相反应,产生共价键合,合二为一,是实现3D晶圆堆叠的重要设备,国外德国SUSS、奥地利EVG等,国内苏州美图、上海微电子装备等。

引线键合(Wire Bonding)把半导体芯片上的Pad与管脚上的Pad,用导电金属线(金丝)链接起来,国外美国ASM、荷兰BESI等,国内中电45所、北京创世杰、深圳开玖等。

电镀是将电镀液中的金属离子电镀到晶圆表面形成金属互连,国外美国Lam Research、AMAT 、日本东京电子 TEL 等,国内盛美等。

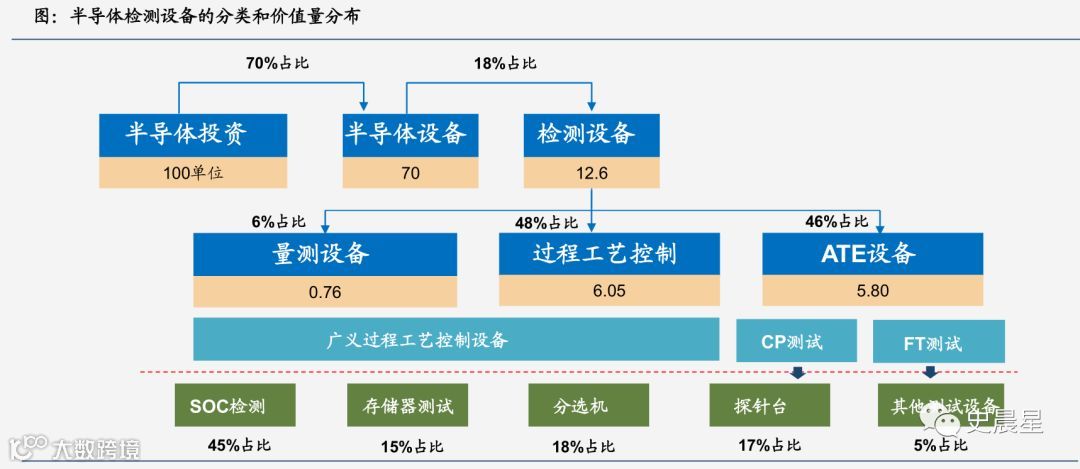

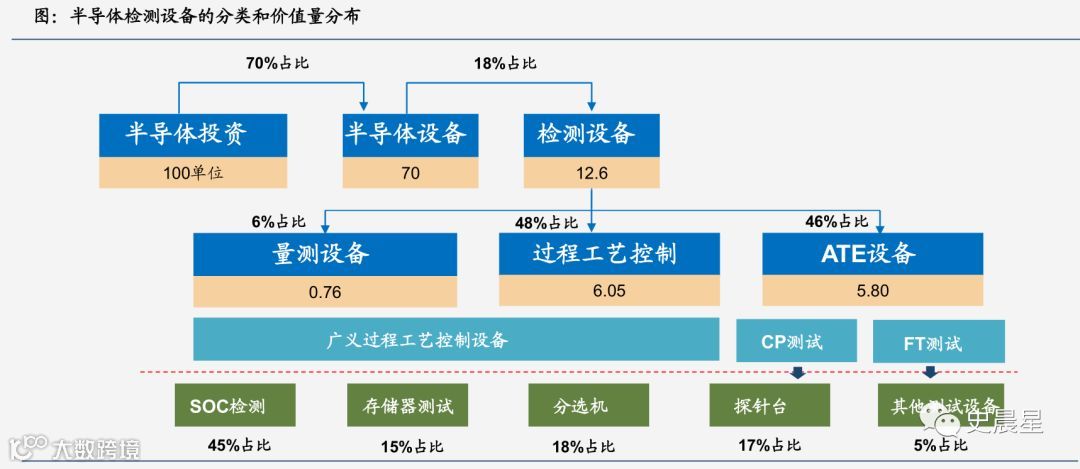

测试包括前道量检测和后道ATE检测,下面一一介绍。

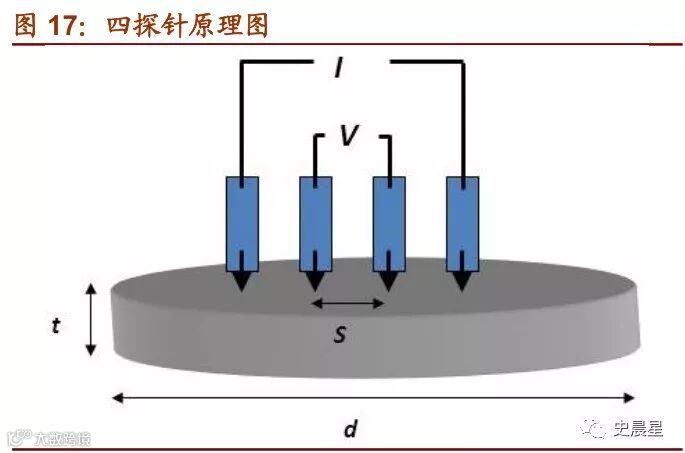

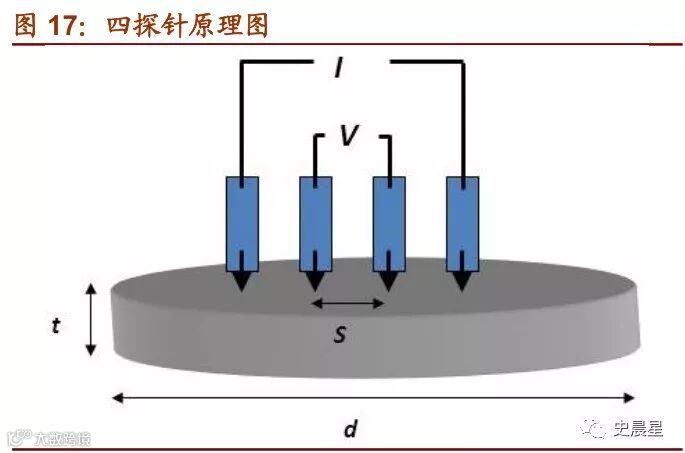

前道量检测设备种类繁多,但大体上都是根据光学和电子束原理进行工作,椭偏仪、四探针、 热波系统、相干探测显微镜、光学显微镜和扫描电子显微镜、隧道显微镜和原子力显微镜等。

椭偏仪采用偏振光源发射激光,当光在样本中发生反射时,会产生椭圆的偏振,椭偏仪通过测量反射得到的椭圆偏振,并结合已知的输入值精确计算出薄膜的厚度,是一种非破坏性、非接触的光学薄膜厚度测试技术。

四探针测量不透明薄膜厚度,通过测量方块电阻,根据膜厚与方块电阻之间的关系间接测量膜厚。

热波系统测量掺杂浓度,通过测量聚焦在硅片上同一点的两束激光在硅片表面反射率的变化量来计算杂质粒子的注入浓度。

CPM相干探测显微镜测量套准精度,利用相干光的干涉原理,将相干光的相位差转换为光程差,获得沿硅片垂直方向上硅片表面的图像信息,分辨出样品内部的复杂结构。

光学显微镜快速定位表面缺陷,由于缺陷会导致硅片表面不平整,进而表现出对光不同的反射、散射效应,根据对收到的来自硅片表面的光信号进行处理,光学显微镜就可以定位缺陷的位置。

扫描电子显微镜对缺陷进行精准成像,放大倍数达到百万倍,通过波长极短的电子束来扫描硅片,通过收集激发和散射出的二次电子、散射电子等形成硅片表面的图形,并得到不同材料间显著的成分对比。

全球前道量检测设备市场 60 亿美元,美国 KLA-Tencor 以 52%的市占率一家独大垄断市场,中国上海睿励等。

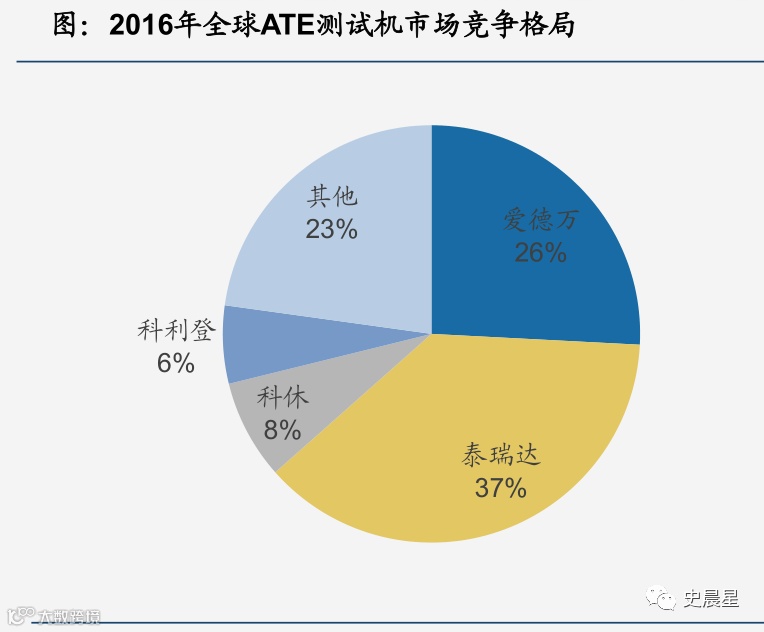

后道 ATE 检测主要有测试台、探针台和分选机,全球市场规模 60 亿美元。

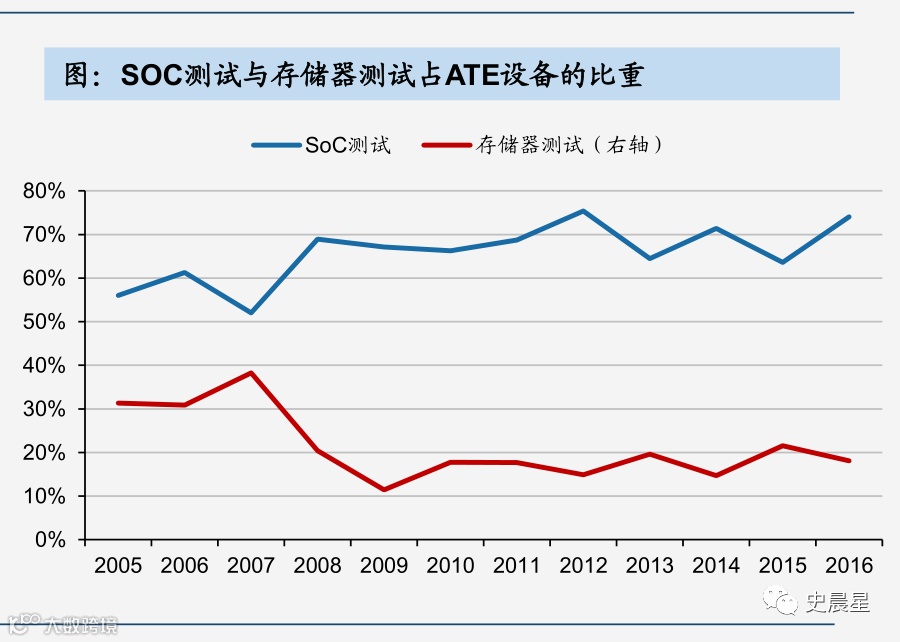

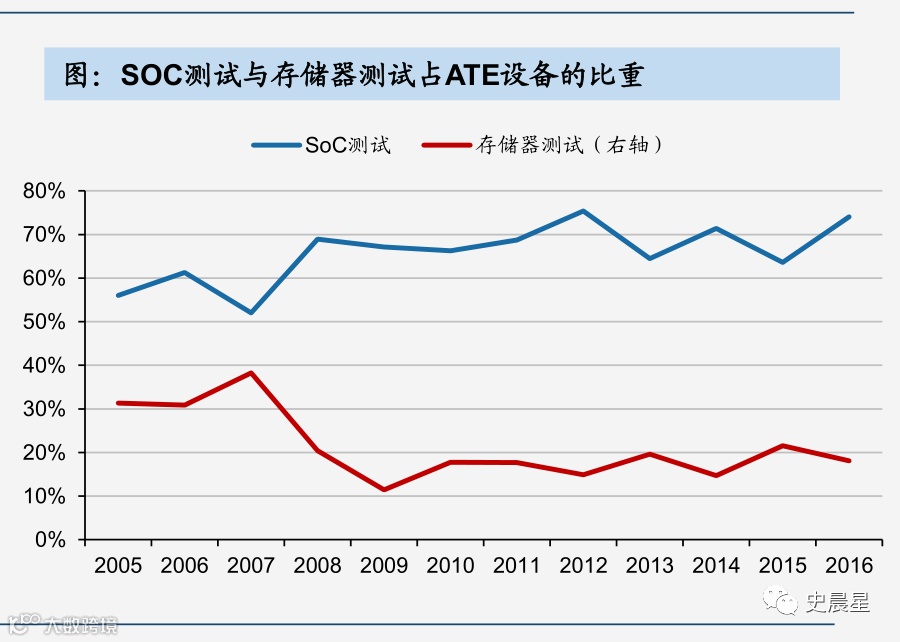

测试台内部具有各种不同类型的测试功能电路板,对集成电路进行直流参数、交流参数和芯片功能测试,分为存储器测试机和SOC测试机。

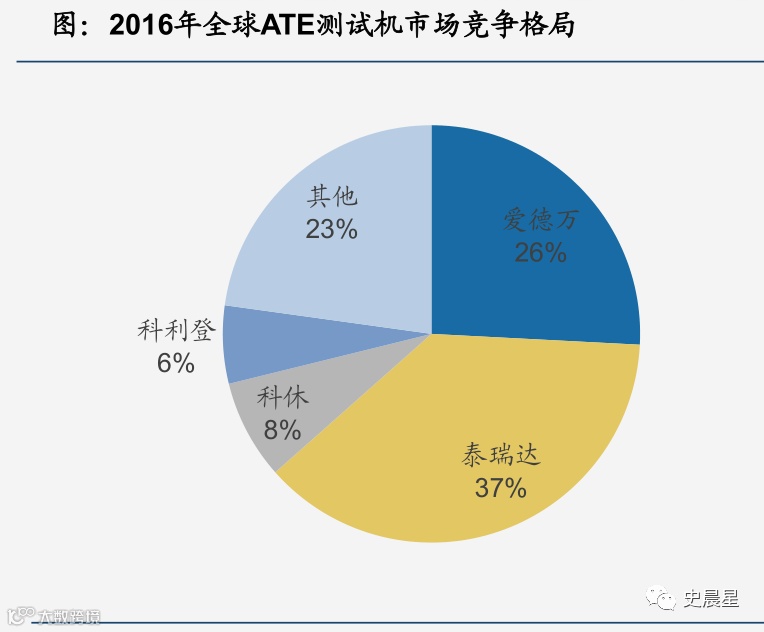

全球市场规模 45 亿美元,日本爱德万(Advantest)与美国泰瑞达(Teradyne)两强争霸,国内长川科技、精测电子等。

探针台(wafer Probe)用于晶圆加工之后、封装工艺之前的 CP 测试环节,负责晶圆的输送与定位,使晶圆上的晶粒依次与探针接触并逐个测试芯片的电气特性,一般包括探针测试台、探针测试机、探针测试卡三部分。

全球探针台市场规模 10 亿美元,日本东京精密、东京电子两强争霸,国内长川科技等。

分选机应用于芯片封装之后的 FT 测试环节,根据测试结果对产品进行筛选与分类,按照系统结构可以分为三大类别,重力式(Gravity)、转塔式(Turret)、平移拾取和放置式(Pick and Place)。

全球分选机市场规模 10 亿美元,全球美国科休、日本爱德万、爱普生,国内长川科技等。

全球半导体设备形成寡头竞争,美国应用材料(AMAT)、荷兰阿斯麦(ASML)、日本东京电子(TEL)、美国拉姆研究(Lam Research)前四大巨头占据 60% 份额,前十占据 80% 份额。

各大类设备也都形成寡头竞争,CR3 占据了绝大部分的市场份额,强者恒强、大者恒大。

复盘可以发现,每个龙头在成长过程中,一是巨额研发投入,二是多次并购,下面一一介绍。

美国应用材料 AMAT(Applied Materials):全球第一

1984 年,进入中国,总部上海浦东张江高科技园区。

1992 年,成为全球最大的半导体设备制造商并蝉联至今。

核心产品PVD+CVD+刻蚀+离子注入+湿法+检测等,全球占有率 PVD 80%第一,CVD 30% 第一,刻蚀 20% 第三,离子注入 60% 第一,氧化炉 50%第一,CMP 60% 第一。

1984年,飞利浦与先进半导体材料国际(ASMI)合资成立于荷兰费尔德霍芬(Veldhoven)。

2012年,三星、英特尔、台积电三大客户联合投资 13.8 亿欧元加速开发 EUV。

2017年,与上海集成电路研究开发中心合作设立培训中心,南京分公司落户南京江北新区。

目前在 45nm 以下的高端光刻机占据 80% 以上, 垄断极紫外光(EUV )领域。

ASML 光刻机工厂

日本东京电子 TEL(Tokyo Electron):综合第二

1963 年成立,1980 年东京证券交易所上市,主要产品包括半导体设备和平板显示设备,包括刻蚀机、CVD、涂胶显影机和清洗机等,全球占有率涂布/显影机 87% 第一,刻蚀机 26% 第二,CVD 20% 第二,氧化扩散炉 20% 第二,清洗机 20% 第二。

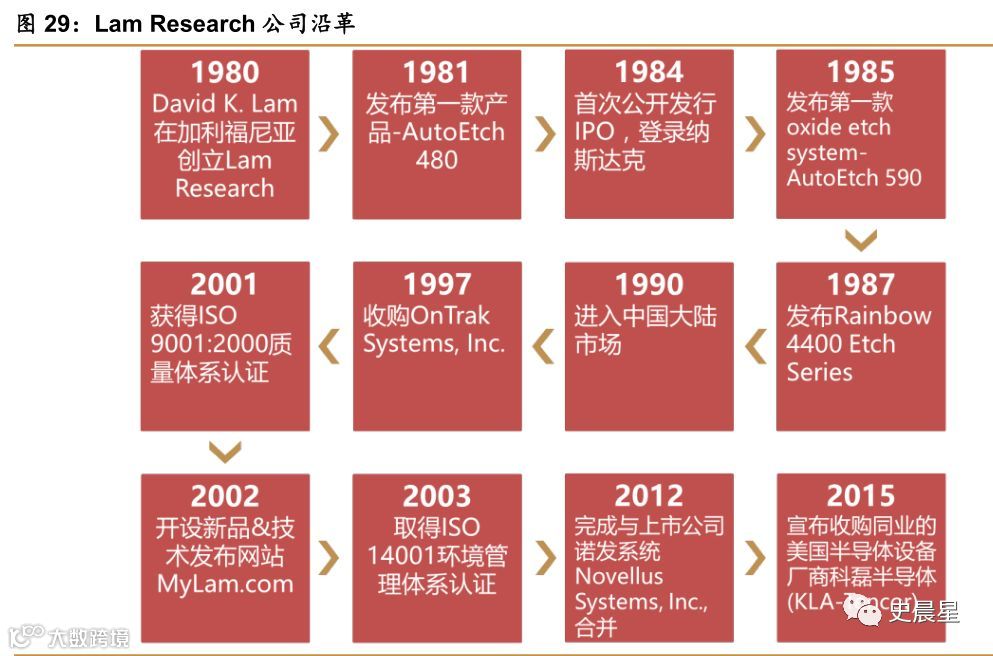

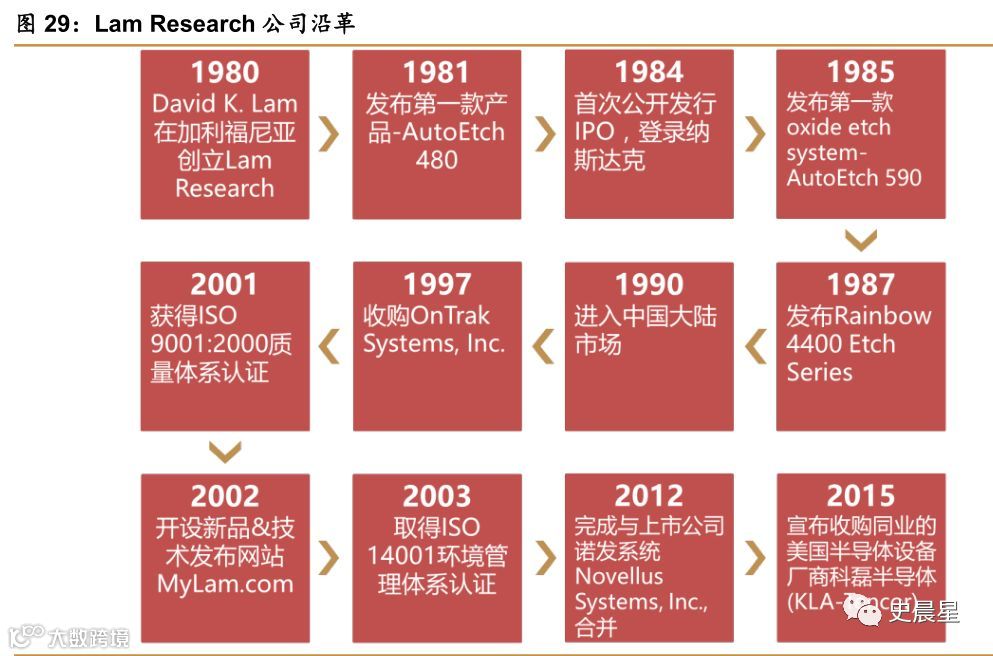

1980 年成立于美国加州也称泛林,1984 年纳斯达克上市,三大产品刻蚀、薄膜、

清洗,全球占有率刻蚀 45% 第一,CVD 20% 第三。

专注前道量检测领域,市占率 50% 以上,全球第一。

日本爱德万 Advantest:后道存储器测试龙头

1954 年成立于日本东京,1972 年进入半导体测试领域。

1993 年,进入中国,总部设于上海市张江高科技园。

2011 年,收购惠瑞捷(Verigy)进军 SoC 测试。

产品主要分为集成电路自动测试设备和电子测量仪器,存储器测试台领域,市占率 40% 第一。

1868 年成立于日本,也称网屏、斯库林,全球市占率单晶圆清洗机 39% 第一,槽式清洗机 49% 第一,自动洗刷机 69% 第一。

美国泰瑞达 Teradyne:后道 SoC 测试龙头

1960 年创立于美国马萨诸塞州,1970 年纽交所上市,主要产品包括自动测试机和工业机器人,全球市占率 SoC 测试台 45% 第一。

1975年成立,1989年香港上市,总部位于新加坡,也称太平洋科技,是全球最大的封装和 SMT 设备供应商,主要产品包括封装设备、SMT 设备和封装材料,全球市场占有率封装设备 25% 第一,SMT 设备 22% 第二,封装材料 8.8% 第三。

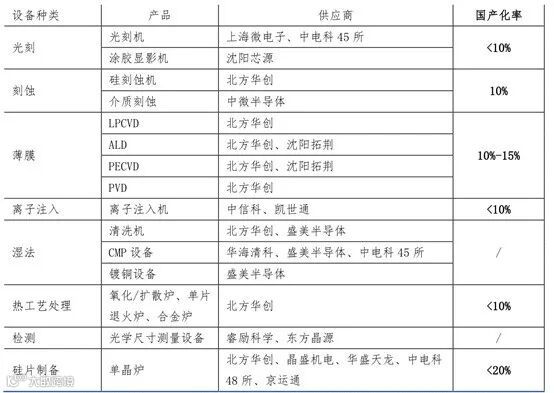

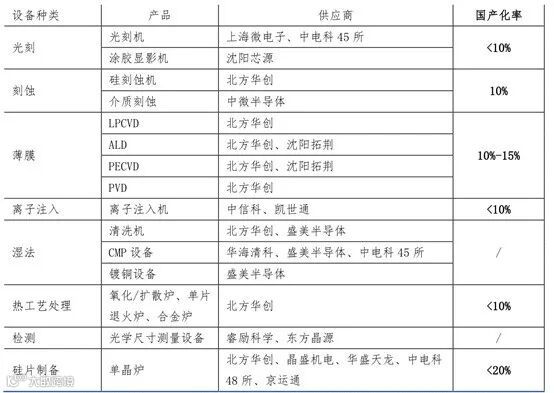

根据中国电子专用设备工业协会统计数据,2018 年国产半导体设备销售额 109 亿元,自给率 13%,三大核心设备薄膜沉积设备、光刻机、刻蚀机中,刻蚀机国产化率最高,预计 2020 年达到 20%。

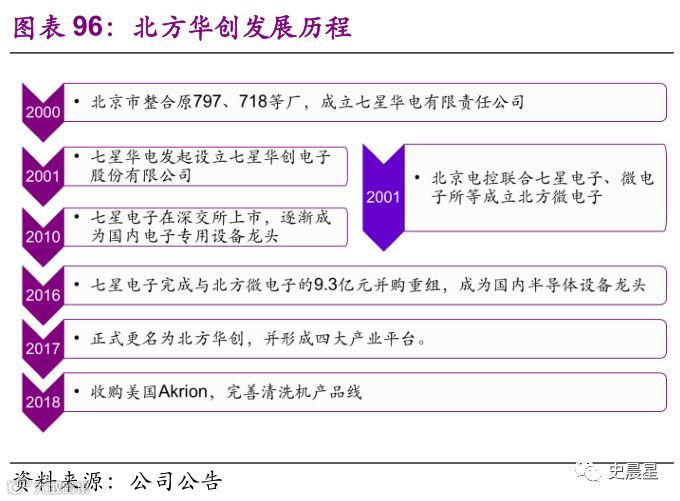

国内半导体设备龙头公司北方华创 2018 年销售额 33.24 亿人民币,与全球龙头应用材料 140 亿美元距离很远,但增速远高于全球 15.5%。

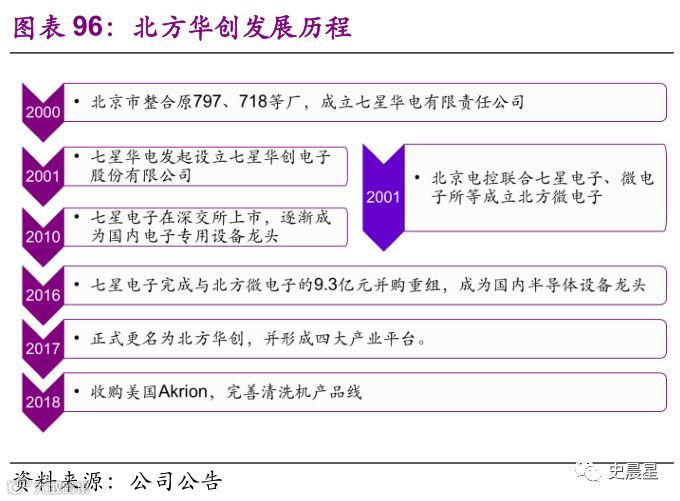

北方华创由七星电子和北方微电子战略重组而成,隶属于北京电控(北京市国资委旗下以电子信息产业为主业的国有特大型高科技产业集团),形成了半导体装备、真空装备、新能源锂电装备、精密元器件四大业务群。

在国内半导体设备厂商中产品种类最全,主攻刻蚀机、薄膜设备(PVD、CVD),氧化炉、清洗机等。

主营产品为全自动单晶生长炉、区熔硅单晶炉、单晶硅滚圆机、单晶硅截断机、全自动硅片抛光机、双面研磨机、单晶硅棒切磨复合加工一体机等。

2002 年在上海成立,2008 年十五光刻机重大科技专项通过科技部验收各类专利超过 2400 项,大陆唯一量产步进式光刻机的厂商,实现 90nm 制程,65nm 制程正在验证。

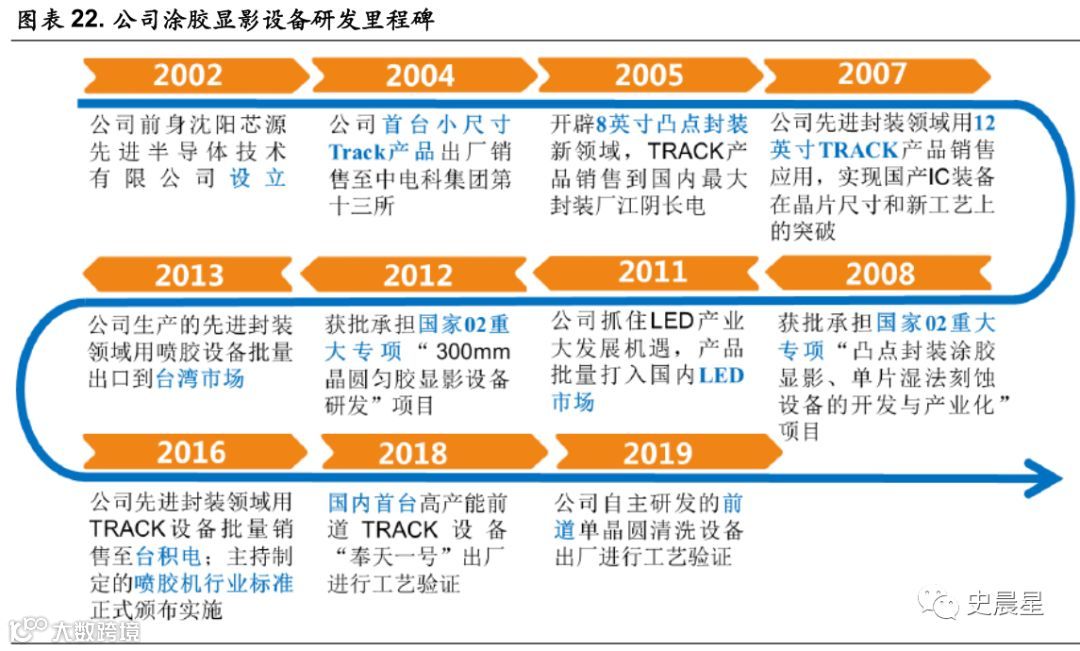

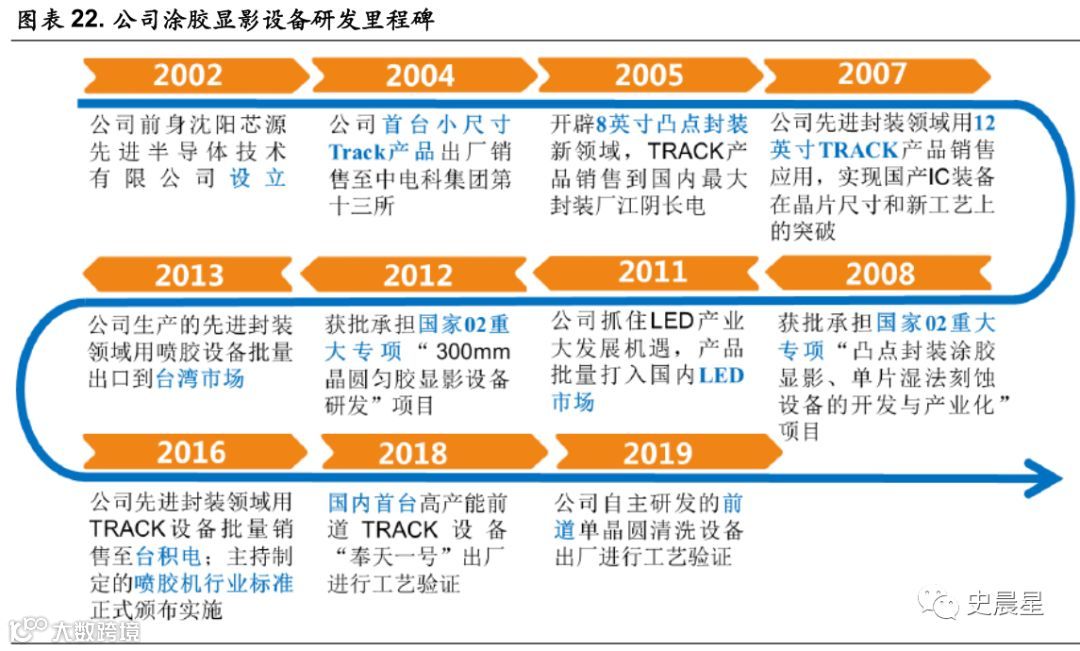

2002 年成立,2019 年登陆科创板,主要产品包括 Spin Coater 涂胶机(涂布机、匀胶机)、Spray Coater 喷胶机(不规则表面晶圆的光刻胶涂覆)和Developer 显影机。

2004 年,成立,创始人尹志尧博士在应用材料 13 年任副总裁。

2010 年,开发用于 LED 器件加工中最关键的设备——MOCVD 设备。

2019 年,获得 951 项专利授权,其中发明专利 800 项。

中央电视台《大国重器》中的中微半导体

2006 年,设立盛美上海,开发 SAPS兆声波清洗技术。

2005 年成立,产品主要是膜厚、线宽测量设备,还可以进行关键尺寸、 特征和形貌的测量,具有各种类型专利共计 90 余项,是唯一进入韩国三星集成电路生产线的国内厂商。

2008 年成立,2012 年承担 2 项国家科技重大专项,2017 年创业板上市,2018 年并购新加坡高精度光学检测(AOI)企业 STI,主要产品包括测试机和分选机。

----------------------- END-----------------------

是说芯语转载,欢迎关注分享