作者 / 刘东宇、王锦军

上海飞博激光科技有限公司

随着汽车行业的不断壮大,纯电动汽车和燃料电池汽车将共同主导中国新能源汽车市场的未来发展。电动车轻量化和电池的大量使用,必然涉及到越来越多的铝合金焊接工艺。铝合金具有良好的物理、化学和机械性能,是工业生产中一种重要的轻金属材料。

目前铝合金材料的焊接仍然主要以惰性气体钨极保护焊和熔化极惰性气体保护焊两种传统焊接工艺进行焊接。这两种焊接工艺焊接速度慢、生产效率低,而且焊接热输入大,导致铝合金焊接变形较大;同时焊接接头处晶粒粗大,导致产品质量较差。而激光作为一种高能量密度的热源,具有较快的焊接速度和较小的热输入,因此焊接变形小,获得的产品质量也较为优异。

下面以激光焊接工艺来进行铝合金材料的焊接实验。

实验条件与方法

实验采用高光束质量的飞博激光YDFL-2000-CW-SM(单模,30 μm芯径,M2≈1.6)和YDFL-2000-CW-MM(多模,50 μm芯径,M2≈7)高功率连续光纤激光器(工作模式为CW,中心波长为1080nm),嘉强BW240-4KW光纤激光高功率以及具有同轴 CCD 显示和照明功能的透射聚焦焊接头(准直聚焦配比为100:200),史陶比尔TX90六轴机器人,JZX91熔深显微镜等。综合运用以上实验设备和工具,本文将具体对比同功率单模和多模两款激光器的焊接效果。

3系铝合金具有优秀的防锈特性,成形性、熔接性、耐蚀性同样良好,其中3003铝合金通常用于动力电池外壳,3A21铝合金用于微波组件外壳。本次实验采用3003铝合金材料进行激光焊接测试。焊接接头采用对接的方式,将工件切割成100 mm×100 mm×2 mm板材进行对焊。

3003 铝合金标准化学成分表

元素 |

Si |

Mg |

Fe |

Cu |

Mn |

Zn |

Ti |

元素含量 |

0.6 |

0.05 |

0.7 |

0.2 |

1.0-1.6 |

0.1 |

0.15 |

在焊接前用丙酮溶液超声波清洗器对试样进行25分钟的清洗,以清除试样表面的油污等杂质。采用单模连续激光和多模连续激光分别对试样进行焊接,焊接完成后利用精密测量显微镜观察焊缝表面形貌。

由于铝合金对激光具有高反射性,为防止回反光烧毁激光器,对焊头做了5°的倾斜。以连续激光进行焊接时,分别对离焦量、激光器输出功率和焊接速度3个工艺参量进行优化,以获得连续激光焊的最佳工艺参量。优化后焊接工艺参数如表1、表2和表3所示(表中序号对应图1中的序号)。

单模-多模连续激光焊接参数优化表1

序号 |

功率(W) |

速度(mm/s) |

离焦量(mm) |

保护气体 |

气体流量(L/min) |

1 |

1300 |

40 |

0 |

Ar |

20 |

2 |

1300 |

40 |

-2 |

Ar |

20 |

3 |

1300 |

40 |

+2 |

Ar |

20 |

4 |

1300 |

40 |

-4 |

Ar |

20 |

5 |

1300 |

40 |

+4 |

Ar |

20 |

6 |

1300 |

40 |

-6 |

Ar |

20 |

7 |

1300 |

40 |

-8 |

Ar |

20 |

8 |

1300 |

40 |

-10 |

Ar |

20 |

单模连续激光焊接参数优化表2

序号 |

功率(W) |

速度(mm/s) |

离焦量(mm) |

保护气体 |

气体流量(L/min) |

1 |

1000 |

40 |

+2 |

Ar |

20 |

2 |

1200 |

40 |

+2 |

Ar |

20 |

3 |

1400 |

40 |

+2 |

Ar |

20 |

4 |

1000 |

20 |

+2 |

Ar |

20 |

5 |

1000 |

10 |

+2 |

Ar |

20 |

6 |

1000 |

5 |

+2 |

Ar |

20 |

多模连续激光焊接参数优化表3

序号 |

功率(W) |

速度(mm/s) |

离焦量(mm) |

保护气体 |

气体流量(L/min) |

1 |

1400 |

40 |

+2 |

Ar |

20 |

2 |

1600 |

40 |

+2 |

Ar |

20 |

3 |

1800 |

40 |

+2 |

Ar |

20 |

4 |

2000 |

40 |

+2 |

Ar |

20 |

实验结果与讨论

单模-连续激光焊接焊缝表面成型

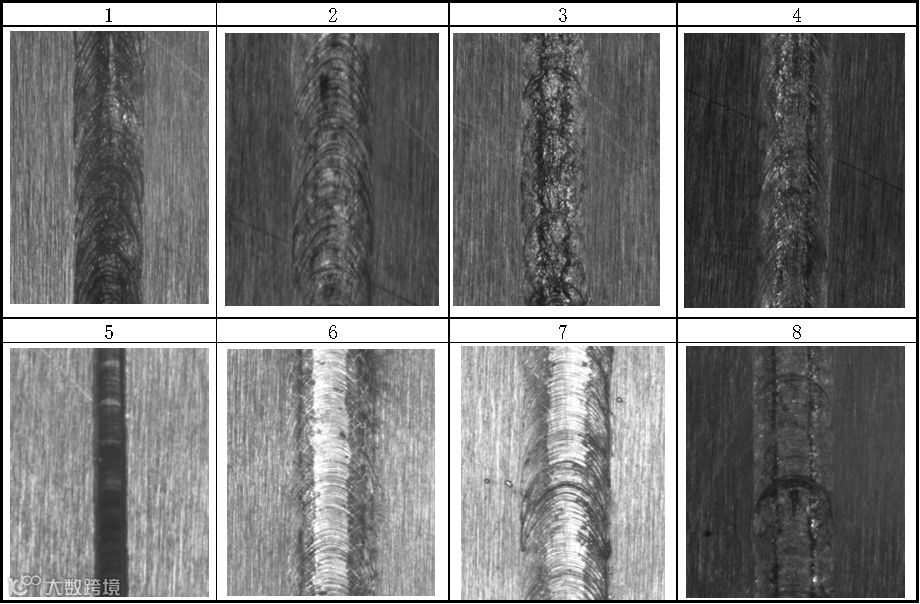

图1

离焦量对焊缝表面的影响

激光深熔焊的离焦方式有三种:正离焦、零离焦与负离焦。

用单模激光器在一定的功率条件下焊接3系铝合金时,发现正离焦超过4 mm时,焊缝表面不能被熔化,仅对表面起到一定的加热作用,如图1中5所示。这主要是因为铝是热和电的良导体,高密度的自由电子使它成为光的良好反射体,起始表面反射较高,仅有很少的能量热输入,所以这就要求很高的输入功率来保证起始有足够高的功率密度。

影响功率密度的一个主要参数就是光斑大小。当采用+4 mm的离焦量时,会使得金属上表面的光斑直径变大,功率密度变小,导致上表面焊缝不能成型。在低于+4 mm的离焦量时,金属表面均能被熔化形成焊缝,如图1中的1和3。

按照几何光学理论来说,正负离焦与焊接平面距离相等时,所对应的平面上的功率密度应相同,但实际却是采用负离焦时,材料内部功率密度要比表面还要高,易形成更强的熔化和气化,使得光能进一步向材料深处传导,如图1中的2、4、6、7和8所示。但这也并不能代表负离焦越大越好,在本次实验中发现,仅有离焦量在-6 mm时,2 mm厚的铝合金板材被完全焊透。

激光功率和焊接速度对焊缝表面的影响

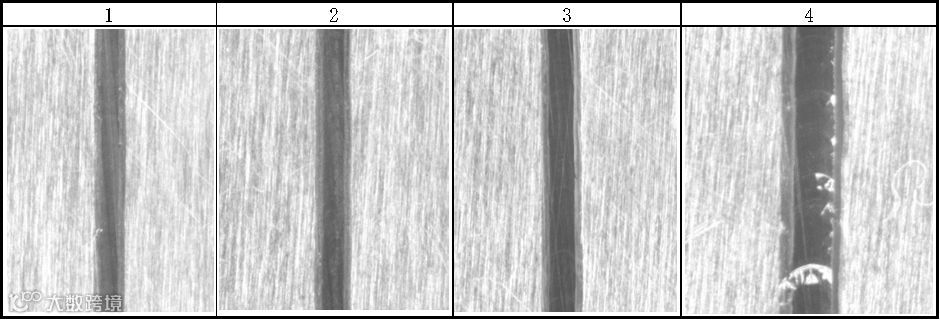

图2

影响激光功率密度的另一个因素是激光功率。按照参数优化表2,在离焦量一定的条件(即激光光斑大小保持不变)下进行焊接,通过改变激光功率发现:随着激光功率的增大,金属表面由最初的仅对表面起加热作用逐步演变为对金属表面部分熔化加热(激光功率密度不够导致钥孔不稳定),并最终达到对金属表面进行稳定的熔化焊接,如上图1、2、3所示。

焊缝的成型有一个重要的参数,即焊接线能量(即Q=P/V)。通过降低焊接速度来提高焊接线能量。其他条件不变,通过对比表2中的数据6和数据3可知,两者线能量在相差接近6倍的条件下也不能形成焊缝,如图2中的4、5、6所示。

所以,在进行铝合金焊接时,使用低功率激光器焊接时,仅通过能量积累是不能够达到金属的焊缝成型。由此可以看出激光功率密度对铝合金金属的焊接起着至关重要的作用。

多模-激光焊接焊缝表面成型

离焦量对焊缝表面的影响

图3

激光功率对焊缝表面的影响

结 论

光电行业的小伙伴们:

征稿方向

光学科普

工艺技术

微知识点

技术进展综述

产业观察

对热点事件的评论

……

扫码关注我们

请联系oepn@siom.ac.cn