在机器视觉系统中,光源是“成像的灵魂”,它通过控制光线反射与透射,直接决定图像对比度与细节清晰度,进而影响检测精度。前照明与背照明作为两大基础照明方式,分别适配“表面检测”与“轮廓识别”需求。

一、核心原理:光线方向决定成像逻辑

前照明与背照明的本质区别,在于光源、被测物体与相机的相对位置不同,这直接导致相机接收的光线类型(反射光/透射光)产生差异,形成完全不同的成像逻辑。

1. 前照明:模拟人眼的“正面投射”

前照明遵循“光源-物体-相机”布局,光线从物体正面投射,相机接收反射光,模拟人眼视角还原表面纹理、颜色等细节。如手电筒正面照射手机壳,人眼所见的划痕磨损,与前照明成像效果一致。

其核心优势是细节还原力,但金属、玻璃等反光表面易产生高光过曝,凹凸表面可能形成阴影,需通过光源角度与类型优化规避。

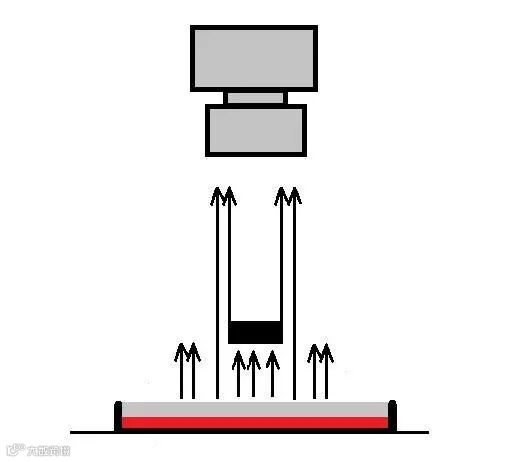

2. 背照明:突出轮廓的“逆光剪影”

背照明采用“物体-光源-相机”反向布局,光源位于物体后方,光线穿透或被遮挡后形成“亮背景+暗物体”的剪影效果,相机接收透射光或边缘散射光,突出轮廓而非表面细节。

其核心价值是轮廓对比度高,便于二值化分割,但无法呈现表面纹理与颜色,这是光线传播路径决定的固有特性。

二、成像效果对比:细节还原VS轮廓突出

两种照明方式的核心差异体现在成像效果:前照明聚焦表面细节,背照明专注外形轮廓,适配不同检测目标。

1. 前照明:捕捉微米级表面缺陷

前照明可清晰还原划痕、裂纹等0.1mm级表面缺陷。某3C工厂用环形前照明搭配低角度光线检测手机中框,既能识别0.2mm划痕,又能通过反射差异判断氧化斑点,这些细节是背照明无法捕捉的。

但前照明效果受表面特性影响大:光滑金属易高光过曝,深色塑料亮度不足则噪声增加,需根据粗糙度、反光率调整光源参数。

2. 背照明:实现高对比度轮廓检测

背照明成像“黑白分明”,背景高亮、物体成暗区,轮廓锐利,适合检测尺寸、位置等特征。某医药胶囊生产线用平面背光源,胶囊形成清晰暗影,检测速度达300粒/分钟,误判率低于0.1%。

其优势是二值化分割精准,算法简单;但局限性明确,无法检测表面缺陷,如无法判断胶囊表面划痕或污渍。

三、场景适配:从检测目标反推照明方式

选型核心逻辑:检测表面特征优先前照明,检测轮廓尺寸优先背照明。以下是两大方式的典型应用场景。

1. 前照明:表面检测的“刚需选择”

前照明适用于“需提取物体表面信息”的场景,典型行业及案例包括:

电子元器件检测:检测芯片引脚变形、PCB板焊盘虚焊。某半导体厂用条形前光源配合红色光,增强金属与基材对比度,可识别0.05mm引脚弯曲;

汽车零部件检测:检测发动机缸体裂纹、齿轮磨损。低角度前照明使0.1mm裂纹形成阴影,清晰可见;

印刷质量检测:检测包装文字漏印、颜色偏差。白色环形光源模拟自然光,确保颜色还原真实。

2. 背照明:轮廓与尺寸检测的“最优解”

背照明适用于“需提取物体外形信息”的场景,典型行业及案例包括:

食品包装检测:检测袋内异物、产品偏移。某零食线用穹顶背光源,包装袋呈高亮,毛发等异物形成暗点,准确率99.8%;

玻璃/透明件检测:检测玻璃瓶破损、瓶口变形。背光源穿透玻璃,破损处因散射形成暗区;

尺寸测量:检测轴承内径、螺栓长度。背照明轮廓配合边缘算法,精度达±0.001mm,远超前照明。

四、光源选型:细节参数决定最终效果

确定照明方式后,需结合物体特性选择光源类型,最大化成像效果。

1. 前照明光源选型:匹配表面特性

核心原则“抑制干扰,增强特征”,关键参数包括角度、颜色、类型:

角度:粗糙表面用高角度光增强细节,反光表面用低角度光减少高光;

颜色:红色零件用绿色光增强对比,还原颜色用白光;

类型:中心检测用环形光,长条形物体用条形光,复杂曲面用穹顶光。

2. 背照明光源选型:保证均匀性

核心原则“背景均匀,轮廓锐利”,关键参数包括面积、均匀度:

类型:常规物体用平面背光源,异形件用穹顶背光源消除阴影;

亮度:透明件提高亮度确保穿透,不透明件降低亮度避免背景过曝;

尺寸:光源面积略大于物体,确保无边缘暗角。

五、决策方法论:四步确定最优照明方式

实际应用中,可通过四步确定照明方式:

明确检测目标:表面缺陷优先前照明,轮廓尺寸优先背照明;

分析物体特性:反光/粗糙表面优化前照明角度,透明件适合背照明;

测试验证:两种方式拍摄对比,需同时检测则组合使用;

优化参数:前照明调角度颜色,背照明调亮度类型,最大化对比度。

结语:没有绝对优劣,只有精准匹配

前照明与背照明是互补关系:前者是“表面放大镜”,后者是“轮廓标尺”。复杂场景中两者可组合使用,如检测手机玻璃盖板时,前照明识别划痕,背照明检测边缘崩裂,实现全维度控制。

照明选型本质是“让目标特征脱颖而出”。抓住“检测目标→物体特性→光线逻辑”核心,即可避开盲目试错,为图像分析奠定基础。

热门文章推荐:点击直接进入相关文章:

001:从业五年,浅谈如何搞定机器视觉

002:干货PPT分享 | 3D机器视觉技术在智能制造中的应用!

005:机器视觉加速从2D走向3D

009:常见机器视觉误判原因分析

010:机器视觉三维成像方法及应用