摘要

本文对铜(Cu)丝键合技术进行了全面综述。首先,介绍了市场上常见的铜丝类型,包括裸铜丝、涂层铜丝、绝缘铜丝和合金铜丝,并讨论了每种类型的特性及应用领域。此外,详细阐述了自由空气球(FAB)形态对键合可靠性的影响,包括其对键合强度的作用及形成机制。其次,分析了铜丝键合的可靠性,重点关注金属间化合物和腐蚀对键合可靠性的影响:探讨了键合界面处金属间化合物的形成、生长及稳定性,评估了其对键合强度和可靠性的作用;分析了腐蚀对铜丝键合的损害机制及缓蚀方法。随后,介绍了仿真技术在铜丝键合中的应用,包括有限元分析和分子动力学模拟,这些技术为深入理解键合过程及失效机制提供了重要工具。最后,总结了铜丝键合技术的发展现状,并对未来研究方向进行了展望。

1 引言

键合技术因其固有的灵活性和易实现性,被广泛认为是微电子封装领域的主流互连技术。在该领域,金线传统上是键合丝材料的首选,因其具有优异的延展性、耐腐蚀性和抗氧化性能。然而,近年来金价的大幅上涨,促使铜丝、铝丝和银丝逐渐成为更具经济性的替代方案。此外,以铜或银为主要成分的键合丝具有更高的热导率和良好的电导率,能有效满足半导体行业对小型化和超细间距封装的日益增长的需求,进而满足更高的输入/输出(I/O)要求。与金线相比,铜丝的刚性更高,更适合细间距键合应用。同时,铜-铝键合中金属间化合物(IMC)的形成动力学比金-铝键合更为缓慢,从而减少了有害金属间化合物的生成。因此,在键合技术领域,从金线向铜丝、铝丝和银丝过渡的研究兴趣日益浓厚。表1列出了几种常见键合丝的关键性能。值得注意的是,尽管纯银相对于金线成本更低,但存在银离子迁移和腐蚀问题,且价格仍显著高于铜丝;而铝丝则面临力学性能欠佳、易氧化和性能不稳定等挑战,阻碍了其在微电子封装领域的广泛应用。因此,铜丝键合技术已成为研究热点和重点关注领域。

表1 常见键合丝的关键性能

材料 |

电导率(Ω·m) |

热导率(W/(m·K)) |

抗拉强度(MPa) |

耐腐蚀性 |

价格 |

铜丝 |

0.0017–0.0018 |

401–429 |

200–250 |

中等 |

中等 |

铝丝 |

0.028–0.036 |

205–230 |

70–400 |

中等 |

低廉 |

金线 |

0.024–0.028 |

310–318 |

100–400 |

优异 |

高昂 |

银丝 |

0.015–0.020 |

419–429 |

100–400 |

良好 |

高昂 |

铜丝在键合应用中具有以下优势:

(1)高电导率和热导率;

(2)伸长率较高时仍保持高强度;

(3)电弧稳定性好;

(4)键合过程中金属间化合物生成量少;

(5)在惰性气体保护下,键合时可形成良好的球型。

然而,铜丝也存在不足之处:在空气中极易氧化,且相较于其他键合丝材料硬度更高,键合过程中易损坏键合焊盘;铜丝的高键合强度使其不适用于低硬度焊盘材料的键合。为解决铜丝键合过程中的表面氧化问题,超声键合技术被引入,通过形成硬度高于铜的氧化膜来防止第一键合点(FAB)的表面氧化。研究人员还开始研究镍基高硬度金属键合焊盘,以解决铝焊盘的损坏问题。镍的硬度约为铜的1.5倍、铝的4倍,能够承受铜球键合产生的更高应力,防止冲击过程中的损坏,因此在特定应用中有望替代铝焊盘。铜丝未能完全取代金线的原因之一是其工艺窗口比金线窄。宽工艺窗口对于铜丝键合的稳定加工至关重要,可确保最优质量生产、工艺可移植性和稳定性。研究表明,铜丝的硬度随纯度的提高而降低,因此在键合过程中使用高纯度铜丝可减轻铜丝对焊盘的损坏,但高纯度铜丝的制造成本较高,不适合大规模生产。Gurbinder Singh等人的研究成功实现了使用低纯度铜丝进行可靠键合。B. Czerny等人研究了铝、铝镁合金、铜和镀铝铜(CucorAl)等不同键合材料的疲劳性能、键合参数和老化条件,结果表明铜丝键合的疲劳性能和静态剪切强度显著优于其他材料,铝镁合金丝和铝丝键合的性能次之。该研究凸显了低纯度铜丝材料在键合应用中的潜力及其在降低铜丝键合工艺成本方面的作用。

2 铜键合丝的类型

近年来,铜键合丝在微电子封装中得到了广泛应用。目前,市场上的铜丝类型多样,包括裸铜丝、涂层铜丝、绝缘铜丝和合金铜丝。

2.1 裸铜丝

作为金线的替代方案之一,裸铜丝已被广泛研究用于铜键合应用。然而,裸铜丝面临硬度高、易氧化和键合失效等挑战。由于缺乏绝缘层,裸铜丝可能不适用于某些封装场景,需要额外的绝缘措施,这极大地限制了其发展。Tomohiro Uno等人在比较裸铜丝和镀钯铜(PCC)丝的可靠性时发现,裸铜丝的失效时间短于PCC丝,表明裸铜丝的键合可靠性不如PCC丝,且裸铜丝的键合界面存在严重腐蚀。

2.2 涂层铜丝

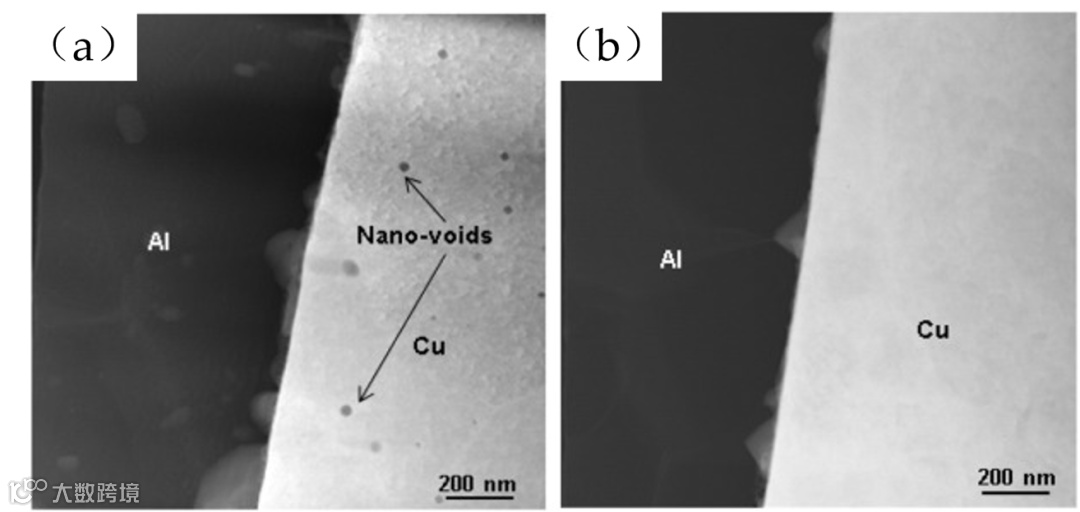

在铜丝表面涂覆一层高抗氧化或耐腐蚀的金属,可增强其抗氧化性,保持良好的金属光泽,改善键合性能,并显著延长键合铜丝产品开封后的保质期。目前,研究最广泛的金属涂层类型包括贵金属涂层(如金、银、铂、钯)和耐腐蚀金属涂层(如镍、钴、铬、钛)。一般而言,在铜丝中引入金、银、钯、镍等元素可提高微电子封装中铜丝键合的可靠性,但除钯外,大多数元素会导致自由空气球(FAB)的形状变形,如尖头状或非球形。此外,有学者发现,当铜丝表面的钯涂层较薄时,也会导致自由空气球偏心。三菱电机公司发明了一种镀镍铜丝,实验证明其具有一定的可靠性。对铜丝表面的铂、钯和镍涂层进行比较发现,PCC丝的性能最优,其抗氧化性优于镍涂层,工艺性优于铂涂层,机械强度高于纯铜键合丝,硬度适中,且成球性优异。在电性能方面,PCC丝与裸铜丝的电阻率相近,熔断电流几乎相同。表2列出了PCC丝与裸铜丝的基本性能对比。研究还表明,钯不参与铜-铝金属间化合物的形成。Adeline B.Y. Lim等人在研究键合界面含钯的钯-铜丝键合时,观察到金属间化合物层中存在空洞,但这些空洞并未影响球键的抗拉强度;而在键合界面不含钯的钯-铜丝键合中,未发现纳米空洞,这表明钯的存在与纳米空洞的形成密切相关(见图1)。因此,PCC丝在铜丝材料中具有广阔的应用前景,相关研究也较为深入。通常,PCC丝通过在拉制后的铜丝表面电镀钯制成,但该方法对环境危害较大。尽管已开发出多种方法来降低电镀带来的危害,但仍存在负面环境影响。因此,学者们探索了更环保的镀钯铜丝制备方法,例如曹俊等人[采用无卤直接镀钯工艺制备出均匀的PCC丝,显著降低了电镀钯对环境的影响。此外,PCC丝的键合过程仅需使用氮气,而裸铜丝键合则更倾向于使用氮气和氢气的混合气体。目前,针对上述问题的研究仍在进行中,显然,涂层铜丝的研究在铜键合丝领域具有重要意义。

表2 PCC丝与裸铜丝的基本性能对比

性能指标 |

镀钯铜丝(PCC) |

裸铜丝(无涂层) |

断裂载荷(mN) |

112 |

107 |

伸长率(%) |

11.8 |

12.1 |

丝材维氏硬度 |

55 |

54 |

电阻率(10⁻⁸Ω·m) |

1.9 |

1.9 |

图1 高角环形暗场扫描透射电子显微镜(HAADF-STEM)图像:(a) 含钯的钯-铜键合,显示铜-铝金属间化合物层中存在纳米空洞(暗点);(b) 不含钯的钯-铜键合

2.3 绝缘铜丝

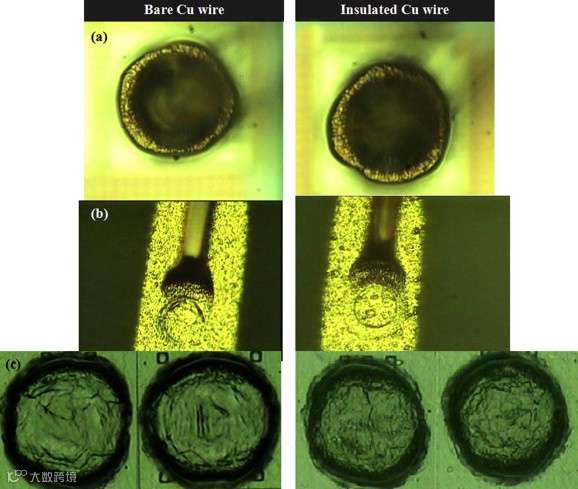

绝缘铜丝由铜芯和绝缘涂层组成,绝缘涂层的作用是防止铜丝发生短路和氧化问题,使其成为细间距和超细间距键合应用的潜在解决方案。由于仅在铜丝表面添加了一层绝缘涂层,绝缘铜丝的导电性能接近裸铜丝。绝缘丝键合技术于二十多年前被开发,随着微电子封装的日益复杂,未来绝缘丝键合仍将有一定的市场需求。绝缘丝还具有防止铜丝在空气中氧化的特点,例如Hyun-Maria Lykova等人设计了一种基于铜-铜有机自组装单分子层(SAM)的临时保护涂层来抑制铜的氧化,研究结果表明该SAM涂层可在空气中防止铜氧化至少12小时,且带有该保护层的铜丝键合质量更佳。Hung-Yang Leong等人在比较绝缘铜丝和裸铜丝的键合性能时发现,绝缘铜丝样品的第一键合点尺寸始终更大,表明绝缘铜丝形成自由空气球(FAB)所需的能量更少(见图2);此外,在自由空气球表面未观察到有机绝缘残留,说明有机绝缘层在自由空气球形成过程中完全燃烧。与裸铜丝相比,绝缘铜丝在球剪切强度、丝抗拉强度和金属间化合物覆盖率方面表现更优,但绝缘铜丝的第二键合点(stitch bond)强度比裸铜丝低24%,因此需要进一步优化工艺以提高其键合强度。此外,绝缘铜丝的加工成本高、绝缘层存在脱层风险以及市场需求不足等因素,导致其市场占有率较低。

图2 裸铜丝与绝缘铜丝键合样品对比:(a) 球键合;(b) 第二键合点;(c) 金属间化合物覆盖率及形貌

2.4 合金铜丝

合金铜丝是由铜与其他合金元素组成的材料,广泛应用于电子封装和微电子键合领域。通过调整合金成分,可以优化铜丝的力学性能、耐腐蚀性和导电性能。目前,关于合金铜丝的研究相对有限,但在铜中添加某些贵金属或稀土元素具有巨大潜力。向铜丝中添加镁、钌、铌、铑、钇、镉、锌等元素可提高其抗氧化性,而添加锆、钛、铁等元素则可细化晶粒结构并降低铜丝的硬度素有利于改善成球性、提高键合强度并抑制表面氧化。Jun-Ren Zhao等人分别研究了添加微量金、钯、铂对铜丝性能的影响,结果表明添加金或钯具有晶粒细化作用,而添加铂则显著提高了铜丝的电阻率;与传统裸铜丝相比,合金铜丝表现出更优异的性能和可靠性,但合金元素比例失衡可能导致键合可靠性下降。其中,添加0.30-0.39wt%铂、0.20-0.29wt%金和0.10-0.19wt%钯的铜丝综合性能最优,且微合金丝的电疲劳强度高于PCC丝。Shen-Teng Hsu等人比较了PCC丝与添加铂、金、钯的合金铜丝的可靠性,结果表明添加贵金属的合金铜丝可靠性优于PCC丝,但合金铜丝中铂含量过高会导致电阻率急剧增加。Motoki Eto等人研究了PCC丝芯中添加钯和铂对高温寿命存储(HTSL)条件下耐腐蚀性的影响,结果表明PCC丝中添加钯和铂会降低高温寿命存储条件下的键合可靠性,尤其是在引脚连接区域;未添加金属的PCC丝出现铜芯材料退化,可能与引脚附近的空洞有关。这表明添加其他元素时需严格控制含量,合适的比例可提升铜丝性能,而过量添加则可能产生负面影响。总之,控制各类合金元素的含量在一定比例范围内,可实现防氧化、细化晶粒或减缓金属间化合物生长的效果,但仍需进一步深入研究,以制备出各方面性能均符合要求的合金丝。

3 自由空气球(FAB)形态

自由空气球(FAB)是金属键合过程中形成的自由球形结构,其对键合可靠性具有显著影响,其中最突出的是对键合强度的影响。均匀稳定的自由空气球有助于形成牢固的焊点,从而提高键合可靠性。Hong Meng Ho等人对铜丝的成球特性进行了研究,发现较大的电子火焰熄灭(EFO)电流或较短的成球时间有助于更好地控制自由空气球直径的标准差;该研究还揭示了铜焊球硬度与电子火焰熄灭(EFO)参数之间的相关性,表明较高的电子火焰熄灭(EFO)电流会使自由空气球更软。对于铜丝键合,为获得更软的自由空气球并最小化初始键合冲击时的应力,建议在较短的通电时间内形成自由空气球。A.B.Y. Lim等人比较了PCC丝和裸铜丝的自由空气球形成及键合差异(见图3),发现在不同气体类型和电子火焰熄灭(EFO)电流条件下,PCC丝会形成不规则焊球;钯在自由空气球上的分布受保护气体类型和电子火焰熄灭(EFO)电流的影响,其中电子火焰熄灭(EFO)电流是主要影响因素,调整电子火焰熄灭(EFO)电流可获得不同的钯分布;研究还观察到PCC丝键合后界面存在间隙,这些间隙与钯的存在密切相关。将PCC丝键合样品在175℃下退火24小时和168小时后,观察到两层金属间化合物。该实验结果对于理解钯分布导致的键合界面间隙形成机制以及自由空气球对键合可靠性的影响具有重要意义。

图3 PCC丝和裸铜丝的自由空气球横截面

Du Yahong等人采用PCC丝在铝焊盘上进行键合实验,建立了键合过程中钯在自由空气球上的分布模型,并研究了钯对超声焊接过程中铜-铝界面反应的影响。结果表明,在相同的自由空气球直径与丝径比下,较高的电子火焰熄灭(EFO)电流会导致钯在自由空气球表面的分布区域更小;随着通电时间的增加,涂层钯元素可溶解到铜基体中,在自由空气球整个表面形成PCC合金,起到防止铜丝氧化的屏障作用。研究还发现,钯涂层可使裸铜丝键合的球剪切强度提高50%以上,但钯覆盖率最高的自由空气球在键合时表现出最低的球剪切强度,这可能是由于过量的钯元素导致键合界面形成间隙和裂纹,这些间隙和裂纹在剪切测试中对键合可靠性产生显著影响。因此,控制钯在自由空气球上的分布对于获得高质量的键合界面至关重要。

4 键合可靠性

键合可靠性是指键合过程中形成的焊点或键合界面的物理化学特性,以及其在实际工作条件下的性能和稳定性,对电子器件的性能和寿命具有显著影响。在某些环境下,键合可能导致界面形成有害金属间化合物、裂纹或发生腐蚀,进而导致键合失效。焊点或键合界面的强度是决定键合可靠性的关键因素,强度不足可能导致焊点断裂或界面失效。在微电子器件中,键合点的剪切测试对于评估焊点强度至关重要,但铜与铝焊盘键合的剪切机制尚未完全明确。为揭示剪切测试的详细机制,Subramani Manoharan等人[对铜-铝丝键合进行了剪切测试,结果表明,施加剪切应力时,键合界面会产生复杂的应力行为,包括压缩和拉伸状态,进而导致简单或复杂的失效模式;剪切力最初随焊盘下方剩余铝层厚度的增加而增大,达到峰值后,由于金属间化合物的生长和剪切模式的变化而减小。与贵金属相比,铜的硬度更高,键合时需要更大的键合力和超声能量,这可能导致铝焊盘出现溅射现象,进而引发焊盘分层和键合失效。Gu Liqun等人比较了铜-铝和金-铝丝键合,观察到铜-铝键合界面存在裂纹,导致电学实验中出现漏电问题。然而,与金线键合工艺相比,铜丝键合的热扩散速率更慢,电迁移(EM)通量更低,电迁移通量的降低显著减少了裂纹的形成,从而大大延长了铜丝键合的使用寿命。

4.1 金属间化合物(IMCs)对铜丝键合可靠性的影响

微电子封装中键合界面的可靠性主要取决于芯片焊盘与键合界面之间形成的金属间化合物的微观结构和厚度。学者们对金属间化合物(IMCs)对铜丝键合可靠性的影响进行了广泛研究。Yahong Du等人系统研究并比较了铜丝和金线在铝基底上键合后的可靠性及失效分析,结果表明,与铜丝键合界面相比,金线键合界面的金属间化合物更厚,且存在更多空洞和裂纹,这表明金属间化合物的生长与裂纹的产生密切相关。

钯等金属在铜-铝丝键合可靠性中起着关键的调控作用。研究人员发现钯不参与铜-铝金属间化合物的形成。Tomohiro Uno等人在研究PCC丝的键合可靠性时发现,PCC丝在高湿度环境下表现出较强的可靠性,其原因是钯通过控制键合界面的扩散和金属间化合物的形成,提高了键合可靠性。Wentao Qin等人研究了钯涂层在键合中的作用机制,发现无偏压高加速应力测试(uHAST)后,裸铜丝键合形成的主要金属间化合物为Cu3Al2,而PCC丝键合主要形成(CuPdₓ)Al;由于(CuPdₓ)Al的热力学稳定性更高,降低了向Cu3Al2相变的动力学驱动力,其腐蚀速率低于Cu3Al2,金属间化合物的生长速率也更慢。Kuan-Jen Chen等人通过极端硫化测试比较了PAC(闪金层镀钯铜丝,结合了PCC丝和镀金铜丝的特性)和PCC丝的耐腐蚀性,将两种铜丝与铝焊盘键合后发现,PAC丝的镀金层有效增强了其抗硫化腐蚀能力,且硫化测试后仍保持较低的电阻率,这表明贵金属元素的存在可能有助于提升铜丝的键合性能。研究还发现,不同的模塑料也会对金属间化合物的生长速率产生影响。将PCC丝键合与金线键合的可靠性进行比较,发现PCC丝键合的失效时间更长,可靠性更高(见图4),这表明钯涂层抑制了(CuPdₓ)3Al₂的形成。

图4 PCC丝键合界面的高角环形暗场扫描透射电子显微镜(HAADF)图像

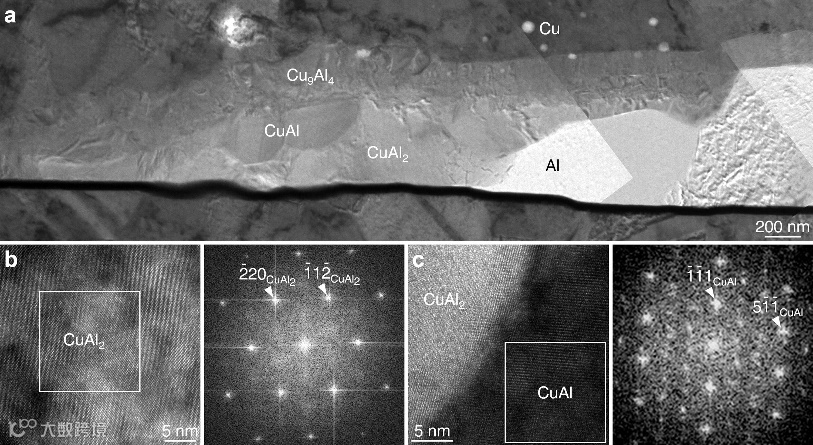

铜-铝金属间化合物已被鉴定出多种相,包括CuAl、Cu₄Al₃、Cu₃Al₂、Cu₉Al₄和Cu₃Al等。KIM H G等人通过实验发现,铜-铝丝键合中金属间化合物的形成顺序为CuAl₂、CuAl和Cu₉Al₄,而金-铝键合中金属间化合物的形成顺序为(Au, Cu)、Cu₃Au和(Cu, Au);铜与金之间的原子扩散以及金属间化合物的体积差异导致氧化铝碎片附近形成空洞(见图5)。Chien-Pan Liu等人通过分析键合界面的完整金属间化合物,发现铜丝与铝焊盘之间的球键合界面由铜、Cu₉Al₄、CuAl₂和铝组成的层状结构,且键合失效常发生在Cu₉Al₄和CuAl₂层之间,这与高电流腐蚀速率和高浓度界面空洞有关;他们还开发了铜丝加工技术中金属间化合物生长的预测模型,有助于减少实际应用中铜-铝界面的失效。T. Joseph Sahaya Anand等人将铜丝与铝、铝硅铜和镍钯金焊盘键合,观察到金属间化合物的生长速率顺序为铝>铝硅铜>镍钯金,且生长速率越快,裂纹形成越迅速。Hyun-Woong Park等人研究了钯和钯-金涂层对铜丝键合的影响,结果表明,贵金属涂层在铜-铝键合界面形成完全固溶体,可能阻碍铜-铝金属间化合物的扩散,尤其是Cu₉Al₄相,从而延缓金属间化合物的生长速率;完全固溶体的形成被认为可通过阻止裂纹扩展来提高键合可靠性。Adeline B. Y. Lim等人发现,CuAl在铜-铝金属间化合物中硬度和刚度最高,Cu₉Al₄在铜丝键合的金属间化合物中最易受腐蚀,而CuAl₂则表现出更好的耐腐蚀性。金属间化合物层的腐蚀是键合组件失效的重要因素之一。

图5 (a) 铜键合丝与铝焊盘在175℃下老化2000小时后,铝层完全消耗的界面明场透射电子显微镜(BF-TEM)图像;(b) CuAl₂和(c) CuAl晶粒的高分辨透射电子显微镜(HRTEM)图像,以及(b)和(c)中白色方框区域的快速傅里叶变换(FFT)图像

4.2 腐蚀对铜丝键合可靠性的影响

键合后,键合界面会被环氧模塑料封装,但环氧模塑料会吸收空气中的水分,溶解模塑料中的离子物质,在金属材料周围形成电解质层。由于铜-铝金属间化合物、铜和铝的电化学活性不同,铜-铝键合界面可能发生电偶腐蚀。腐蚀产生的裂纹向键合中心扩展时,裂纹狭窄区域可能发生缝隙腐蚀,进一步加速裂纹扩展,最终损害铜丝键合的可靠性(见图6)。

图6 铝焊盘上铜球的横截面分析,显示腐蚀始于铜球下方及周围

腐蚀对键合可靠性的影响主要体现在以下几个方面:

(1)键合界面的形成与稳定性:腐蚀可能导致界面形成金属间化合物,部分腐蚀生成的金属间化合物可提高键合强度和可靠性,而另一些则可能导致界面脆化和分层,降低键合可靠性;

(2)材料损失与弱化:腐蚀会造成材料损失和弱化,导致键合区域变薄或形成空洞,影响键合强度和可靠性;

(3)界面的电性能和热性能:腐蚀会改变键合界面的电性能和热性能,影响器件的电学和热学性能,进而影响其可靠性;

(4)腐蚀产物的积累:腐蚀产物的积累会导致键合区域局部应力集中,增加键合失效的风险;

(5)界面的结构稳定性:腐蚀可能破坏键合界面的结构稳定性,影响键合的长期可靠性。

因此,对于铜丝键合及其他电子器件应用,深入研究腐蚀问题并采取有效的缓蚀措施,对于确保键合可靠性和稳定性至关重要。

4.2.1 卤素离子对铜丝腐蚀的影响

研究卤素离子对铜丝腐蚀的影响,对提高键合可靠性具有重要意义。Omid Mokhtari等人研究了铜-铝金属间化合物层在氯化钠溶液中的腐蚀行为(见图7),结果表明,在Cu₉Al₄、CuAl和CuAl₂三种金属间化合物中,仅CuAl发生腐蚀;Cu₉Al₄和CuAl之间的电位差最大,表明两者界面形成电偶电池反应,CuAl作为阳极,可能是金属间化合物层发生腐蚀的原因。Chien-Pan Liu等人对金、铜、PCC和银合金丝进行了类似研究,发现氯离子浓度对键合可靠性的影响与上述实验结果相似(见图8);测得的腐蚀电流密度顺序为铜丝>PCC丝>银合金丝>金线,开路电位(E_oc)顺序为金线>银合金丝>PCC丝>铜丝;随着氯离子浓度的增加或pH值的降低,每种金属丝样品的开路电位(E_oc)向更小值偏移,腐蚀电流密度(i_corr)急剧增加。Cheng-Fu Yu等人[75]在研究铜丝键合失效机制时发现,热超声键合过程中,超声挤压作用会产生初始裂纹;随着老化时间的增加,裂纹向球键中心扩展,氯离子通过裂纹扩散到球键中心,与铜-铝金属间化合物发生腐蚀反应,导致铜丝键合失效。Adeline B.Y. Lim等人在研究铜、铝和铜-铝金属间化合物时发现,在pH值为6、浓度为25ppm的氯化物溶液中,金属间化合物的腐蚀电流随铝含量的增加而增大。Nick Ross等人对该腐蚀行为有了新的发现:(1)腐蚀的阴极半周期初期由溶解氧的还原支撑,在铝焊盘严重腐蚀的后期由析氢反应主导;(2)酸性氯化物条件下,析氢反应是导致铝焊盘腐蚀过程中铜丝分离的阴极反应之一;(3)周边铜/铝双金属接触引发析氢反应,显著加速铝焊盘的腐蚀,导致键合分离失效。

图7 铜/铝金属间化合物在氯化钠溶液中浸泡前(a)和浸泡后(b)的横截面

图8 含氯分布的断裂第二键合点铜丝的扫描电子显微镜(SEM)/能量色散X射线光谱(EDX)mapping图像:(a) 侧面图;(b) 正面图

4.2.2 减少和防止界面腐蚀的措施

为缓解腐蚀问题,常用的方法有两种:在铜丝表面施加金属涂层,以及使用低氯含量的模塑料。然而,这些方法的具体作用机制尚未完全明确。研究人员主要关注卤离子作为铜-铝腐蚀的主要诱因等方面。Yuelin Wu等人研究了钯和氯离子浓度的作用,结果表明,添加钯和降低氯离子浓度可降低铜与铝之间的电偶腐蚀速率;在低氯离子浓度的电解质中,添加大量钯(9wt%)可完全消除电偶腐蚀效应;降低氯离子浓度可通过降低CuAl₂的阳极溶解速率,减少Cu₉Al₄和CuAl₂之间的电偶腐蚀速率;但由于Cu₉Al₄的阴极活性较高,添加钯会增加Cu₉Al₄和CuAl₂之间的电偶腐蚀速率。尽管如此,已知钯可降低金属间化合物的生长速率和相关应力积累,从而减少Cu₉Al₄-CuAl₂界面的间隙形成,提高键合成功率。M. Eto等人也研究了钯对键合腐蚀和失效机制的影响,结果表明,含钯的铜-铝金属间化合物的腐蚀受到抑制,其机制可能是在金属间化合物表面形成了富含钯的保护性钝化膜,抵御卤离子的侵蚀,减缓腐蚀反应。

因此,使用低氯含量的模塑料、采用合适的金属涂层以及改进生产工艺,对于降低金属间化合物的腐蚀速率、提高键合可靠性至关重要。此外,学者们在减少和防止腐蚀方面进行了诸多尝试:Motoki Eto等人采用了一种新的键合后热处理技术,发现该工艺可有效抑制铜-铝金属间化合物的腐蚀进程;他还发现,铜-铝焊盘的腐蚀过程不仅受铜/铝金属间化合物与模塑料杂质之间化学反应的影响,还受腐蚀形态、各铜-铝金属间化合物产物以及晶格失配所引发的拉伸应力等机械因素的影响。

为消除双金属之间的电位差,避免电偶反应,研究人员开始探索采用铜-铜丝键合替代铜-铝键合。铜-铜键合相较于铜-铝键合,电疲劳寿命更长,且有助于缓解铜键合易损坏焊盘的问题。Shen-Teng Hsu等人通过实验证实了铜-铜丝键合具有优异的可靠性,且铜-铜键合避免了铜-铝金属间化合物直接生长对键合可靠性的影响。K. Abdul Hamid等人[81]对电解质反应机制和化学物质进行了研究,比较了不同条件下铜-铜和铜-银系统的腐蚀行为,结果表明,在各种电解质溶液中,镀银引线框架上键合的铜丝(Cu-Ag)发生了显著的形貌变化,遵循冶金互连中双金属元素(铜和银)诱导的电偶腐蚀模型;两种铜丝系统在氯化钠溶液中均发生了严重腐蚀。然而,铜-铜键合也面临新的挑战,例如铜的熔点较高(1083℃)且自扩散速率较低,因此需要进一步研究以深入理解铜-铜丝键合技术。

5 仿真在铜丝键合中的应用

在铜丝键合中,仿真技术具有以下优势:

(1)经济性:通过仿真技术,可在设计阶段进行虚拟测试和优化,避免实际制造和测试的成本,减少材料浪费、缩短生产周期、降低整体成本;

(2)性能预测:可在仿真环境中预测和评估键合性能,通过模拟键合过程和应力分布,识别潜在失效点,预测键合丝的可靠性和耐久性;

(3)设计优化:仿真工具可用于键合设计优化,通过改变丝径、几何形状、焊接参数等参数,评估不同设计方案对键合性能的影响,选择最优设计以提升键合性能;

(4)减少实验量:仿真技术可降低对物理实验的依赖,通过模拟不同场景和工作条件,在虚拟环境中快速测试各种假设和解决方案,减少实验次数,节省时间。

为进一步理解铜丝键合的失效模式,研究人员采用有限元分析模拟键合过程中铝焊盘的压缩状态。例如,H. C. Hsu等人通过有限元分析研究了降低铝焊盘压缩的参数,发现增加接触速度(C/V)可减少键合过程中铝焊盘的压缩,缩短超声振动时间也可减少铝焊盘的塑性变形(见图9)。Fa Xing Che等人通过拉丝测试和有限元分析,研究了铜-低k芯片键合的失效模式、机制及焊盘可靠性,结果表明,改变键合铜丝的拉伸位置会影响失效力和失效模式,其有限元分析模型进一步加深了对失效机制的理解。为更好地预测键合寿命,M.D. Hook等人开发了一种键合寿命预测方法,对铝焊盘上的铜丝和镀钯铜丝键合进行了分析和预测,结果表明,无封装时铝焊盘上的铜丝键合在163℃下具有高可靠性,有封装时在155℃下具有高可靠性。A. Mazloum-Nejadari等人基于失效物理方法建立了铜丝的实际寿命预测模型,该类寿命预测方法未来可用于在合理时间内预测不同几何形状和材料组合的各类键合封装质量,减少实验工作量。

图9 电子火焰熄灭(EFO)铜丝的整体模型应力分布(MPa)

尽管键合技术已被广泛且深入地应用,但关于微焊缝变化(包括形成、变形和断裂)机制的针对性研究仍不足,这主要是由于实验研究面临诸多挑战。因此,研究人员对微焊缝变化机制的仿真进行了大量研究。例如,Beikang Gu等人采用分子动力学模拟研究了铜-铜丝键合过程中微焊缝的形成和断裂机制(见图10),建立了金属丝与基底之间纳米级压痕过程的接触模型,模拟了铜丝与铜基底的接触过程,结果表明,微焊缝可在极短时间内形成和断裂,在丝与焊盘接触的初始阶段,会产生吸引力导致键合。Yangyang Long等人基于分子动力学模型得出了类似结论,发现微焊缝的形成和断裂在粘合过程中持续发生,预先存在的裂纹可能有助于新裂纹的形成,刚度较高的材料更易产生微裂纹。随着键合研究的不断深入,实验研究变得更加耗时和具有挑战性,因此,仿真技术在键合各方面的应用有望变得更加普遍。

图10 铜-铜丝键合模型的几何结构

6 总结与展望

铜丝键合作为一种重要的互连技术,在电子封装和微电子领域具有广阔的应用前景。通过进一步的研究和探索,可不断提高铜丝的性能和可靠性,推动其在高性能电子器件中的应用,为微电子行业的发展做出贡献。该领域未来的研究方向可包括以下几个方面:首先,需要进一步研究和优化铜键合丝的材料性能,包括涂层铜丝和合金铜丝的成分控制、微观结构调控和表面改性,通过改善材料的力学性能和耐腐蚀性,提高铜丝的键合强度和可靠性;此外,自由空气球(FAB)形态研究也是一个重要方向,探索自由空气球对键合可靠性的影响及形态控制方法,可进一步提高铜丝键合的质量和可靠性。其次,需要持续研究铜丝键合的腐蚀机制,探索更有效的缓蚀方法。最后,应扩大仿真技术在键合过程中的应用。通过不断的研究和创新,铜键合丝有望在电子封装和微电子领域发挥更重要的作用,推动相关领域的发展。

原文参考:Zhou H, Chang A, Fan J, et al. Copper wire bonding: A review[J]. Micromachines, 2023, 14(8): 1612.

公众号主要分享行业相关理论成果及个人见解无商业用途,如内容存在错误或侵权,联系小编修正或删文。