灯塔工厂与中国制造业数字化转型

智能制造的引领者与未来工厂的演进路径

灯塔工厂(Lighthouse Network)由世界经济论坛与麦肯锡联合评选,代表全球“数字化制造”与“工业4.0”的最高水平,具备重大影响力、多用例集成能力、可扩展技术平台及关键推动因素的突出表现[k]。其本质是企业在迈向智慧工厂过程中的成功实践,为传统制造业转型升级提供示范路径[k]。

灯塔工厂广泛应用工业4.0核心技术,包括大数据分析、自主机器人、工业物联网(IIoT)、云计算、增材制造(3D打印)、增强现实及网络安全等,推动生产流程全面集成、自动化与优化,重塑供应商、生产商与客户关系[k]。

2013年,德国提出“工业4.0”概念,强调以信息物理系统(CPS)为基础,实现生产高度数字化、网络化与自组织,目标是构建柔性制造、精益生产的智慧工厂[k]。智慧工厂的核心在于融合物联网、大数据、云计算与产品全生命周期管理(PLM),赋予工厂自组织、自学习与自适应能力[k]。

截至2022年10月,全球灯塔工厂达114家,分布于27个国家和地区,其中中国拥有42家,占全球总数超三分之一,彰显中国制造业在全球数字化转型中的领先地位[k]。

尽管进展显著,中国工业与能源企业数字化转型仍处于早期阶段。调查显示,科技、消费等行业领先,而工业、能源领域转型起步较晚[k]。当前制造业面临生产成本上升、效率偏低、交付周期长、供应链风险加剧等挑战,亟需通过数字化技术实现降本增效与风险抵御[k]。

5G、人工智能、物联网与大数据等新技术正推动研发、生产、消费模式的系统性变革,企业需构建适应工业4.0要求的新型生产体系[k]。复旦大学黄奇帆教授指出,制造业智能化关键在于发展产业互联网,实现全要素、全环节的数字化与网络化重组,构建新协作与价值创造体系[k]。

企业对数字化态度日益积极。调查数据显示,2021年“非常支持并有详细计划”数字化转型的工业企业占比达52.4%,较2020年提升21.3个百分点,主要目标为降本增效与质量提升[k]。

灯塔工厂通过部署多样用例引领转型,涵盖工厂内部数字化(如数字质量管理、设备维护)与端到端价值链打通(如供应网络连接、客户连接性),显著提升生产效率、产品质量、交付速度与节能水平[k]。

德国提出的RAMI4.0参考架构模型为工业4.0提供了三维体系框架,涵盖层级、流程与层级维度[k]。中国工程院提出的“新一代智能制造”则强调人工智能与先进制造技术融合,推动智能制造向第三范式演进[k]。

智慧工厂架构融合实体资源(人、机、料)与虚拟资源(信息、知识、功能),借鉴IT领域的面向服务架构(SOA)思想,将功能模块化、服务化,降低系统耦合度,优化资源配置与生产效率[k]。

主流参考架构包括德国RAMI4.0、云制造架构、工业互联网体系架构2.0等,具体选择需结合行业特性与企业规模[k]。构建泛在感知的工业物联网是转型基础,典型架构分为感知层、网络层与应用层,实现数据采集、传输与智能应用[k]。

大数据分析与机器学习(尤其是深度学习)推动生产管理由经验驱动转向数据驱动,应用场景涵盖质量改善、流程优化、预测性维护、供应链决策与精益制造等[k]。

智能决策支持系统(IDSS)整合业务、控制与采集系统,实现数据清洗、分析、仿真验证与指令下达,提升决策效率与可视化水平,降低试错成本[k]。

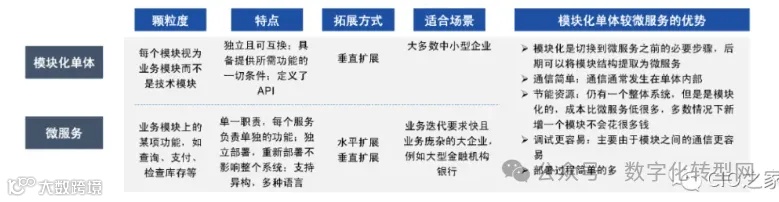

IT架构选择应匹配企业规模:微服务具备独立部署、敏捷开发等优势,但存在通信复杂、资源占用高等问题;模块化单体架构更适合中小型项目,具备通信简单、资源节约、易于调试等优点[k]。多数企业建议先采用模块化单体,待规模扩大后再考虑微服务[k]。

以客户价值为导向,打通端到端价值链,实现全流程协同,是实现柔性制造的前提,有助于降低成本、提升设备利用率、缩短交付周期、减少库存并支持个性化生产[k]。

灯塔工厂建设路径与数字化转型策略解析

聚焦行业差异化实践,破解智能制造发展难题

工业富联提出基于客户价值导向的端到端价值链设计架构,涵盖订单全生命周期与产品全生命周期两大主线[k]。

机器换人推动柔性生产降本增效。通过引入工业机器人、智能成套设备、自动化物流及检测系统,实现生产自动化与柔性化,提升效率,降低能耗与运营成本[k]。

.

造

智

塔

灯

灯塔工厂

建设关注点

全球114家灯塔工厂覆盖多个行业,其中消费品、家电、电子、汽车等消费领域数字化进程领先。受益于互联网红利,其销售端率先转型,并向生产端延伸,聚焦消费者体验与市场响应速度[k]。

不同行业“灯塔工厂”建设重点各异:

- 消费品行业(服装、食品、日用品):注重敏捷开发、个性化定制、快速交付与库存优化[k]。

- 流程行业(钢铁、石化):聚焦精益生产、能效提升与可持续发展[k]。

- 电子行业:强调设备自动化、柔性生产与绿色制造[k]。

- 医药行业:借助数字化技术降本增效,实现端到端价值链打通与质量稳定性提升[k]。

消费行业核心关注消费体验与成本控制。前者通过敏捷开发、快速交付与定制化实现;后者依托“机器+AI”提升生产效率,以及自动化物流降低仓储与运输成本[k]。

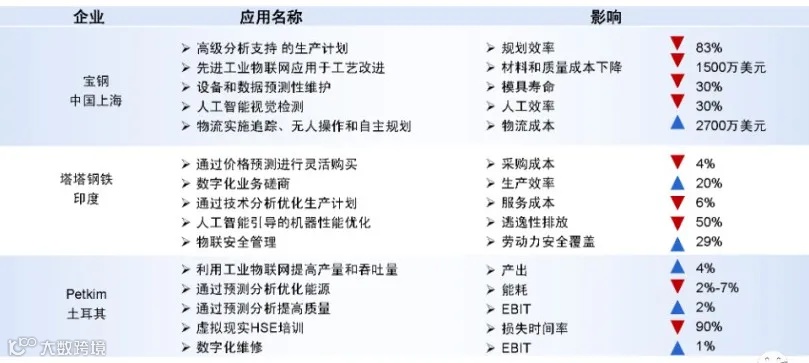

钢铁与石化行业作为典型流程制造,数字化重点在于降低能耗排放、压缩成本、提升生产效率。企业通过生产计划分析、价格预测、工业物联网优化工艺,结合数字化物流与智能检测实现全面升级[k]。

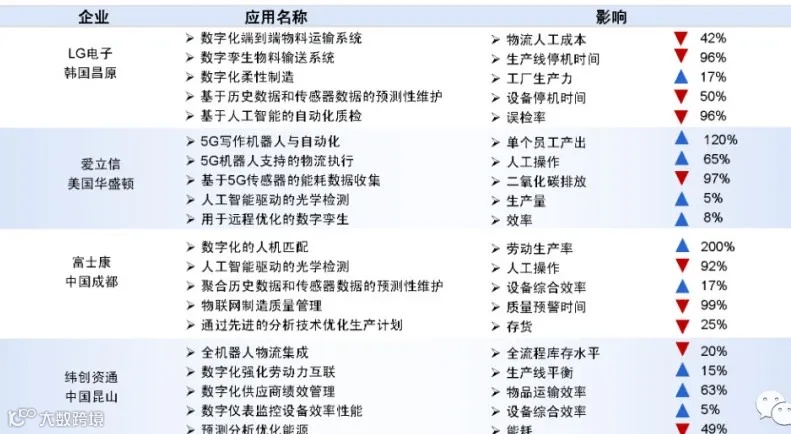

电子行业为离散制造代表,数字化核心是通过人工智能与机器人等自动化手段提升生产效率,并同步关注能耗管理[k]。

汽车行业产业链长且离散,灯塔工厂建设聚焦基于AI、协作机器人与物联网技术的自动化、柔性化生产及端到端价值链打通[k]。

医药行业属流程制造,关注成本控制、效率提升与快速交付。通过数字化采购决策、电子拍卖与绩效管理降低运营成本,应用AI、数字孪生与机器人技术提高生产效率[k]。

工业机械多为非标离散制造,自动化难度高,企业重点推进产线柔性化以适应多品种换线,利用数字化加速研发设计、缩短交付周期,通过物联网实现资产监控与远程运维,并采用焊接机器人、AGV、协作机器人提升效率[k]。

.

造

智

塔

灯

灯塔工厂

案例建设

【案例一】美的微波炉顺德工厂:全价值链数字化运营。作为全球最大微波炉生产基地,该厂通过产品标准化、精益自动化及IT系统深度融合,打造柔性智慧工厂,实现研发、制造、采购全链路数字化[k]。

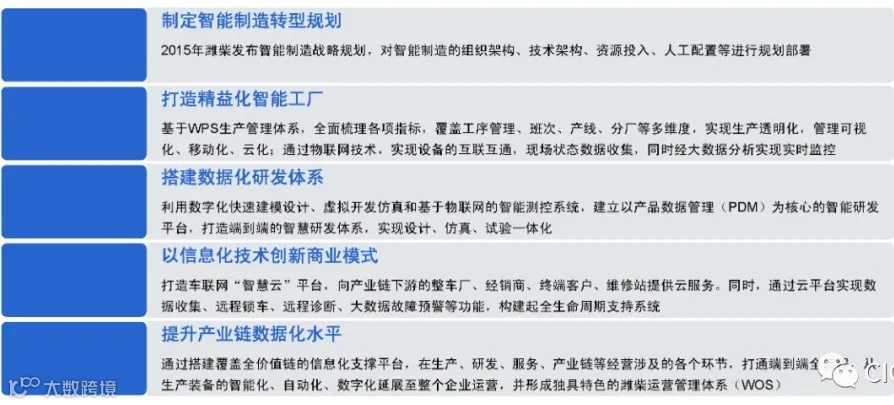

【案例二】潍柴发动机潍坊工厂:全价值链信息化体系。入选第四批“灯塔工厂”,潍柴构建以快速设计为导向的智能制造体系,贯通研发、生产、服务至产业链各环节,实现端到端价值链打通[k]。

【案例三】三一重工北京桩机工厂:基于MOM架构的“智能大脑”。依托根云平台,实现制造要素全连接与大数据、AI深度融合,成为全球重工行业智能化标杆[k]。

【案例四】富士康:打造灯塔工厂集群。以深圳厂为起点,已在大陆完成30余座内部灯塔改造,拥有4座认证灯塔工厂(深圳、成都、武汉、郑州),建立涵盖系统智能化、技术应用与组织管理三大模块18个维度的评价体系[k]。

【案例五】青岛啤酒工厂:基于消费者需求的全生命周期管理。通过个性化云定制、柔性生产与智能质量体系,订单交付与新品开发周期缩短50%,定制啤酒营收增长14%[k]。

灯塔工厂建设经验总结:

- 制定科学可行的转型战略规划

- 加强数字化团队建设

- 结合行业特征部署关键应用场景

.

造

智

塔

灯

中国制造企业

面临的问题与挑战

一、中国智能制造主要问题

1. 智能制造标准体系不完善:国际标准话语权掌握在美、德等国手中,国内标准体系不健全,工控安全防护滞后,导致硬件与系统异构,形成数据孤岛[k]。

2. 关键设备与核心部件依赖进口:工业机器人、高端数控机床、伺服电机等核心技术受制于人,控制系统多依赖国外产品[k]。

3. 研发设计类工业软件国产化率低:研发类软件国产化率仅约5%,远低于经营管理类(超60%),受限于技术壁垒与基础科研积累不足[k]。

4. 复合型人才短缺:兼具制造、信息与智能技术的高端人才、复合型人才及技能操作人才严重不足[k]。

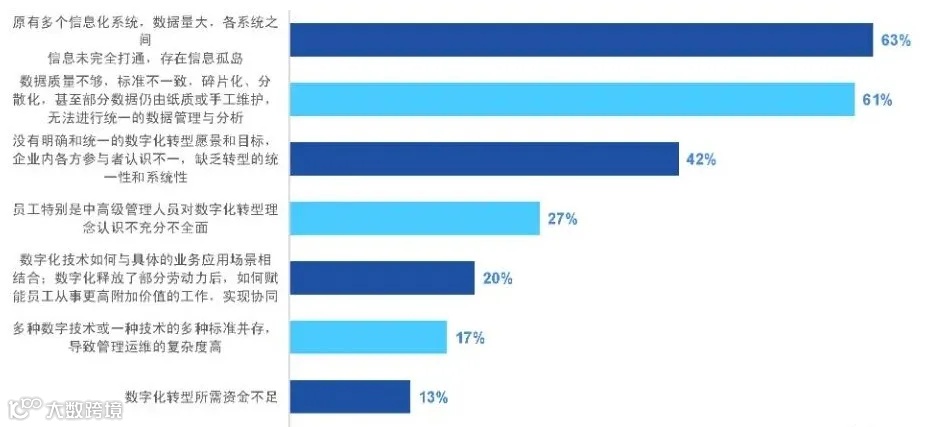

二、企业建设灯塔工厂的主要挑战

德勤调查显示,六成企业面临三大挑战:多系统整合难、数据质量差、缺乏统一转型愿景。中小企业还普遍存在“不会转”“不能转”及成本高等问题[k]。

.

造

智

塔

灯

我国企业数字化转型

建设灯塔工厂发展建议

一、中小企业数字化转型建议

工信部发布《中小企业数字化转型指南》,提出五方面路径:

- 开展数字化评估:评估基础水平与资源,明确转型优先级[k]。

- 推进管理数字化:优化组织架构与管理制度,加强人才培训与跨部门协作[k]。

- 开展业务数字化:应用轻量化、订阅式产品降低投入,推进研发、生产、物流等环节转型[k]。

- 融入数字化生态:对接龙头企业、园区与工业互联网平台,协同创新[k]。

- 优化数字化实践:评估成效,动态调整策略,提升适配性[k]。

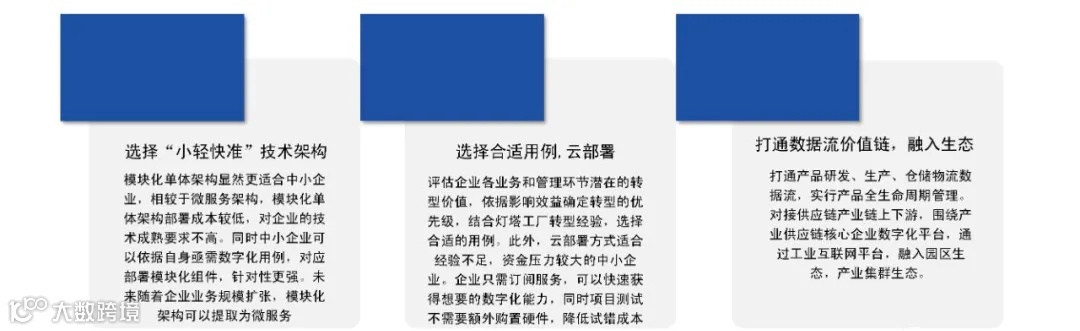

转型关键在于“大企业建平台、中小企业用平台”,推动产业链协同。建议提供“小快轻准”的产品与解决方案,聚焦痛点[k]。

技术架构上,中小企业可优先选用模块化单体架构,降低成本。优先部署对效益影响大的数字化用例,如消费品行业可搭建客制化平台,以数据驱动产品开发[k]。

二、大型企业数字化转型建议

大型企业面临统一认识、数据整合与技术业务融合难题。传统IOE架构难以支撑数据爆发增长,IT基础正向虚拟化云、分布式与模块化演进[k]。

建议采用分布式微服务架构,满足弹性与灵活性需求。统一标准是成功基石。同时,绿色可持续发展日益成为数字化转型的重要方向[k]。

「首席数字官」是锦囊专家旗下的新媒体平台,致力于数字化转型领域的趋势洞察、前沿科技应用、模式创新、优秀案例及领军人物的深度报道。内容覆盖微信、微博、腾讯、百度、今日头条、搜狐等20多个媒体平台,并触达国内外专家社群100余个[k]。

欢迎企业数字化探索者与观察者投稿,分享对转型创新的见解与实践案例。投稿请发送至:fuyuanyuan@jnexpert.com[k]。